A soldagem é um trabalho empolgante e exigente. Os melhores especialistas em soldagem são como heróis, procurados em todo o mundo e bem pagos em todos os lugares. As conexões que eles criam garantem a segurança de carros, bicicletas, aviões, navios, trens e muito mais. No entanto, este trabalho não tem uma imagem atraente, fazendo com que cada vez menos jovens se interessem por esta profissão. Por que isso está acontecendo? Bom, a soldagem produz fumaça de soldagem, que é prejudicial à saúde. Mas, ao contrário do que acontecia no passado, hoje, é possível se proteger bem contra isso!

Desafiador e empolgante

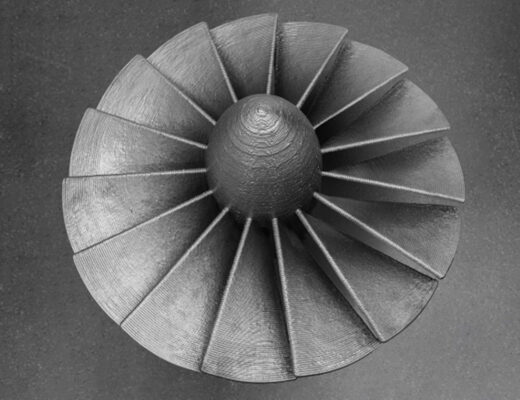

Há muitos exemplos de por que a junção de metais exige não apenas um enorme conhecimento de tecnologia de soldagem e metalurgia, mas também, é realmente desafiadora na prática. Basta pensar na soldagem de quadros de alumínio de mountain bike: quando os ciclistas descem as montanhas mais íngremes da Copa do Mundo de Downhill, a mais de 70 km/h, até 9.000 newtons podem atuar no quadro traseiro. Se um único cordão de solda se rompe, o que se segue, geralmente, é um tombo feio! É por isso que são necessários verdadeiros profissionais de TIG. Eles se caracterizam pela profunda experiência e destreza ao rastrear o arame de soldagem no banho de solda. Ao considerarmos os subconjuntos de aço para vagões de carga: dependendo do projeto, estes precisam suportar forças de tração de 22 toneladas ou mais. O processo MAG com suas variantes, como o PMC (Pulse Multi Control), é usado principalmente aqui. A soldagem geralmente precisa ser realizada em posições difíceis, especialmente em subidas. Experiência e controle habilidoso da tocha de solda são essenciais. A quantidade de emissões que os especialistas em soldagem geram está, literalmente, em suas mãos.

Otimizar o arco voltaico

Não apenas as variantes do processo e a tecnologia de extração são importantes para a taxa de emissão. Os parâmetros do processo desempenham um papel particularmente importante na soldagem mediante gás de proteção (MIG/MAG): Velocidade do arame, comprimento de arco voltaico e parâmetros de correção influenciam a extensão dos poluentes. Em conjunto com o Instituto de Tecnologia de Soldagem e Junção (Institut für Schweißtechnik und Fügetechnik – ISF) da RWTH Aachen examinamos várias configurações de parâmetros.

Menos emissões no arco voltaico de impulso

Como pode ser observado no relatório final de nossa primeira análise conjunta de fumaça de soldagem, o arco voltaico de impulso comparado ao arco voltaico LSC (Low-Spatter-Control) e ao arco voltaico padrão apresenta a passagem de matéria-prima mais favorável e, associada a isto, a menor taxa de emissão de fumaça de soldagem (FER = Fume Emission Rate). Em uma nova série de experimentos com os pesquisadores de Aachen, testamos como as diferentes configurações da tocha de solda, as velocidades do arame e as correções de comprimento de arco afetam a taxa de emissão. A soldagem foi realizada com nosso arco voltaico PMC e sistema de soldagem TPS 500i.

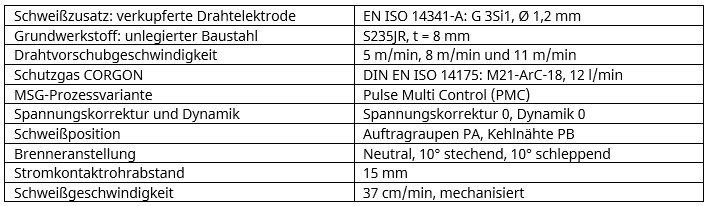

As condições estruturais selecionadas

Taxa de emissão de fumaça de soldagem em soldagem com cordas aplicadoras

Durante nossos experimentos, descobrimos que a emissão de fumaça de soldagem em um avanço de arame de 5 m/min e configuração neutra da tocha de solda é comparativamente baixa. No entanto, é surpreendente que na velocidade do arame mais elevada, de 11 m/min, ocorre menos saída do que com a saída mais baixa de 8 m/min, onde nossa tentativa levou a um aumento dos curtos-circuitos (gráfico 1).

Se os especialistas em soldagem otimizam o arco voltaico com o auxílio da correção de comprimento de arco (no teste com configuração neutra da tocha de solda), podem então reduzir significativamente a emissão de fumaça de soldagem em todas as velocidades do arame. Em contraste com o arco voltaico não otimizado, aqui, a saída da fumaça de soldagem a 8 m/min com 0,9 mg/s é menor que a 11 m/min com 1,1 mg/s (gráfico 1).

Portanto, há relativamente muito espaço de manobra para os soldadores projetarem o arco voltaico de tal modo que a exposição à fumaça de soldagem, dependendo da aplicação, possa ser mantida a mais baixa possível.

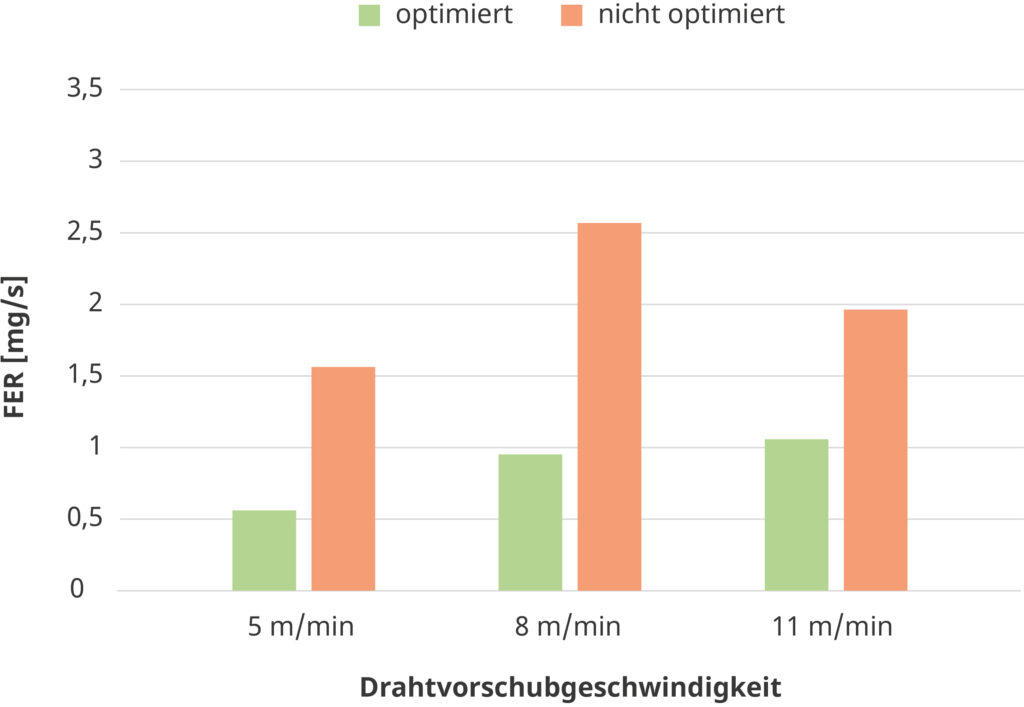

Comparação das curvas de tensão em um avanço de arame de 5 m/min

Como mostram nossos experimentos conjuntos, a taxa de emissão de fumaça de soldagem está diretamente relacionada ao número de curtos-circuitos. Uma alta taxa de curto-circuito leva a uma FER significativamente maior. Nossa equipe de testes acredita que isso se deve à passagem de matéria-prima. Fenômenos de curto-circuito causam falhas no processo que resultam em vapor de metal e respingos de metal.

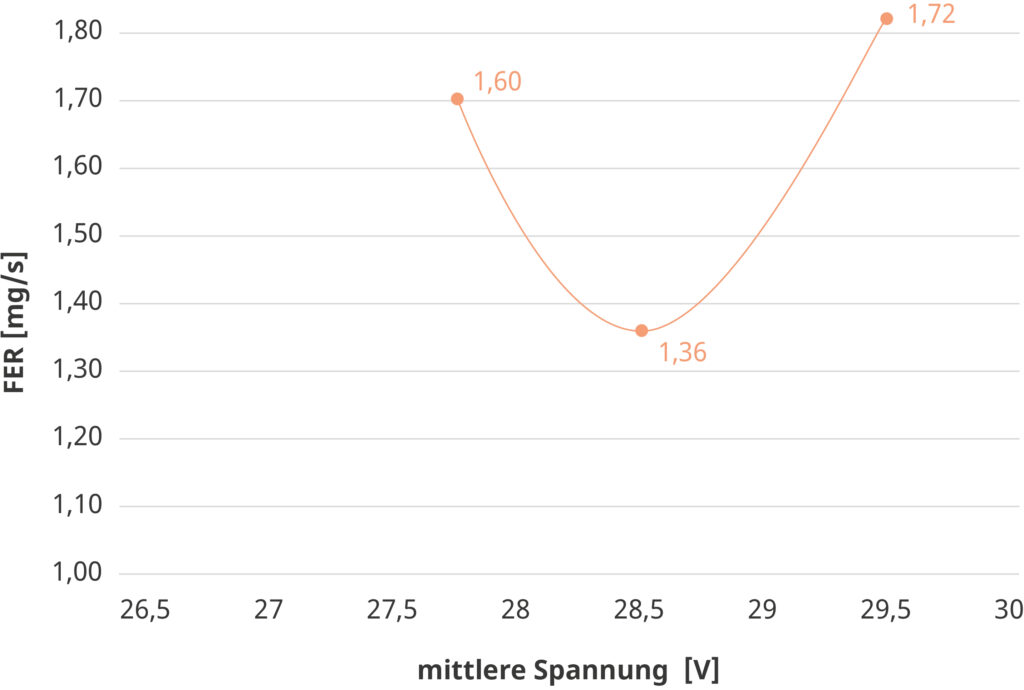

Se os especialistas em soldagem quiserem reduzir as emissões ao mínimo, recomenda-se uma configuração de processo que combine comprimento do arco voltaico e redução de curto-circuito, ou seja, manter o arco voltaico nem muito longo nem muito curto: Com um pequeno aumento na tensão média, os fenômenos de curto-circuito e as emissões são reduzidos (gráfico 2).

Os processos de soldagem a 8 e 11 m/min se comportam de forma análoga ao processo a 5 m/min no que diz respeito às relações entre tensão média, fenômenos de curto-circuito e emissão de fumaça de soldagem.

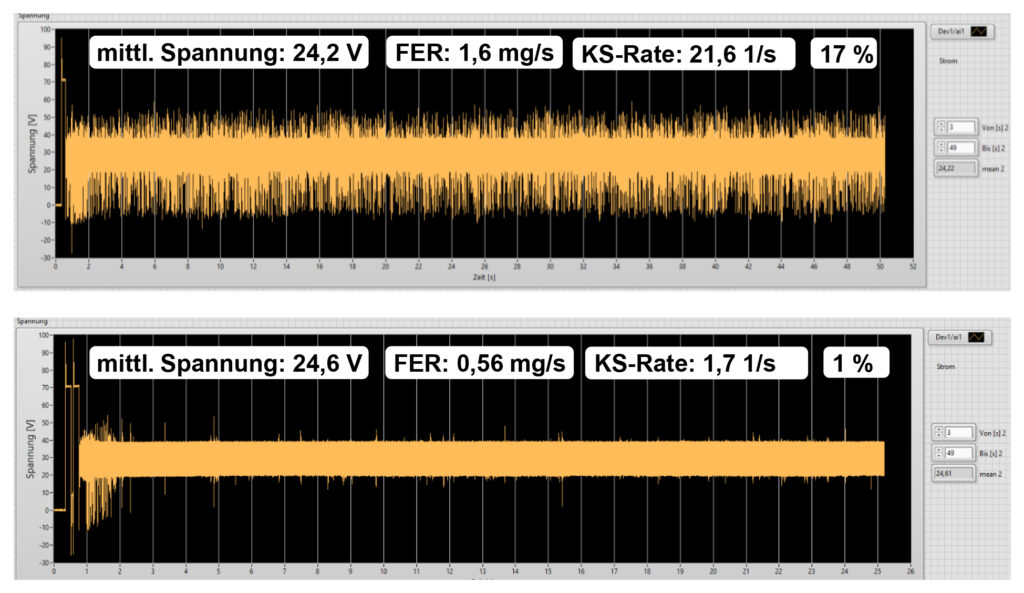

Taxa de emissão de fumaça de soldagem na soldagem com soldagens em ângulo

Em soldagens por impulso com velocidades do arame de 5 m/min e 8 m/min, são atingidas taxas de emissão significativamente menores a 0,55 mg/s ou 0,7 mg/s do que com um avanço de arame de 11 m/min, onde a saída é de consideráveis 1,7 mg/s; três vezes maior em comparação com um final do alimentador de arame de 5 m/min.

A razão para uma menor exposição à fumaça de soldagem em velocidades do arame de 5 m/min e 8 m/min é, assim como nas cordas aplicadoras, a quantidade menor de curtos-circuitos. Uma tocha de solda de arrasto produz menos fumaça de soldagem do que a tocha de solda de perfuração. A uma velocidade do arame de 11 m/min. a taxa de emissão é consideravelmente reduzida (gráfico 3). É ainda mais baixa do que em uma configuração de tocha de solda neutra!

Em geral, as emissões de fumaça de soldagem, em comparação com as cordas aplicadoras, estão em um nível mais baixo. O valor respectivamente mais baixo das velocidades do arame pode ser comparado às emissões do processo otimizado (gráfico 1, barras verdes), com as quais as cordas aplicadoras foram soldadas.

As taxas de emissão de fumaça de soldagem da tocha de solda de perfuração e de arrasto se assemelham muito aos valores absolutos a uma velocidade do arame de 8 m/min, assim como nas cordas aplicadoras (gráfico 1). Em contrapartida, o processo de soldagem por perfuração a 11 m/min tem uma FER significativamente maior, de cerca de 2,8 mg/s.

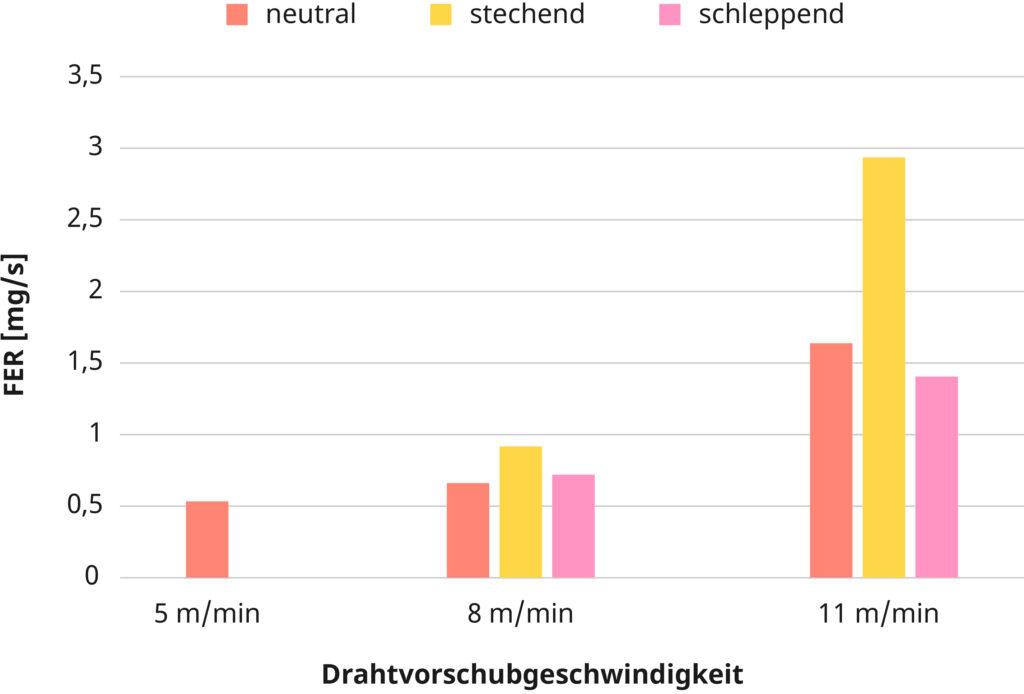

Comparação das curvas de tensão em um avanço de arame de 11 m/min

Em conjunto com os pesquisadores de Aachen, analisamos melhor a relação entre a taxa de emissão e a tensão média em 11 m/min de velocidade do arame: Um total de três valores medidos resulta em uma fumaça de soldagem mínima de 1,36 mg/s (otimizada com correção de comprimento de arco voltaico de -1,5 V). Esse é o ponto operacional no qual ocorrem fenômenos esporádicos de curto-circuito, mas o arco voltaico não é desnecessariamente longo. O processo sem correção de comprimento de arco voltaico gera mais emissões em função do arco voltaico mais longo (1,72 mg/s). Se o número de ocorrência de curto-circuito aumentar com a diminuição da tensão média (correção de comprimento de arco voltaico de -2,5 V), a emissão de fumaça de soldagem (1,6 mg/s) também aumentará, consulte o gráfico 4.

O soldador tem todas as opções na mão

Com a seleção direcionada dos processos de soldagem, velocidade do arame de comprimento de arco voltaico é possível reduzir significativamente a fumaça de soldagem.

Resumindo: A taxa de emissão da fumaça de soldagem depende, além de outros aspectos como material ou impurezas (incrustações), da fusão ou do desempenho do processo, sendo que a passagem de matéria-prima é decisiva. Se um arco voltaico for muito curto, isso levará a taxas de curto-circuito mais altas e, portanto, a mais emissões de fumaça de soldagem.

No entanto, se você aperfeiçoar o processo de soldagem usando a correção de comprimento de arco voltaico e utilizar uma tocha de extração de fumos na fenda de ar, como, por exemplo, nossa MTW 500i Exento em combinação com nosso sistema de extração Exento-HighVac, é possível extrair até 99% da fumaça de soldagem.

Além disso, nossos capacetes de soldagem com unidade de filtro de soprador fornecem a cereja no topo do bolo quando se trata de proteção contra fumaça de soldagem. Eles filtram 99,8% das partículas de fumaça de soldagem remanescentes do ar. Se os especialistas em soldagem cumprirem todas as medidas de proteção possíveis, a soldagem não será apenas uma profissão empolgante, mas também bastante segura.

Perfect Welding Blog

Perfect Welding Blog

Nenhum comentário