La soldadura de recargue o recargue por soldadura es un proceso de soldadura especial que se utiliza para prolongar la vida útil de componentes e instalaciones industriales. Añadir una capa protectora adicional es necesario para evitar consecuencias graves, particularmente cuando los componentes están expuestos a condiciones extremas como altas temperaturas, presión o sustancias químicas agresivas.

Por qué es importante la soldadura de recargue

La soldadura de recargue desempeña un papel crucial en la industria del petróleo y del gas en particular. Debido a fugas en los oleoductos, se vierten constantemente grandes cantidades de crudo en nuestros océanos. Estas también son peligrosas en los gasoductos, ya que los gases altamente inflamables pueden provocar incendios o incluso explosiones al entrar en contacto con fuentes de ignición como el oxígeno. Un trágico ejemplo de ello es el llamado “ojo de fuego” en el Golfo de México. En 2021, una fuga de gas en un gasoducto situado a 150 metros de la plataforma petrolífera Ku-Maloob-Zaap desencadenó un devastador incendio submarino.

Es evidente que, cuando se trata de tuberías y otras instalaciones críticas, no se debe escatimar ninguna medida que pueda ofrecer una mayor protección. El recargue minimiza los puntos débiles potencialmente peligrosos. Está demostrado que añadir una capa protectora adicional reduce de forma considerable el riesgo de fugas, lo que puede evitar no solo daños económicos, sino también daños al medio ambiente.

La soldadura de recargue. Solución todoterreno para todas las superficies

No obstante, el recargue no solo es útil en la industria del petróleo y del gas, sino que también se utiliza en la construcción de centrales eléctricas para proteger las paredes de las membranas y las superficies calefactoras de los mamparos ante contaminantes agresivos: por ejemplo, en las plantas de incineración de residuos y las centrales de biomasa, donde los altos niveles de azufre y halógenos ejercen una gran presión sobre los componentes metálicos.

Por ello, la soldadura de recargue está siempre muy solicitada cuando se requieren mejoras específicas en las propiedades de superficies. Ya sea para aumentar la resistencia al desgaste y la corrosión o como forma rentable de reparar componentes sin tener que sustituirlos.

La soldadura de recargue y su resistencia

En el caso del recargue, no basta con “soldar por encima y ya está”. Para soportar cargas extremas, las capas metálicas deben estar unidas firmemente al material base. Este proceso es muy complejo y requiere un ajuste preciso de los parámetros de soldadura para no poner en peligro componentes costosos.

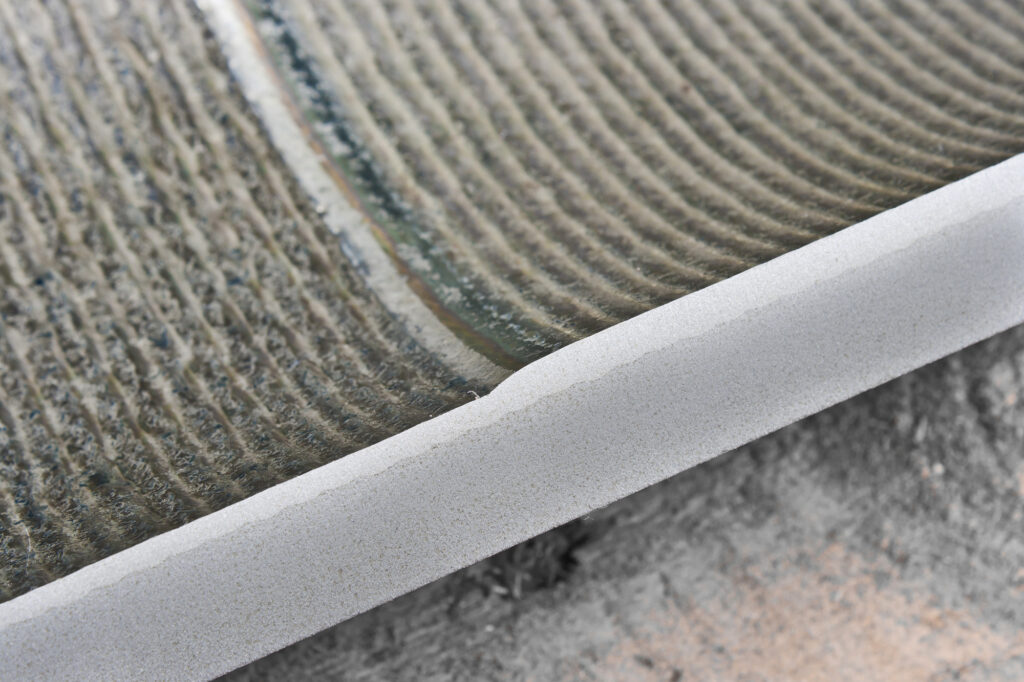

Por ello, en la práctica, el recargue suele realizarse automáticamente con hilo caliente en proceso TIG-HW (Hot-Wire) o con el proceso Cold Metal Transfer (CMT). Un factor de calidad decisivo es la llamada “dilución”, que hace referencia a la cantidad de material base de la pieza de trabajo que se mezcla con el material de recargue. Para que este último conserve sus propiedades especiales, como la deseada alta resistencia a la corrosión, es necesario un bajo grado de dilución.

Técnicas de la soldadura de recargue

El recargue es básicamente una acumulación de volumen en forma de capa de revestimiento realizada con materiales de aporte como hilo o polvo. Para crearla, se utilizan aleaciones especiales adecuadas, como 50 y 625, CrMo 910 o Inconel 625. Dado que el acero convencional puede combinarse con aleaciones de alta calidad, la rentabilidad del recargue aumenta particularmente, lo que supone una importante ventaja del revestido de superficies.

Debido a los exigentes requisitos de seguridad, la industria del petróleo y del gas utiliza principalmente TIG con hilo caliente para la soldadura. Sin embargo, los recargues con láser y con polvo de plasma también son métodos habituales. No existe una respuesta universal sobre cuál es el más adecuado, ya que cada procedimiento ofrece ventajas específicas que deben tenerse en cuenta en función del material, el tamaño del componente y los requisitos.

Soldadura TIG con hilo caliente para una precisión absoluta

TIG-HW es un desarrollo de la soldadura TIG convencional (Tungsten Inert Gas). En este proceso, se precalienta eléctricamente un hilo adicional antes de introducirlo en la zona de fusión. De este modo, se consigue una mejora significativa de la tasa de deposición y la eficiencia del proceso de soldadura, minimizando así defectos como grietas o deformaciones.

Esto convierte a TIG-HW en una solución versátil que permite un revestido de alta calidad, con cordones de soldadura uniformes y sin proyecciones que cumplen incluso las normas de seguridad más estrictas. La única desventaja es que la soldadura TIG con hilo caliente requiere más tiempo que otros procesos, especialmente cuando se trata de componentes de gran tamaño o en la producción en serie.

Esto puede evitarse con SpeedClad 2.0. Este proceso de Cladding de alta tecnología desarrollado por Fronius permite velocidades de soldadura considerablemente más altas, de hasta 110 cm/min, con un solo electrodo de forma especial y un hilo de aporte. La estrecha antorcha de soldadura permite además el revestido de pequeños diámetros interiores a partir de 100 mm.

Menor aporte térmico gracias a CMT

Mientras que la industria del petróleo y del gas trabaja principalmente con TIG con hilo caliente, muchas empresas de construcción de centrales eléctricas confían en MIG/MAG (o CMT) para los recargues, por ejemplo, paredes de membrana u otros componentes. Su ventaja es que la regulación digital del proceso detecta automáticamente los cortocircuitos. Además, el movimiento retráctil del hilo favorece la transferencia de gota.

Este movimiento de avance y retroceso del hilo garantiza una fase corta de ignición del arco, lo que a su vez reduce significativamente el aporte térmico. El resultado es un revestido prácticamente libre de proyecciones, con una superficie muy lisa, solapamientos de cordón suaves y un espesor de capa constante.

La soldadura de recargue TIG

En la industria de suministros, a las empresas fabricantes les gusta utilizar las llamadas celdas de recargue para crear entornos de soldadura estables. La Compact Cladding Cell (CCC) de Fronius ha demostrado ser una solución potente y rentable. Con una superficie de tan solo 6 m2, ofrece capacidad suficiente para geometrías de componentes sencillas de un máximo de 1 m de diámetro, 1,9 m de altura y 2500 kg de peso, lo que la convierte en la solución perfecta para recargues internos de válvulas.

Compact Cladding Cell (CCC) suelda exclusivamente con hilo caliente TIG o SpeedClad 2.0 para ofrecer cordones de soldadura de la máxima calidad. Gracias a características como un alojamiento ergonómico de bobina de hilo, una pantalla táctil de 21 pulgadas y la visualización del proceso en tiempo real, el proceso de recargue no solo es sencillo, sino que también es posible realizar un excelente seguimiento para evitar errores. Asimismo, su diseño compacto permite un transporte sin complicaciones con carretilla elevadora, lo que ahorra espacio a los subcontratistas más pequeños que se encargan de trabajos de recargue en la industria del petróleo y del gas.

Soldadura de recargue precisa para componentes grandes y complejos

Cuando se trata de componentes más grandes y complejos, los sistemas Endless Torch Rotation (ETR) son particularmente ventajosos gracias a su cabezal giratorio sin fin, que permite determinar automáticamente la posición de la antorcha en el espacio tridimensional y, por tanto, reducir los tiempos de preparación. Otra ventaja son los ejes de movimiento sincronizados, gracias a los cuales la antorcha y el posicionador se mueven en sincronía con el componente que los soporta.

La antorcha puede mantenerse siempre en la posición óptima para el proceso de recargue y se evita la efluencia del cordón de soldadura, lo que permite revestir automáticamente incluso las geometrías complejas. Equipados con una pantalla táctil de 21 pulgadas, los sistemas ETR son compatibles con SpeedClad 2.0 y ofrecen un control sencillo, visualización en tiempo real y, como resultado, una alta productividad.

La soldadura de recargue: Una solución indispensable

Ya sea mediante modernas celdas de recargue o sistemas como ETR, este tipo de soldadura es y sigue siendo un proceso indispensable que nos protege de los peligrosos fallos de material causados por la corrosión y la abrasión. Gracias a la gran variedad de procesos de recargue modernos, podemos encontrar una solución óptima para cada aplicación.

¿Deseas obtener más información sobre los distintos procesos y soluciones de recargue? Encuentra más información en nuestro sitio web.

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios