La soldadura es un trabajo apasionante y exigente. Los mejores soldadores son considerados casi como héroes, muy demandados y bien pagados en todo el mundo. Las uniones que crean garantizan la seguridad de coches, bicicletas, aviones, barcos, trenes y muchos otros objetos. Sin embargo, a veces este trabajo tiene una mala imagen y cada vez menos jóvenes quieren aprender la profesión. ¿Por qué? Pues bien, la soldadura produce humos nocivos para la salud. Pero, a diferencia de lo que ocurría en el pasado, ahora podemos protegernos.

Desafiante y emocionante

Hay muchos ejemplos de por qué unir metales no solo requiere enormes conocimientos de tecnología de soldadura y metalurgia, sino que además es todo un reto en la práctica. Esto es evidente en el caso de la soldadura de las estructuras de aluminio de las bicicletas de montaña: cuando los ciclistas se lanzan por las montañas más escarpadas en la Copa del Mundo de Downhill a más de 70 km/h, el basculante trasero puede someterse hasta a 9000 newtons. Si una soldadura fallase provocaría una caída dramática. Por eso se necesitan verdaderos profesionales en TIG, que se caracterizan por sus amplios conocimientos y una gran destreza a la hora de introducir el hilo de soldadura en el baño de fusión. Otro ejemplo son las subestructuras de acero para vagones de mercancías, en función de su diseño, tienen que soportar fuerzas de tracción de incluso más de 22 toneladas. Para ello, se utiliza principalmente el proceso MAG con variantes como PMC (Pulse Multi Control). A menudo hay que soldar en posiciones forzadas, sobre todo por encima de la cabeza, por lo que la experiencia y el manejo hábil de la antorcha son esenciales. El volumen generado de emisiones depende de los propios soldadores.

Optimización del arco

No solo las variantes del proceso y la tecnología de aspiración son importantes en lo que respecta al índice de emisiones. Los parámetros del proceso desempeñan un papel especialmente importante en la soldadura MIG/MAG: la velocidad de hilo, la longitud del arco y los parámetros de corrección influyen en el volumen de contaminantes. Junto con el Instituto de Técnica de Soldadura y Técnica de Ensamblaje (ISF) de la Escuela Técnica Superior de Renania del Norte-Westfalia (Aachen, Alemania), examinamos varios ajustes de parámetros.

Menos emisiones con el arco pulsado

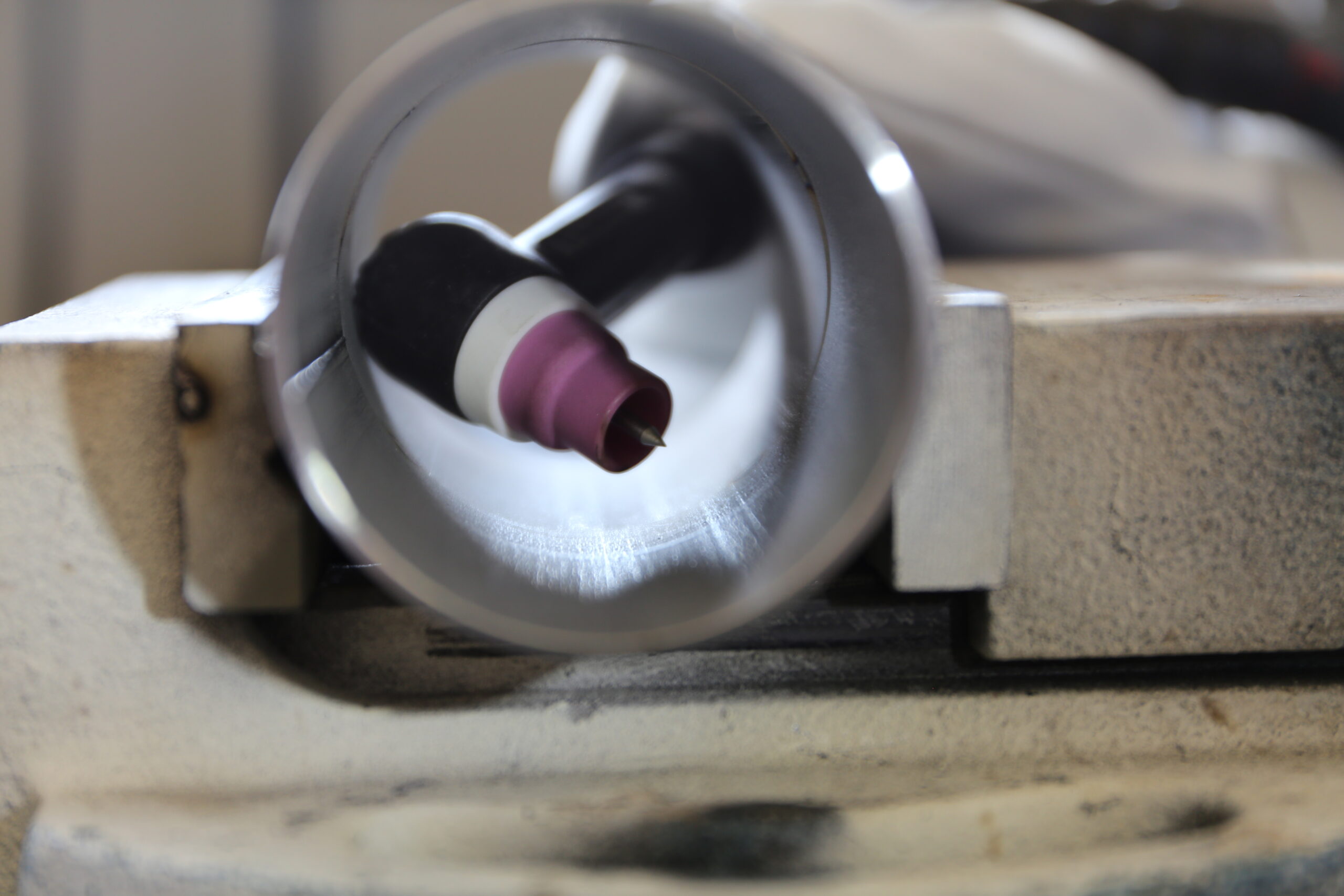

Como muestra el informe final de nuestra primera investigación conjunta sobre humos de soldadura, el arco pulsado presenta la transferencia de material más favorable y, por tanto, el índice de emisiones de humos (FER = Fume Emission Rate) más bajo en comparación con el arco Low Spatter Control (LSC) y el arco estándar. En una nueva serie de pruebas realizadas con los investigadores de Aachen, examinamos cómo afectan al índice de emisiones los distintos ajustes de la antorcha, las velocidades de hilo y las correcciones de la longitud del arco voltaico. La soldadura se realizó con proceso PMC y sistema de soldadura TPS 500i PMC.

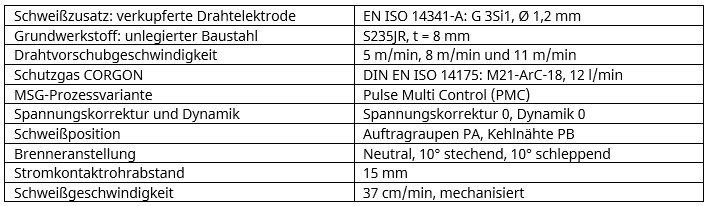

Las condiciones marco seleccionadas

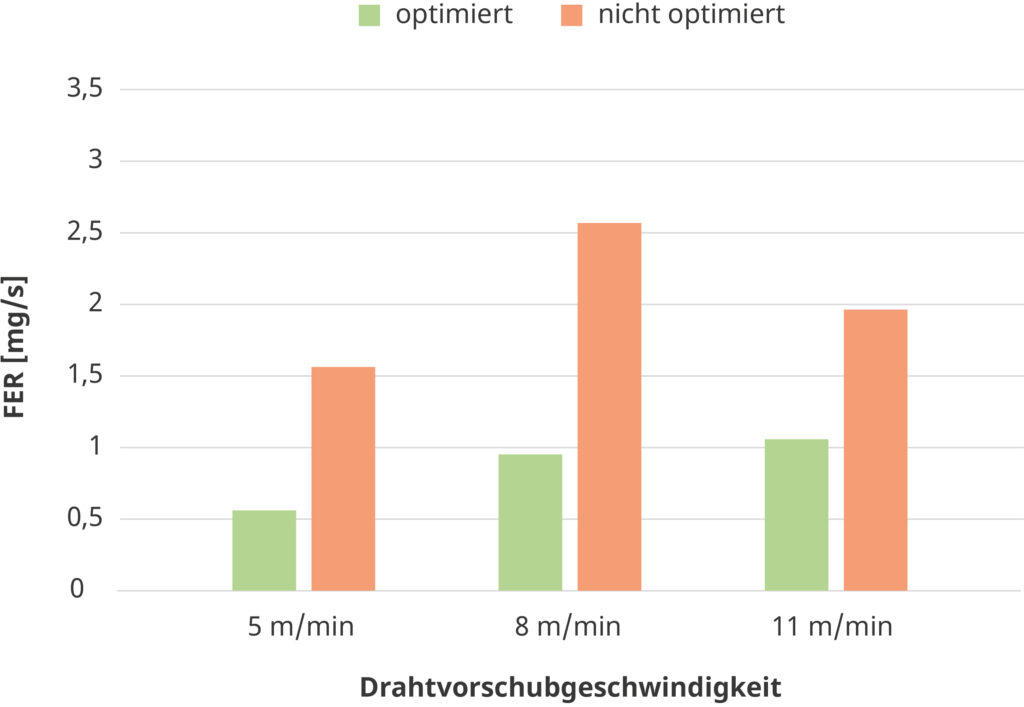

Índice de emisiones de humos durante la soldadura de cordones de recargue

Nuestras pruebas revelaron que las emisiones de humos de soldadura son significativamente bajas a una velocidad de avance del hilo de 5 m/min y un ajuste neutro de la antorcha. Sin embargo, se observa que la mayor velocidad de hilo, 11 m/min, produce menos emisiones que la menor, 8 m/min, en la que nuestra prueba provocó más cortocircuitos (figura 1).

Si los soldadores optimizan el arco voltaico mediante la corrección de la longitud del arco (en la prueba con posición neutra de la antorcha), pueden reducir significativamente las emisiones de humos de soldadura a todas las velocidades de hilo. En contraste con el arco voltaico no optimizado, la emisión a 8 m/min con 0,9 mg/s es ligeramente inferior que a 11 m/min con 1,1 mg/s (figura 1).

Esto significa que los soldadores disponen de un margen relativamente amplio para ajustar el arco de forma que la exposición a los humos pueda mantenerse lo más baja posible, en función de la aplicación.

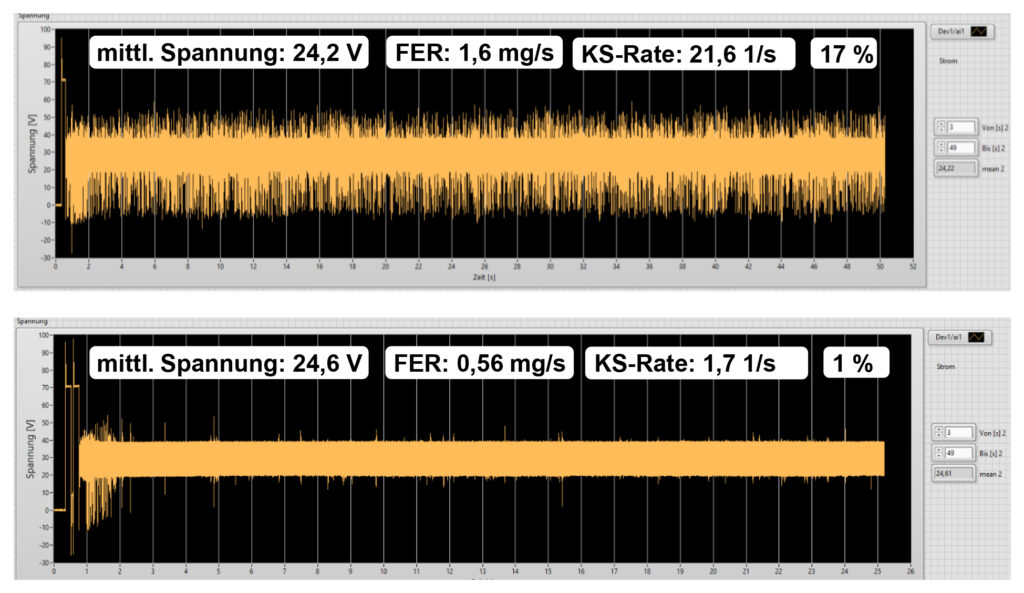

Comparación de las curvas de voltaje a una velocidad de hilo de 5 m/min

Como demuestran nuestras pruebas conjuntas, el índice de emisiones de humos de soldadura está directamente relacionado con el número de cortocircuitos. Una tasa de cortocircuito elevada conduce a un FER significativamente mayor. Nuestro equipo de pruebas cree que esto se debe a la transferencia del material. A su vez, los fenómenos de cortocircuito provocan fallos en el proceso que dan lugar a vapores y proyecciones de metal.

Si los soldadores desean minimizar las emisiones, se recomienda un ajuste del proceso que combine la longitud del arco y la reducción de cortocircuitos, es decir, que mantenga una longitud de arco ni demasiado larga ni demasiado corta. Al aumentar ligeramente la tensión media, se reducen tanto los cortocircuitos como las emisiones (figura 2).

Los procesos de soldadura a 8 y 11 m/min se comportan de forma análoga al proceso que se realiza a 5 m/min en lo que respecta a las relaciones entre la tensión media, los cortocircuitos y las emisiones de humos de soldadura.

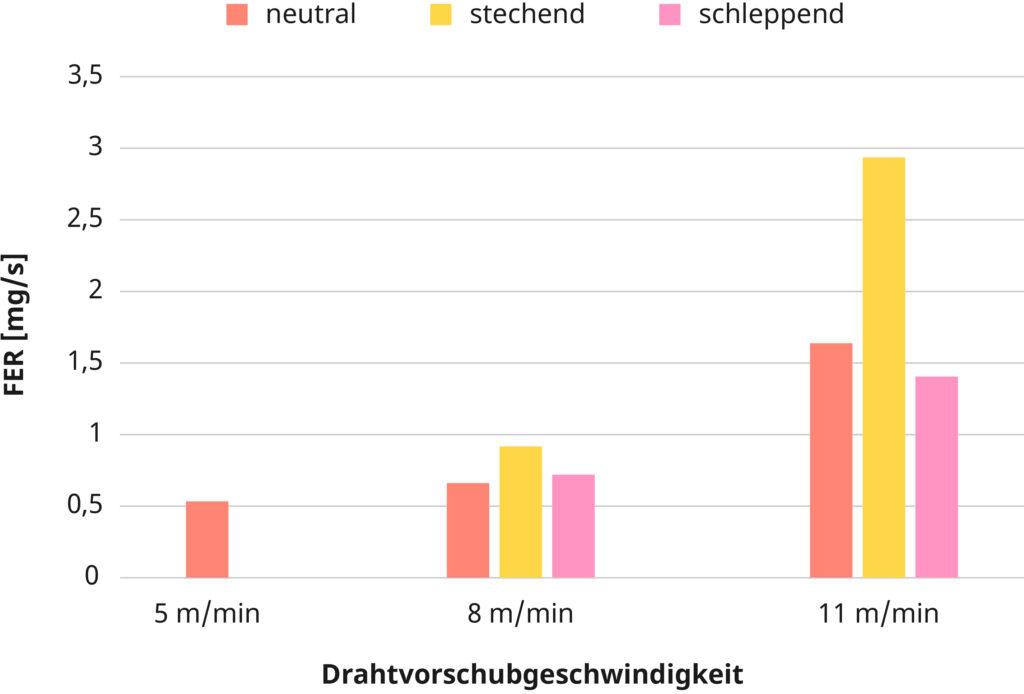

Índice de emisiones de humos en la soldadura de cordones en ángulo

La soldadura pulsada con velocidades de hilo de 5 m/min y 8 m/min da lugar a índices de emisiones significativamente más bajos, con 0,55 mg/s y 0,7 mg/s respectivamente, en comparación con una velocidad de hilo de 11 m/min, en la que el índice es de unos considerables 1,7 mg/s, es decir, tres veces más que a 5 m/min.

La razón por la que se producen menos humos de soldadura a velocidades de hilo de 5 m/min y 8 m/min es, al igual que en el caso de los cordones de recargue, el menor número de cortocircuitos. De este modo, un guiado de antorcha de arrastre produce menos humos de soldadura que el de penetración. A una velocidad de hilo de 11 m/min, el índice de emisiones se reduce considerablemente (figura 3) y es incluso inferior que con un ajuste de antorcha neutro.

En general, las emisiones de humos de soldadura son inferiores en comparación con los cordones de recargue. El valor más bajo de la velocidad de hilo en cada caso es comparable a las emisiones de los procesos optimizados (figura 1, barras verdes) con los que se soldaron los cordones de recargue.

Los índices de emisión de humos de soldadura de las posiciones de penetración y de arrastre de la antorcha de soldadura son muy similares en valores absolutos a una velocidad de hilo de 8 m/min, al igual que con los cordones de recargue (figura 1). Por el contrario, en el proceso de soldadura con penetración a 11 m/min, se observa un FER significativamente mayor, de alrededor de 2,8 mg/s.

Comparación de las curvas de voltaje a una velocidad de hilo de 11 m/min

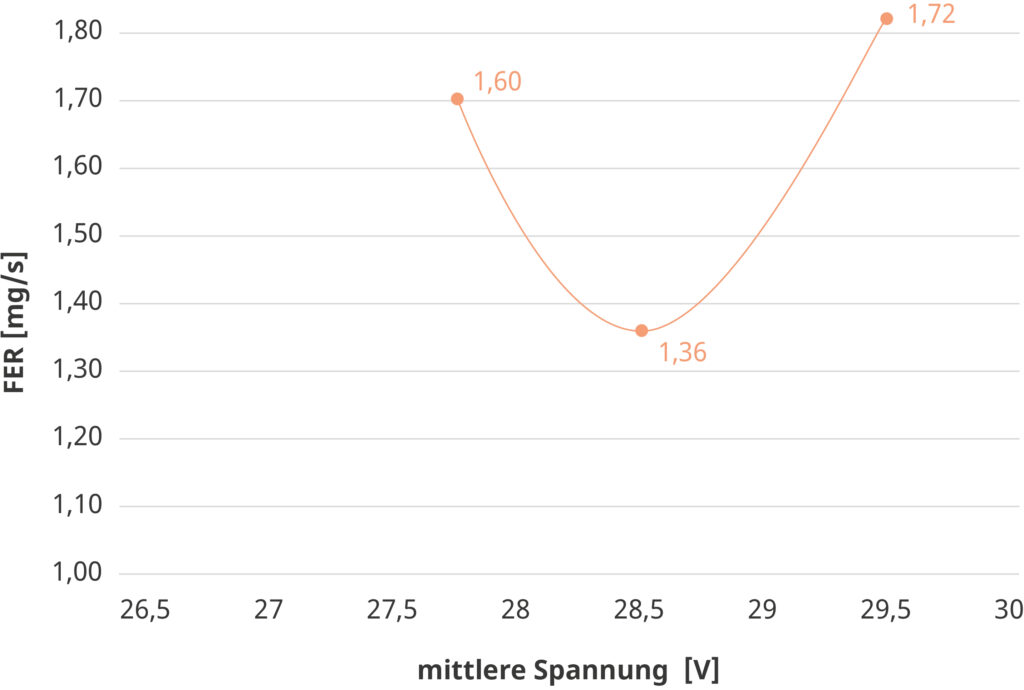

Junto con los investigadores de Aachen, analizamos más a fondo la relación entre el índice de emisiones y la tensión media a una velocidad de hilo de 11 m/min. Con un total de tres valores medidos, el índice mínimo de humos de soldadura se obtiene a 1,36 mg/s (optimizado con corrección de la longitud del arco -1,5 V). Este es el punto de trabajo en el que se producen cortocircuitos esporádicos, pero el arco no es innecesariamente largo. El proceso sin corrección de la longitud del arco genera más emisiones (1,72 mg/s) debido al arco más largo. Si el número de cortocircuitos aumenta al disminuir la tensión media (corrección de la longitud del arco -2,5 V), el índice de emisiones de humos de soldadura también se incrementa (1,6 mg/s); véase la figura 4.

Está en manos de los soldadores

Los humos de soldadura puede reducirse significativamente seleccionando con cuidado el proceso de soldadura, la velocidad de hilo y la longitud del arco.

En resumen: Además de otros aspectos como el material o las impurezas (escoria), los índices de emisión de humos de soldadura también dependen de la deposición o del rendimiento del proceso, siendo decisiva la transferencia del material. Si un arco es demasiado corto, se producen mayores tasas de cortocircuito y, por tanto, más emisiones de humos de soldadura.

Sin embargo, si se perfecciona el proceso de soldadura mediante la corrección de la longitud del arco y se utiliza una antorcha de aspiración como MTW 500i Exento en combinación con un sistema de aspiración Exento HighVac, se puede eliminar hasta el 99 % de los humos de soldadura.

Además, nuestras pantallas de soldadura con sistema de respiración, que filtran el 99,8 % de las partículas que quedan en el aire, ponen la guinda al pastel en lo que se refiere a la protección contra humos de soldadura. Cuando los soldadores cumplen todas las medidas de protección posibles, la soldadura no solo es una profesión apasionante, sino que también es bastante segura.

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios