Le prototypage est une étape essentielle dans les phases de conception et de design de nouveaux produits. À ce stade précoce du développement d’un produit, les conceptions et les méthodes de construction sont testées et validées à l’aide de modèles. La qualité des assemblages par soudage nécessaires est ici d’une importance capitale. Souvent, ceux-ci ont une incidence sur la sécurité et doivent être conformes aux normes internationales. Toutes les entreprises ne sont cependant pas équipées pour la construction coûteuse de prototypes. Des entreprises high-tech spécialisées fournissent des services complets allant des études de faisabilité jusqu’à la fabrication de pré-séries et plus encore.

Une expertise dans les techniques de soudage et la métallurgie

Le développement de produits innovants se fait généralement parallèlement au progrès technique. Souvent, de nouveaux métaux difficiles à assembler, comme l’acier très résistant ou les alliages d’aluminium, de magnésium et de titane, sont utilisés dans des design complexes. Afin que le soudage de ces matériaux soit qualitatif, des connaissances approfondies sont nécessaires à la fois dans les techniques de soudage et en métallurgie. Les températures élevées et les temps de refroidissement courts modifient la microstructure et influencent considérablement les propriétés mécaniques des pièces. La sélection de mauvais paramètres de soudage peut entraîner des tensions résiduelles indésirables, des défauts dans la soudure, des pores, des fissures ou des entailles. En outre, les matériaux d’apport et les mélanges de gaz de protection ont un impact sur les propriétés des soudures. Les impuretés, comme le carbone, peuvent avoir des conséquences néfastes sur la ductilité, qui est la capacité d’un matériau à se déformer sous une charge sans se rompre.

Les études de faisabilité – les premières étapes du prototypage

Le soudage de nouveaux composants et matériaux comporte donc des risques, juridiques et financiers. Personne ne souhaite imaginer ce qui se passerait si des composants structurels de bâtiments, de ponts, de navires ou de véhicules et d’avions étaient mal soudés. Les entreprises industrielles, mais aussi les petites entreprises, ont donc recours aux études de faisabilité et au prototypage. Les simulations peuvent fournir une aide, si, dans la production ultérieure, le soudage est effectué avec des robots. Avec des logiciels adaptés et des prototypes virtuels des pièces physiques, appelés jumeaux numériques, des stratégies peuvent être développées pour éviter les erreurs de soudage. Les éléments encombrants ainsi que les singularités se remarquent très tôt, et l’intégration de dispositifs de serrage permet de planifier des mesures pour minimiser les déformations et les tensions.

Des informations issues d’essais de soudage

Dès que les tests de faisabilité ont été menés à bien, les essais de soudage sur la pièce physique commencent et les premiers prototypes voient le jour. En fonction du matériau de base et de la géométrie de la soudure, différents capteurs sont utilisés pour la recherche de soudure et l’assurance qualité. Le logiciel de gestion des données de soudage enregistre tous les paramètres tels que la vitesse d’avance du fil, la tension ou l’intensité de courant, garantissant ainsi la reproductibilité des soudures.

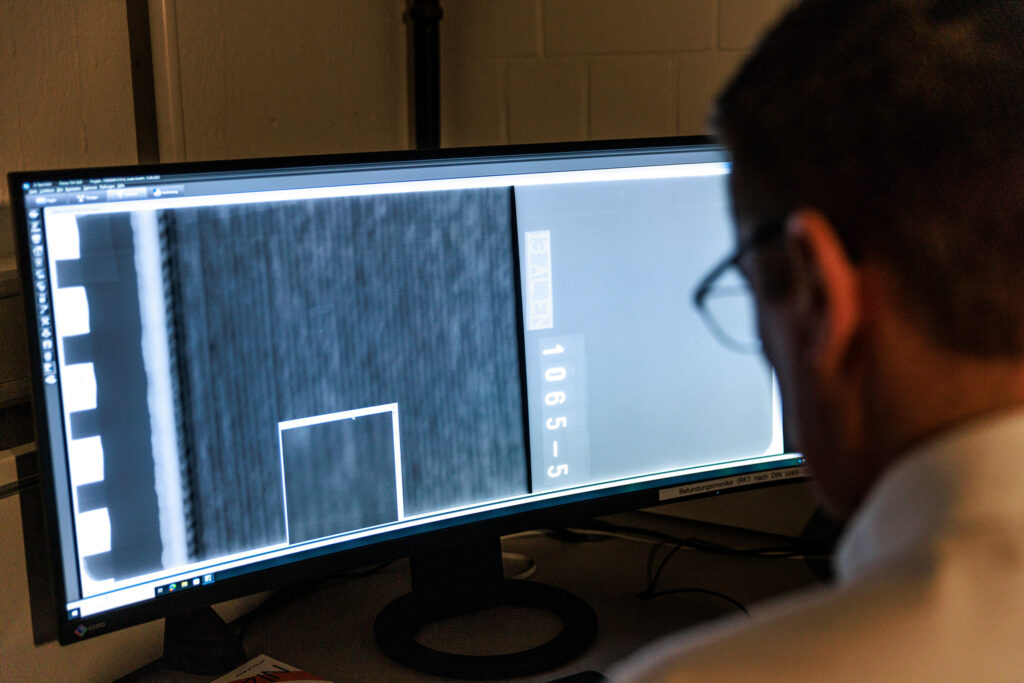

À la fin des travaux d’assemblage, les pièces sont mesurées afin de détecter les déformations excessives. Si les ressources nécessaires sont disponibles, les composants soudés sont contrôlés en laboratoire. Des méthodes de contrôle non destructives, mais aussi des méthodes de contrôle destructives y sont utilisées. Les procédures habituelles comprennent les contrôles par ultrasons, par ressuage et par radiographie, ainsi que les tests de traction, de flexion et de résilience. Le prototypage est un processus itératif, au cours duquel on adapte et affine les prototypes à plusieurs reprises, en se basant sur les connaissances acquises progressivement.

L’achat d’une expertise en soudage réduit les coûts et les risques

Dans un environnement aussi dynamique que celui dans lequel nous évoluons aujourd’hui, que ce soit dans le secteur industriel comme artisanal, les entreprises ne peuvent pas toutes relever tous les défis. Parfois il manque le personnel spécialisé, les systèmes de soudage high-tech entièrement automatisés et les chaînes de production. Les cellules de soudage robotisé coûtent des centaines de milliers d’euros et les programmateurs qualifiés ont également un coût très élevé.

C’est pourquoi il est parfois raisonnable de sous-traiter les études de faisabilité et la fabrication de prototypes avant d’investir immédiatement dans de nouvelles installations, de nouveaux collaborateurs et de nouveaux produits. De cette manière, on obtient non seulement des paramètres valides pour le démarrage de la production, mais aussi des paramètres pour l’intégration de nouveaux systèmes de soudage. En externalisant les travaux de soudage pendant la phase de développement du produit, les entreprises peuvent économiser une partie considérable des coûts et des risques toujours liés au développement de nouveaux produits. Tout aussi pertinent : vous êtes avertis de ce qui ne fonctionnera pas à coup sûr et évitez ainsi de vous aventurer sur de mauvaises voies.

Fronius apporte son aide pour le soudage de composants critiques

L’entreprise autrichienne propose aux entreprises métallurgiques un service sur mesure, dans le respect des normes en vigueur, comprenant des analyses de faisabilité, du prototypage ainsi que la production de pré-séries et de séries. Des professionnels du soudage expérimentés et certifiés aident les clients de l’industrie et de l’artisanat à assembler des pièces et des matériaux difficiles à souder grâce à une technologie de pointe et à des connaissances d’experts approfondies.

Sur le site de Wels, des analyses de faisabilité sont d’abord effectuées, suivies au besoin par la fabrication de prototypes. La clientèle communique à cet effet ses exigences en matière de soudage ainsi que les données 3D des pièces et dispositifs de serrage. Fronius analyse virtuellement ces informations, pour déduire la soudabilité, l’accessibilité et le temps de cycle du projet. Les problèmes éventuels sont abordés avec la clientèle pour élaborer des solutions et possibilités d’optimisation.

Un service intégral allant de l’étude de faisabilité au produit fini

Dès que des données numériques de soudage valides sont disponibles et que les premiers prototypes ont été soudés avec succès, Fronius développe un concept de production et prend en charge, sur demande, la fabrication en série. Si cette dernière a lieu chez le client, Fronius conçoit, fabrique et livre sur demande des systèmes de soudage robotisé sur mesure provenant ainsi d’un seul et même fournisseur.

En outre, les prestations de mise en service sur place, de formation du personnel ainsi que de maintenance et de calibrage réguliers de l’installation viennent compléter l’offre de service intégral, portée dans le monde entier par un réseau de 38 filiales et de partenaires de distribution et de service dans plus de 60 pays.

La fabrication additive a le vent en poupe

La fabrication additive constitue désormais une exigence particulière en matière de soudage. Cette technologie permet la fabrication de pièces complexes et personnalisées avec une grande précision et une consommation minimale de matériaux. La construction de conduites en est un bon exemple. Il s’agit d’un domaine où des normes et des exigences totalement nouvelles sont actuellement en train d’émerger. En tant que membre du « groupe de travail sur les pièces obtenues par fabrication additive selon la directive sur les équipements sous pression de l’Institut allemand de normalisation (DIN) », Fronius est en première ligne. Les experts en soudage autrichien ont participé à la qualification d’un échantillon de réservoir sous pression fabriqué par fabrication additive sous la forme d’un embranchement de tubes, en collaboration avec MIGAL.CO, Linde Engineering et TÜV SÜD. L’applicabilité du projet de norme preEN 13445-14 aux composants de réservoirs sous pression non soumis à la flamme a été examinée dans ce cadre. Cette coopération a débouché sur l’élaboration de la caractéristique Fronius Additive Pro pour le process Wire Arc Additive Manufacturing (WAAM), qui permet une fabrication de pièces rapide, rentable et précise.

Ensemble pour un avenir durable

Avec des services complets et une technologie de pointe, Fronius garantit que les entreprises sont parfaitement équipées pour relever les défis des transformations technologiques et construire un avenir durable.

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire