Comme un bras mécanique géant, une pelle hydraulique moderne déblaie sans effort plus de 20 tonnes de terre, de roches et de gravats. Les engins de chantier comme les pelleteuses, chargeuses sur pneus, bulldozers ainsi que les machines agricoles, sont soumis à des contraintes énormes. Outre les déplacements de charges lourdes sur des sols non stabilisés, les engins doivent résister aux immenses forces de pression et de traction dues aux mouvements permanents de creusement, de levage et de pivotement.

Les zones d’assemblage doivent donc maintenir les éléments porteurs ensemble de manière fiable, ce qui représente un défi de taille. Chaque soudure doit être réalisée à la perfection, pour éviter toute fissure ou cassure pouvant entraîner des pannes de machine ou dans le pire des cas, des accidents du travail.

Des normes et exigences élevées

Lors de la fabrication d’engins de chantier, il faut régulièrement assembler de lourdes tôles d’acier. Le recours à des composants d’une épaisseur de plus de 50 mm et à des soudures de plusieurs mètres de long ne sont pas l’exception, mais la règle. Outre la qualité des soudures, l’aspect des soudures visibles joue également un grand rôle pour donner un aspect haut de gamme à l’ensemble du produit. Des techniques de soudage avancées sont donc indispensables.

Le soudage tandem pour des volumes de remplissage optimisés

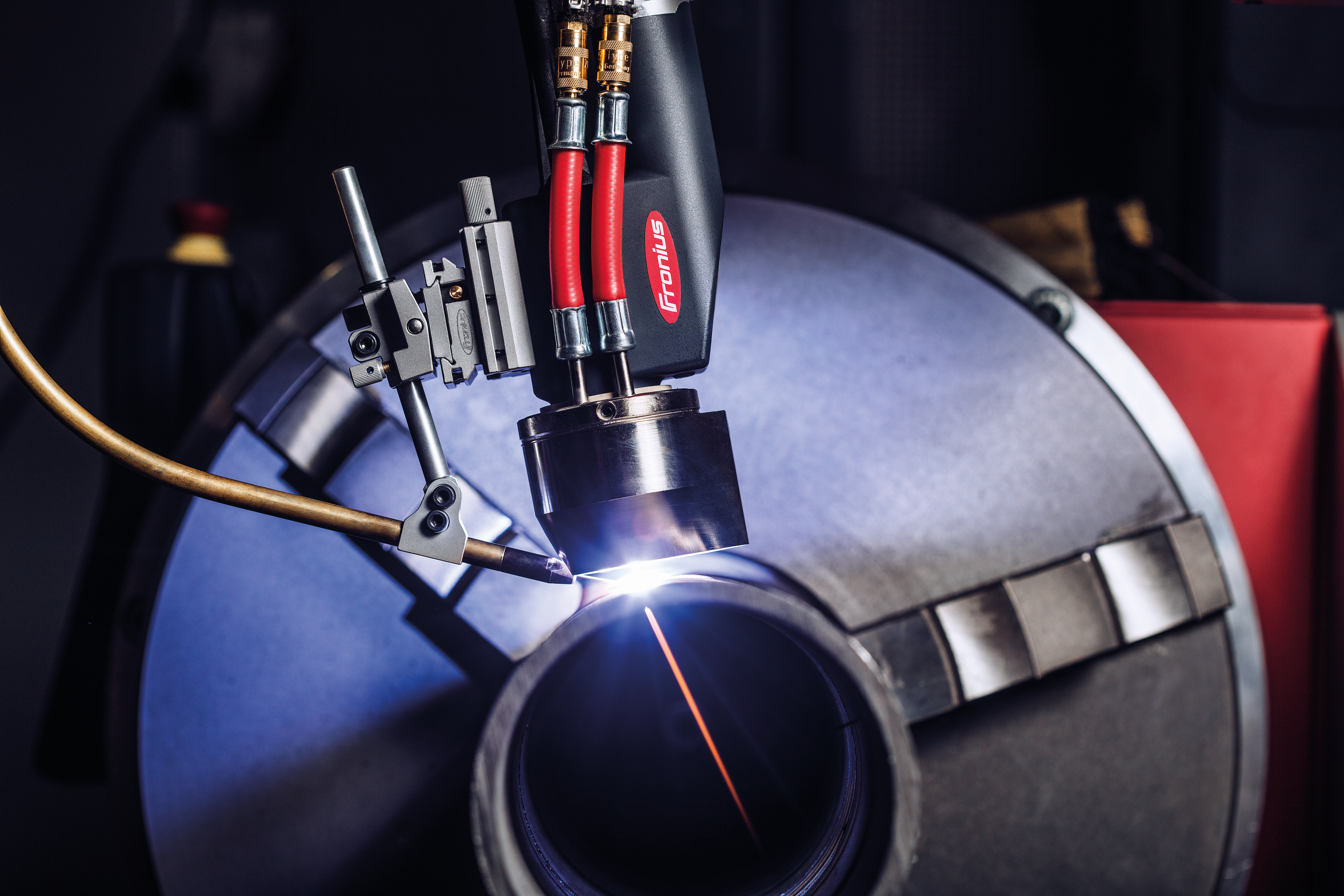

« Les défis du soudage d’engins de chantier comprennent la capacité fiable à combler les jeux pour maîtriser les tolérances des composants et le remplissage des grands volumes de soudure », explique Bernd Rutzinger, responsable du marché des engins de chantier chez Fronius Perfect Welding. Un facteur de marche et un taux de dépôt élevés sont nécessaires pour assurer le volume de remplissage nécessaire, ainsi qu’une régulation précise des fils-électrodes. Comment ? « Avec le soudage tandem », confirme l’expert.

Un process fiable pour les aciers très résistants

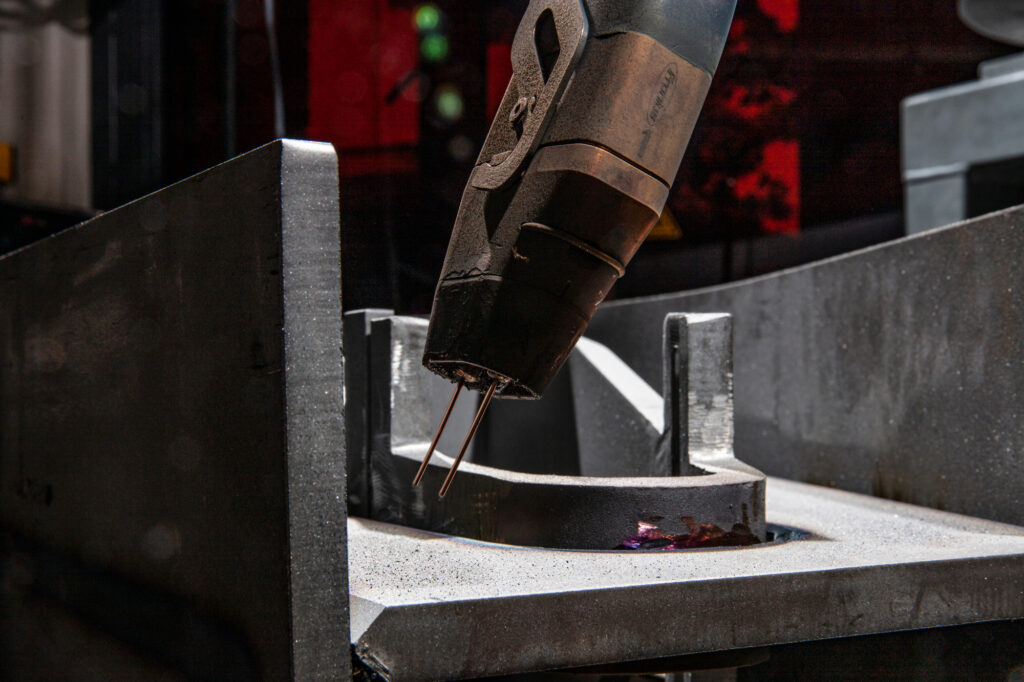

Le soudage tandem consiste en du soudage haute performance MIG/MAG avec deux fils-électrodes. Ce process est entièrement automatisé ; ce sont des robots qui s’en chargent. Résultats : une augmentation de la vitesse de soudage d’une part, et d’autre part, un taux de dépôt plus élevé. Comme deux fils-électrodes sont fondus en même temps, ce process de soudage est particulièrement adapté pour combler les jeux de grande largeur des engins de chantier.

Les fils-électrodes passent dans deux tubes contact isolés électriquement l’un de l’autre, ce qui crée un potentiel électrique séparé. L’avantage d’une telle séparation est que les arcs électriques peuvent ainsi être réglés individuellement et s’accorder exactement l’un à l’autre malgré des puissances différentes.

Une vitesse multipliée par deux pour une qualité constante

Néanmoins, les deux fils opèrent dans la même atmosphère gazeuse et forment un bain de fusion commun. Ils remplissent différentes fonctions : le fil avant est désigné comme le Lead et est responsable de la pénétration. Le deuxième fil (également désigné Trail) sert principalement à remplir le volume de la soudure.

Le taux de dépôt plus élevé qui en résulte engendre de plus grandes vitesses de soudage et des temps de production plus courts par rapport au soudage à un fil. Par ailleurs, seul un réajustement manuel occasionnel est nécessaire, ce qui permet également de gagner beaucoup de temps. « L’excellence de la qualité et de l’aspect de la soudure sont les principaux arguments en faveur de ce process », affirme Bernd Rutzinger.

Un passage de deux à un fil

Le soudage tandem permet donc non seulement de gagner du temps, mais aussi d’obtenir un résultat de soudage de haute qualité. Pour ce faire, le process offre une grande flexibilité. Les arcs électriques peuvent être commandés indépendamment l’un de l’autre et réglés avec précision. Les positions contraignantes lors du soudage peuvent être évitées beaucoup plus facilement grâce au changement de direction possible de la torche de soudage.

Ainsi, en cas de soudures difficiles d’accès, le col de cygne tandem peut être remplacé par un seul fil. Il en résulte une plus grande fenêtre d’application, ce qui élargit également le domaine d’utilisation de l’installation. Pour ce faire, le process de soudage n’a pas besoin d’être interrompu : le passage de deux à un fil est effectué par le TWIN Controller, qui est relié à la commande robot. Il est également possible de souder avec deux différents types d’arc électrique au niveau des fils, comme la pulvérisation axiale et le PMC (Pulse Multi Control).

Des compétences en matière de coordination sont requises

Malgré les nombreux avantages, certains facteurs doivent être pris en compte lors du soudage en tandem. La plus grande difficulté est de réussir à contrôler les deux arcs électriques. Notre système de soudage TPS/i TWIN fournit à cet effet des paramètres de soudage intelligents. La correction de la longueur de l’arc électrique et le stabilisateur de pénétration sont deux fonctions utilisées ensemble pour compenser les écarts mineurs tels que les variations de distance entre le tube contact et la pièce à usiner ou une retouche incorrecte.

Des arcs électriques synchronisés grâce à une assistance intelligente

Le système de soudage TPS/i TWIN est constitué de deux appareils indépendants, deux entraînements de fil et deux tubes contact. Ces derniers sont isolés électriquement et se trouvent dans un col de cygne. Après quelques préréglages, comme la vitesse du dévidoir ou la tension de soudage, le système TWIN est déjà prêt à l’emploi.

Les deux appareils de soudage sont parfaitement coordonnés entre eux grâce au TWIN Controller. Ce dernier sert d’interface pour une commande intuitive du robot. Le système de soudage convient également parfaitement aux aciers à haute résistance et aux aciers faiblement alliés, ce qui en fait une solution efficace pour les besoins en soudure des engins de chantier. « Le nouveau système TPS/i TWIN est facile à utiliser grâce à la synchronisation et à l’affichage en texte intégral. Il en résulte pour les utilisateurs un processus de production efficace, avec moins de retouches et une productivité améliorée », résume M. Rutzinger.

L’outil polyvalent pour les engins de chantier

Avec ou sans assistance intelligente, le soudage tandem s’est imposé comme un procédé éprouvé pour l’assemblage de matériaux de forte épaisseur. Véritable super-héros parmi les process de soudage, il permet de maîtriser avec facilité même les demandes de soudure les plus exigeantes des véhicules de chantier et des machines agricoles.

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire