Od przemysłu spożywczego po lotnictwo i kosmonautykę: w sytuacjach, w których wymagane są równomierne spoiny o najwyższej jakości, wiele zakładów decyduje się na spawanie TIG. Proces ten można porównać ze luksusową limuzyną najwyższej klasy, której jednak brakuje trochę prędkości. I ten właśnie fakt szybko staje się problemem podczas produkcji spawalniczej z wykorzystaniem metody TIG. Jej mała prędkość powoduje bowiem znaczne obniżenie rentowności, zwłaszcza w przypadku grubszych materiałów, które wymagają wielowarstwowego spawania.

Rozwiązaniem tego problemu jest spawanie z oczkiem, które spełnia jednocześnie dwa kryteria: idealna jakość spoiny i duże prędkości spawania.

Czym jest spawanie z oczkiem?

Technologia spawania z oczkiem opiera się na łuku spawalniczym o wyjątkowo wysokiej gęstości energii. W odróżnieniu od spawania TIG energia łuku oddziałuje nie na dużą, lecz na małą powierzchnię. Wskutek tego wtopienie jest głębokie i wąskie.

Czego wymaga spawanie z oczkiem?

Spawanie z oczkiem wymaga metali o słabej przewodności cieplnej. Przy słabej przewodności cieplnej materiału podstawowego występuje punktowa koncentracja ciepła, która tworzy warunki do spawania z oczkiem. Stosowanymi materiałami są zazwyczaj stale wysokostopowe lub duplex. Zależność jest następująca: im lepsza przewodność cieplna materiału podstawowego, tym gorzej nadaje się on do spawania z oczkiem.

Jeśli stale stopowe mają być spajane techniką spawania z oczkiem, należy wziąć pod uwagę fakt, iż pod względem przewodności cieplnej różne stopy zachowują się zupełnie inaczej niż czyste metale. Na przykład nikiel odznacza się dobrą przewodnością cieplną. Natomiast stopy na bazie niklu są już złymi przewodnikami ciepła — w związku z czym dobrze nadają się do spawania z oczkiem.

Przykładowe właściwości spawania w zależności od przewodności cieplnej

Niska przewodność cieplna

Dobre warunki do spawania z oczkiem

/ Tytan

/ Duplex

/ Stopy na bazie niklu

/ Stale Cr-Ni

Wysoka przewodność cieplna

Niekorzystne warunki do spawania z oczkiem

/ Miedź

/ Aluminium

/ Nikiel

Przygotowanie spoiny do spawania z oczkiem

Uzyskanie dobrego kształtu grani wymaga, aby łuk spawalniczy jarzył się swobodnie na spodzie materiału. Wolna przestrzeń powinna wynosić co najmniej 8 × 8 milimetrów.

Wystarczająca ilość wolnej przestrzeni na gaz formujący i łuk spawalniczy.

Za mało wolnej przestrzeni. Urządzenie się nagrzewa i powoduje zmiany parametrów. Łuk spawalniczy jest odchylany. Występuje niebezpieczeństwo tworzenia się porów.

SPAWANIE PLAZMOWE Z OCZKIEM

Spawanie plazmowe z oczkiem stosuje się często podczas budowy zbiorników i rurociągów, a także aparatury chemicznej i aparatury ze stali szlachetnej. Typowym zastosowaniem jest spawanie złączy doczołowych przygotowanych na „I” oraz spoin wzdłużnych i obwodowych grubościennych rur, zbiorników i podłóg.

Złącze I

Grubość materiału waha się w zakresie od 3 do 10 milimetrów. Przy grubościach ściany powyżej 10 mm spawanie plazmowe z oczkiem jest stosowane głównie do spawania warstwy graniowej spoiny.

Spawanie plazmowe

spoiny obwodowej za pomocą urządzenia liniowego (Seam welder).

Spawanie plazmowe spoiny wzdłużnej

Funkcje i zalety spawania plazmowego

W spawalnictwie mówi się o spawaniu plazmowym, gdy łuk spawalniczy jest koncentrowany gazem plazmotwórczym. Powstaje wtedy skupiony, prawie walcowy łuk spawalniczy, który zmienia się w zależności od średnicy dyszy plazmowej i ilości gazu plazmotwórczego. Sama wiązka plazmowa składa się z przyspieszonego strumienia zjonizowanego gazu i wypływa z własnej dyszy plazmowej.

Łuk spawalniczy TIG (temperatury do 15 000°C) a plazmowy łuk spawalniczy (temperatury do 30 000°C)

Wysokie ciśnienie plazmy tworzy na początku spoiny tak zwane oczko, w którym materiał podstawowy topi się na całej swojej głębokości. Umożliwia to spawanie złączy „I” wysokostopowych materiałów chromowo-niklowych ze ścianami o grubości do 10 mm. Do wypełnienia oczka, wyrównania grani i uformowania niewielkiego nadlewu spoiny wykorzystywany jest z reguły zimny drut. Przy grubości materiału do ośmiu milimetrów wystarczające jest spawanie jednowarstwowe bez obróbki.

Metoda spawania plazmowego z oczkiem

Metoda spawania plazmowego z oczkiem

Spawanie plazmowe z oczkiem w porównaniu ze spawaniem TIG przewyższa je nie tylko prędkością, ale także jakością i mniejszymi kosztami:

- Brak konieczności czasochłonnej obróbki spoiny (obrabianie lub ukosowanie krawędzi elementu)

- Mniejsze zużycie dodatkowego drutu ze względu na mniejszą objętość wypełnienia (złącze I zamiast złącza Y lub U)

Złącze I

Złącze U

Złącze Y

- Mniejsze odkształcenia elementu ze względu na doprowadzenie mniejszej ilości energii

- Mniejsza obróbka ze względu na małe odkształcenia elementu i mały nadlew spoiny

SPAWANIE TIG Z OCZKIEM

Urządzenia do spawania TIG z oczkiem są oferowane na rynku przez różne firmy. Zazwyczaj są one projektowane specjalnie z myślą o spawaniu zmechanizowanym lub zautomatyzowanym. Spawanie TIG z oczkiem, podobnie jak spawanie plazmowe z oczkiem, jest stosowane często tam, gdzie liczy się zarówno jakość spoiny, jak i rentowność produkcji.

Jednak spawanie TIG z oczkiem w mniejszym stopniu nadaje się do łączenia materiałów powlekanych, na przykład stali ocynkowanej. W tym przypadku lepiej sprawdza się spawanie plazmowe z oczkiem, ponieważ dysza plazmowa osłania elektrodę i zwiększa jej trwałość.

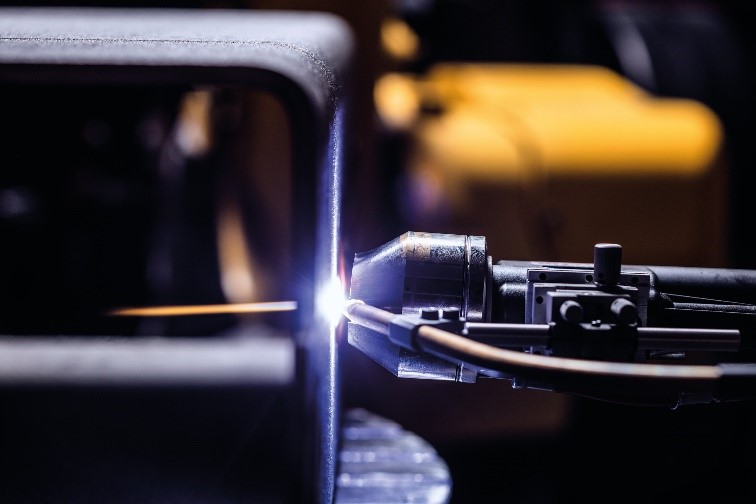

Spawanie TIG z oczkiem w ofercie Fronius — ArcTig

Fronius nazywa swoją technikę spawania z oczkiem na bazie TIG — „ArcTig”. Różni się ona od techniki spawania plazmowego z oczkiem przede wszystkim następującymi cechami: w technologii ArcTig łuk spawalniczy jest koncentrowany nie przez gaz plazmotwórczy, lecz przez intensywne chłodzenie o wysokiej wydajności. Obniża to temperaturę elektrody wolframowej aż do końca zaostrzonego stożka. W efekcie powstaje idealnie skupiony, a w konsekwencji mocny łuk spawalniczy. Także w tym przypadku gęstość energii jest wysoka i spawanie odbywa się w jednej warstwie — bez konieczności obróbki przy grubości blachy do 10 mm.

ArcTig ma też dodatkowe zalety w przypadku wielu materiałów: nie jest potrzebne źródło plazmy ani gaz plazmotwórczy, a operator ma mniej parametrów do zarządzania procesem. Upraszcza to spawanie i skraca czas. A ponieważ nie jest potrzebne ani źródło plazmy, ani gaz plazmotwórczy, koszty są znacznie mniejsze.

Więcej można znaleźć w artykule na blogu: ArcTig: Spawanie szybciej i piękniej

Wideo ArcTig: Spawanie TIG z oczkiem w budowie rurociągów:

Wideo ArcTig: Spawanie TIG z oczkiem w budowie zbiorników:

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy