Spawanie laserowe i MIG/MAG od dziesięcioleci należą do standardowego repertuaru technik spawalniczych. Ale co się stanie, jeśli połączymy obie metody? Proces LaserHybrid to technologia, która łączy w sobie to, co najlepsze z dwóch światów: wysoką precyzję lasera z wszechstronnością łuku spawalniczego. W tym artykule wyjaśniamy dokładnie, czym jest spawanie LaserHybrid i jak można wykorzystać tę innowacyjną technologię do osiągnięcia większej wydajności produkcji spawalniczej.

Proces spawalniczy LaserHybrid to metoda łączenia, która łączy technologię spawania łukowego z precyzją wiązki laserowej. W ten sposób powstają wysokiej jakości połączenia spawane, które dodatkowo obejmują szeroki zakres kombinacji materiałów.

Dzięki innowacyjnemu dalszemu rozwojowi technologii i wynikającej z tego opłacalności produkcji wielkoseryjnej, proces ten osiągnął maksymalną wydajność w wielu branżach, takich jak Automotive i elektromobilność, przemysł stoczniowy i Yellow Goods, a także General Industries.

„Dzięki wysokiej powtarzalności i zmniejszonemu nakładowi pracy związanemu z obróbką końcową LaserHybrid znacznie zwiększa rentowność produkcji seryjnej”- potwierdza Johannes Gaisberger, Arc Technologist for High-Power Welding w Fronius International.

Dzięki wysokim prędkościom spawania i mniejszemu zużyciu materiałów dodatkowych, technologia LaserHybrid opłaca się przede wszystkim przy dużych ilościach produkcyjnych. Inwestycja jest zatem szczególnie opłacalna w przypadku takich komponentów, jak obudowy akumulatorów i osie, a także wysięgniki dźwigów.

Szczegóły spawania LaserHybrid

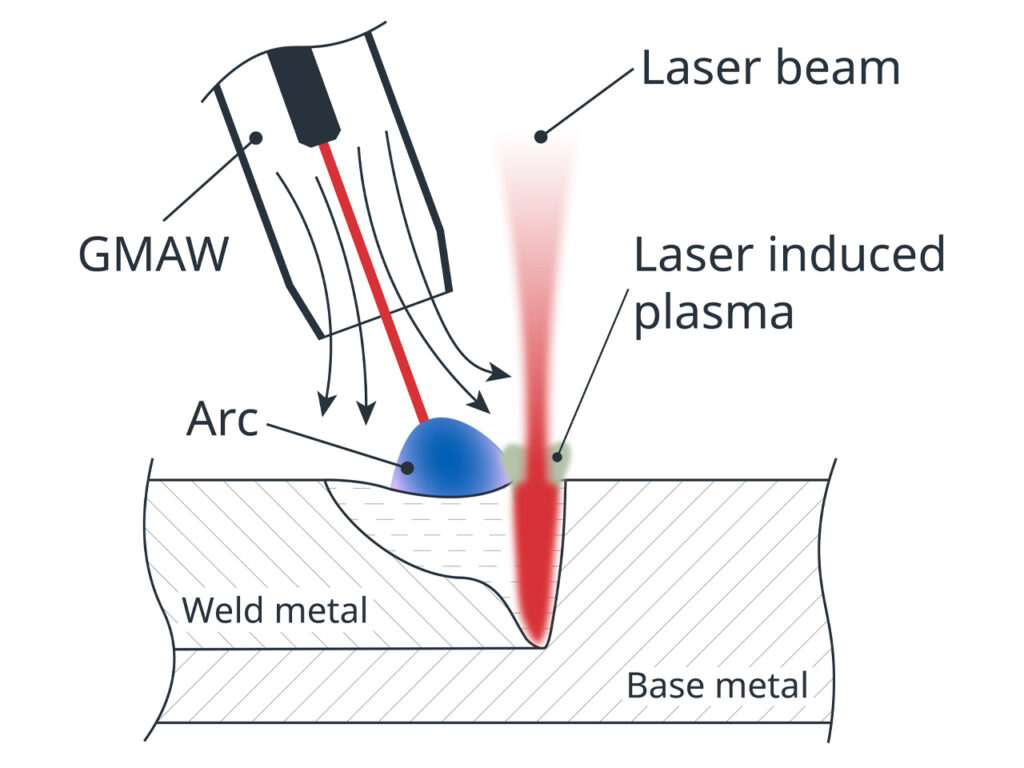

Spawanie LaserHybrid łączy wysokoenergetyczną wiązkę laserową z procesem spawania metali w osłonie gazów ochronnych (proces MAG). Połączenie łuku spawalniczego i wiązki lasera umożliwia precyzyjne, kontrolowane wprowadzanie ciepła do wspólnego jeziorka spawalniczego. W większości przypadków stosuje się do tego celu łuk pulsujący(PMC) lub łuk spawalniczy z z oscylacyjnym (odwracalnym) ruchem drutu (CMT).

Połączone wykorzystanie obu technologii łączenia w tym procesie przekłada się na znaczną głębokość wtopienia, duże prędkości spawania i doskonałe wyrównanie tolerancji łączenia. „Zredukowane ciepło wprowadzane do spoiny sprzyja tworzeniu wysoce odpornych i trwałych połączeń – idealnych do konstrukcji istotnych z punktu widzenia bezpieczeństwa”, dodaje Johannes Gaisberger.

Ukierunkowana kontrola procesu, w szczególności w połączeniu z procesem CMT, pozwala również na znaczne zminimalizowanie strefy wpływu ciepła, co oznacza, że właściwości mechaniczne połączenia spawanego są w dużej mierze zachowane w porównaniu z materiałem podstawowym.

Spawanie LaserHybrid – wszystkie zalety w skrócie

Spawanie LaserHybrid wyróżnia się nie tylko ze względu na niewielkie odkształcenia termiczne elementów. Korzyścią dla użytkowników jest z pewnością niewielki nakład pracy – zarówno na etapie przygotowania spoiny, jak i przy dalszej pracy. „LaserHybrid wymiernie skraca czas cyklu – to wyraźna zaleta w przypadku zautomatyzowanych linii produkcyjnych o dużej przepustowości” – mówi specjalista ds. łuków spawalniczych.

- Duża prędkość spawania

- Głębokie wtopienie przy niewielkim cieple wprowadzanym do spoiny

- Duży zakres mostkowania szczelin

- Stabilny łuk spawalniczy dzięki wsparciu lasera

- Niski stopień powstawania porów i odprysków

- Wysoka jakość spoiny

- Krótsze czasy cyklu

- Wyższa przepustowość

- Niewielkie koszty poprawek

- Mniejsze zużycie spoiwa i gazu osłonowego

- Oszczędność energii

- Większa rentowność

- Oszczędność zasobów

- Mniejsze odkształcenie elementów

- Trwałe, odporne spoiny

- Mniej odrzutów

Jak jest zbudowany system LaserHybrid?

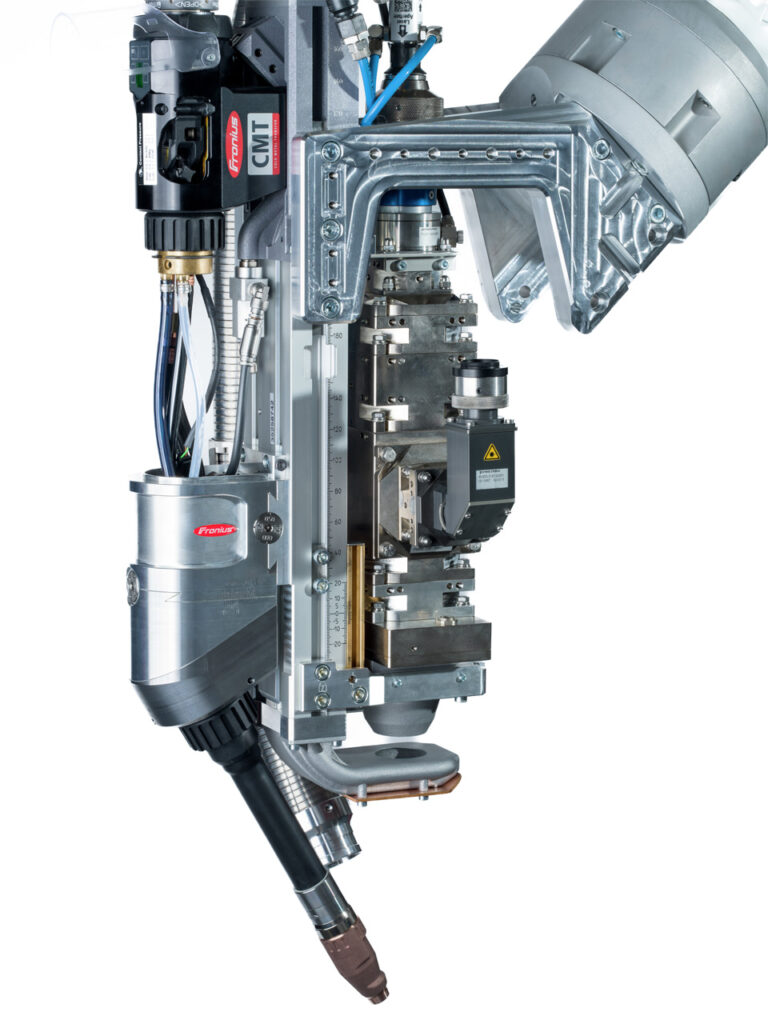

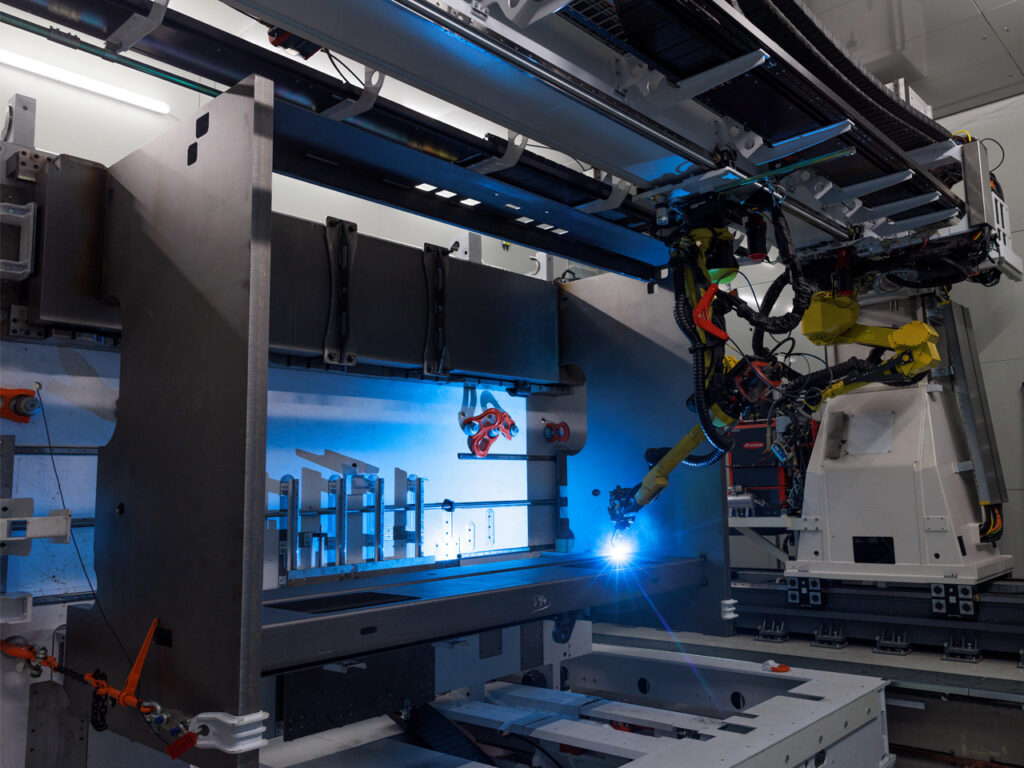

Oprócz inteligentnego urządzenia spawalniczego MIG/MAG, lasera dyskowego lub światłowodowego i robota przemysłowego, sercem systemu jest kompaktowa głowica spawalnicza LaserHybrid. Nowa i innowacyjna głowica spawalnicza LaserHybrid CMT Universal firmy Fronius składa się z palniku spawalniczego MIG/MAG z napędem CMT, optyki lasera oraz elementów ochronnych i systemów odciągowych.

Połączenie z kołnierzem robota odbywa się za pomocą specjalnie zaprojektowanych uchwytów, które umożliwiają elastyczne pozycjonowanie w trudno dostępnych połączeniach spawanych. Dzięki wielokierunkowej regulacji palnika spawalniczego MIG/MAG w stosunku do wiązki lasera, możliwe jest precyzyjne dostrojenie do konkretnego zastosowania.

Aby zapewnić płynny przebieg prac w systemie wielozmianowym, optyka lasera jest chroniona przed zanieczyszczeniem odpryskami i oparami spawalniczymi za pomocą innowacyjnych zabezpieczeń, takich jak systemy odciągu dymu spawalniczego.

Obszary zastosowania metody LaserHybrid

„LaserHybrid to coś więcej niż tylko proces spawania – łączy on w sobie laser, MIG/MAG, a tym samym ukierunkowaną kontrolę ciepła w jednym systemie i otwiera nowe stopnie swobody w technologii łączenia”, podkreśla Gaisberger. Zakres zastosowań metody LaserHybrid jest wyraźnie zróżnicowany. Obejmuj zarówno sektor grubych blach (ramy maszyn do pras krawędziowych, przemysł stoczniowy), jak i sektor cienkich blach (Automotive, zbiorniki ciśnieniowe).

Na przykład w produkcji aluminiowych obudów akumulatorów dla elektromobilności proces ten przyczynia się do niezbędnego bezpieczeństwa zderzeniowego konstrukcji. „Dzięki niewielkiej ilości ciepła wprowadzanego do spoiny, proces LaserHybrid jest predestynowany do zastosowań o krytycznym znaczeniu dla bezpieczeństwa, ponieważ minimalizuje straty wytrzymałości i umożliwia tworzenie trwałych połączeń o wysokiej odporności“.

Spawanie LaserHybrid jest również szczególnie wydajne w przypadku łączenia materiałów stalowych o wysokiej wytrzymałości. Dzięki zredukowanym przekrojom i mniejszemu zapotrzebowaniu na spoiwo możliwe jest znaczne zmniejszenie masy komponentów. Decydująca zaleta – szczególnie dla przemysłu automotive, gdzie redukcja masy ma kluczowe znaczenie: pomaga zwiększyć zasięg pojazdów elektrycznych i zmniejszyć zużycie paliwa przez silniki spalinowe.

Pod tym względem metoda LaserHybrid przyczynia się do redukcji emisjiCO2na całym świecie: mniej poprawek i dodatkowej pracy oznacza mniejsze odkształcenia materiału i przekłada się na niższe zużycie energii. LaserHybrid oznacza zatem zrównoważone spawanie z maksymalną wydajnością – zarówno w produkcji, jak i podczas pracy.

Aby w pełni wykorzystać potencjał procesu, wymagane są duże głębokości spawania (1 warstwa

Rozszerzenie o CMT jeszcze bardziej zwiększa możliwości zastosowania: na przykład metodę LaserHybrid można połączyć z CMT Braze (lutospawanie) lub CMT Mix (połączenie CMT i łuku pulsującego).

Pobudziliśmy Twoją ciekawość?

Czy masz już doświadczenie ze spawaniem LaserHybrid lub chcesz wypróbować tę metodę? Jeśli chcesz dowiedzieć się więcej na temat spawania łukowego w osłonie gazów ochronnych, polecamy nasz artykuł „Czym jest spawanie łukowe w osłonie gazów ochronnych?”. Interesujesz się aktualnymi trendami w technologii łączenia? Jeśli tak, zapoznaj się z naszym artykułem na temat druku 3D z metalu!

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy