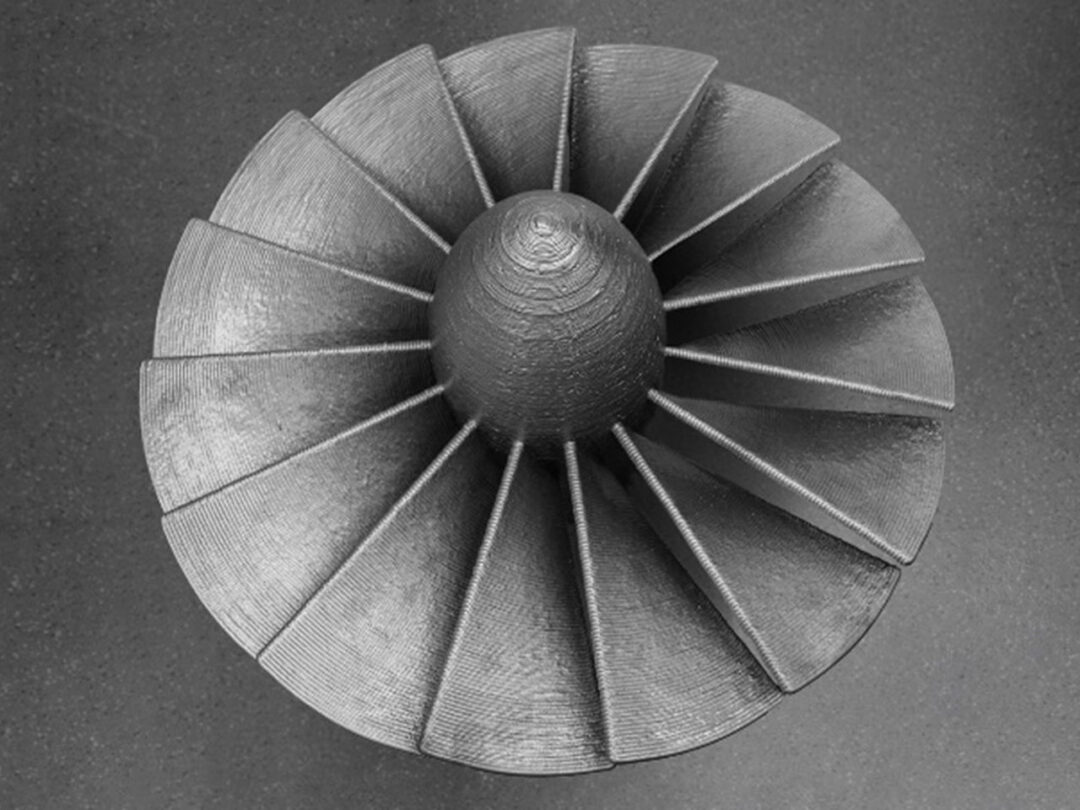

É evidente por que o número de empresas do setor da construção metálica que apostam na impressão 3D — no jargão do setor, simplesmente denominada WAAM (Wire Arc Additive Manufacturing) — está aumentando: as inúmeras possibilidades de individualização de instalações de produção modernas acompanham bem de perto as soluções personalizadas individuais. Cada vez mais necessitamos de peças de reposição fora do padrão em um curto espaço de tempo. E na construção de protótipos, não queremos apenas economizar nos custos com ferramentas, mas também reduzir os tempos de desenvolvimento. Diante de todas estas exigências é que a manufatura aditiva revela os seus pontos fortes. Geometrias de peças que antes pareciam impossíveis agora se tornam reais com a impressão 3D de metal, camada por camada, exatamente quando precisamos delas.

WAAM — menos material, menos peso, menos custos

Ao comparar a impressão 3D de metal com processos de usinagem como fresagem, fica claro que a Wire Arc Additive Manufacturing consome muito menos material. Quanto maior o preço das matérias-primas, mais rápido esta forma de manufatura aditiva se torna rentável.

Moldes de produção complexa, como as utilizadas na fundição, também não são mais usados. Em vez disso, com tecnologia de soldagem mais moderna podemos produzir componentes metálicos complexos e otimizados topologicamente, camada por camada, seguindo uma receita. No jargão do setor, uma instrução como esta é chamada de Additive Manufacturing Procedure Specification (AMPS). Uma AMPS contém tudo o que precisamos para um „processo de impressão“ perfeito: cada uma das instruções de soldagem (Deposition Procedure Specificationsou DPS), os certificados do operador e do material, assim como a estratégia cinemática necessária para o planejamento da rota e o controle do movimento do robô soldador.

Os certificados do material garantem que a qualidade dos arames de soldagem seja adequada à produção. Os certificados do operador garantem que as células de soldagem com robô DED-Arc, comuns na manufatura aditiva, sejam operadas somente por pessoal técnico especializado. DED-Arc está para Directed Energy Deposition Arc, ou seja, um arco voltaico para a fusão em camadas do arame de soldagem.

„Na otimização da topologia, queremos assegurar a distribuição ideal do material de componentes. Mais precisamente, que o peso seja reduzido mantendo a mesma rigidez“, explica Philipp Roithinger, especialista na impressão 3D de metal, que continua: „As aplicações típicas são estruturas biônicas emprestadas da natureza, como vemos, por exemplo, no setor aeroespacial. Uma outra vantagem da impressão 3D de metal é a possibilidade de descentralização da produção. Seja qual for o local, não são necessárias ruas de produção como as que temos nas produções em série. Células de soldagem com robô especialmente equipadas, que podem ser usadas de maneira flexível no mundo todo, caracterizam a manufatura aditiva com arame de soldagem. Em todos os lugares na construção metálica onde queremos reduzir peso, material, custos e impacto ambiental, confiamos na impressão 3D de metal“.

Essencial na impressão 3D de metal: um arco voltaico estável como no CMT

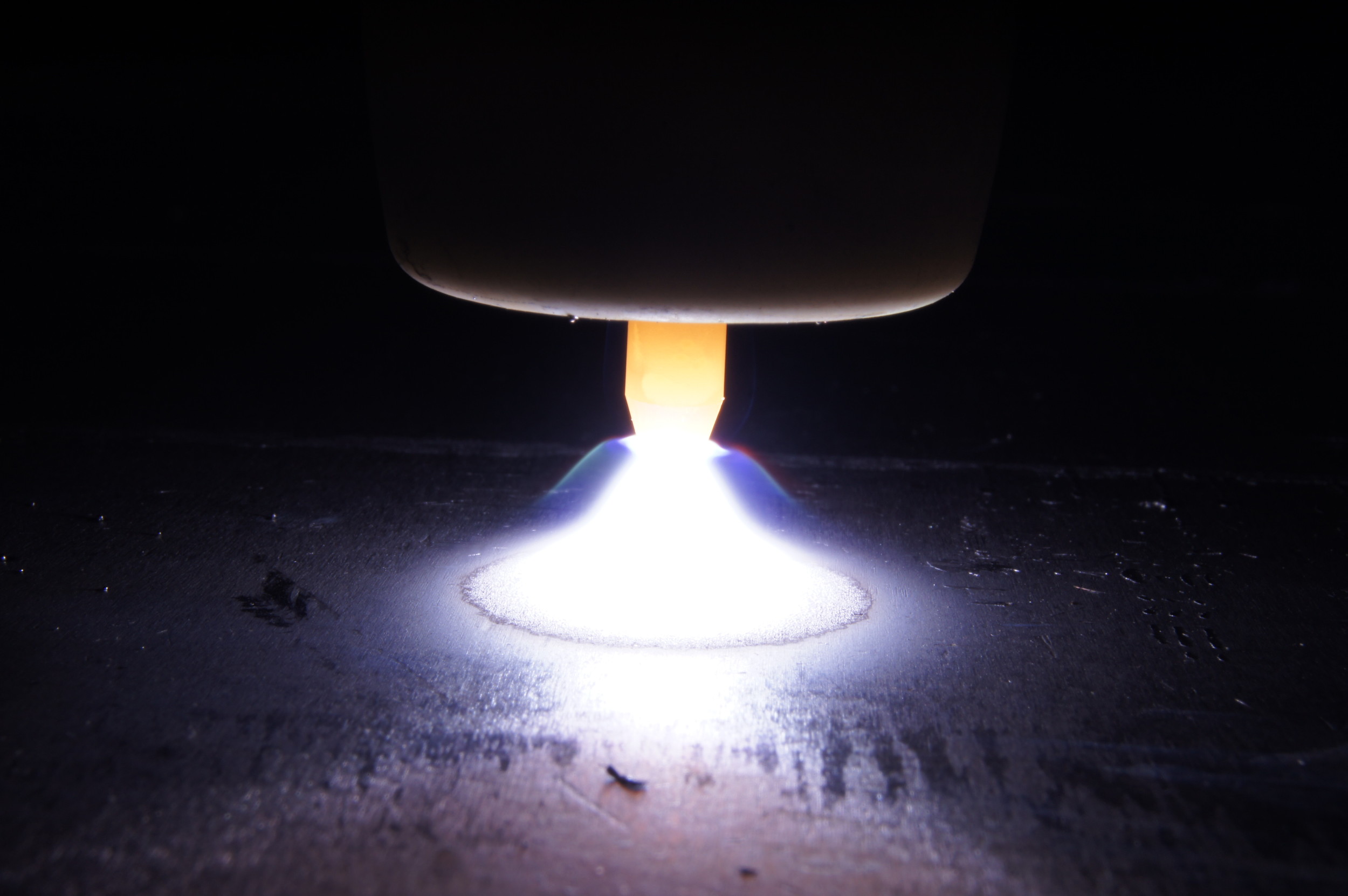

Para obter a qualidade desejada, precisamos de um processo de soldagem extremamente estável na soldagem aditiva como, por exemplo, o CMT (Cold Metal Transfer). O CMT é um processo de arco voltaico curto „mais frio“ que, apesar do peso do material projetado por unidade de tempo, mantém baixa a aplicação de calor. Isso funciona porque o desprendimento da gota é substituído por um movimento de reversão do eletrodo de arame.

No processo do arco voltaico curto convencional, menos indicado para a WAAM, que gera uma maior aplicação de calor, o arame se move continuamente em direção à peça de trabalho, ao contrário do CMT. Assim que a extremidade amolecida do arame toca o banho de solda, ocorre um curto-circuito. Grande parte do arame de soldagem líquido flui para dentro do banho de solda, o chamado desprendimento da gota. Na fase de curto-circuito, a tensão de solda tende a zero, enquanto a corrente sobe a um valor mais alto; o curto-circuito é interrompido e ocorre novamente a ignição do arco voltaico.

O desprendimento da gota e a nova ignição do arco voltaico ocorrem no processo CMT de forma mais controlada e com menos aplicação de energia do que no arco voltaico curto, ou seja, por um movimento para trás do eletrodo de arame na fase de curto-circuito. De acordo com a curva sinérgica para material adicional, gás de proteção e diâmetro do eletrodo, o movimento de reversão do arame ocorre em uma faixa de frequência de 50 a 170 Hz.

A aplicação de calor gerada na soldagem CMT é de até 33% menor do que nos arcos voltaicos curtos tradicionais. É por isso que este processo é perfeito para a soldagem aditiva em que o enchimento por soldagem cíclico de passes causa uma elevada aplicação de calor. Se a temperatura do componente for muito alta, as propriedades do material serão reduzidas, causando tempos de espera. Neste caso, o processo de soldagem teria que ser interrompido para o resfriamento das camadas. Com o CMT, as oscilações da distância do tubo de contato são menos críticas, o arco voltaico permanece estável e o sistema de um arame oferece um grau de liberdade adicional na programação do robô.

CMT Additive Pro: aplicação de calor direcionada para criação constante de camadas

O processo CMT suporta funções que são especialmente adequadas para a impressão 3D de metal, como a „correção da potência“. Isso significa que a energia elétrica utilizada pode ser adaptada precisamente à respectiva fase do processo ( construção de camadas e aplicação de calor). O peso do material projetado por unidade de tempo permanece constante.

„Com as funções do CMT Additive Pro desenvolvidas especialmente para a manufatura aditiva, como a correção da potência ou o Deposition Estabilizer, conseguimos controlar a aplicação de potência de modo direcionado e, desta forma, a altura e a largura do cordão de solda“ acrescenta Roithinger.

Se, durante a construção de camadas, for necessário reiniciar a soldagem (devido à troca dos barris de arame), isso pode representar uma origem de falha que não pode ser subestimada. Falhas na ligação ou ressaltos no cordão resultantes disso na faixa de reinício da soldagem afetariam consideravelmente a qualidade de componentes manufaturados aditivamente. Aqui temos a ajuda da função Pulsed-Hot-Start. Se esta função estiver ativa ao reiniciar a soldagem no arco voltaico pulsado, é obtida a penetração de solda necessária e a altura da camada é mantida constante.

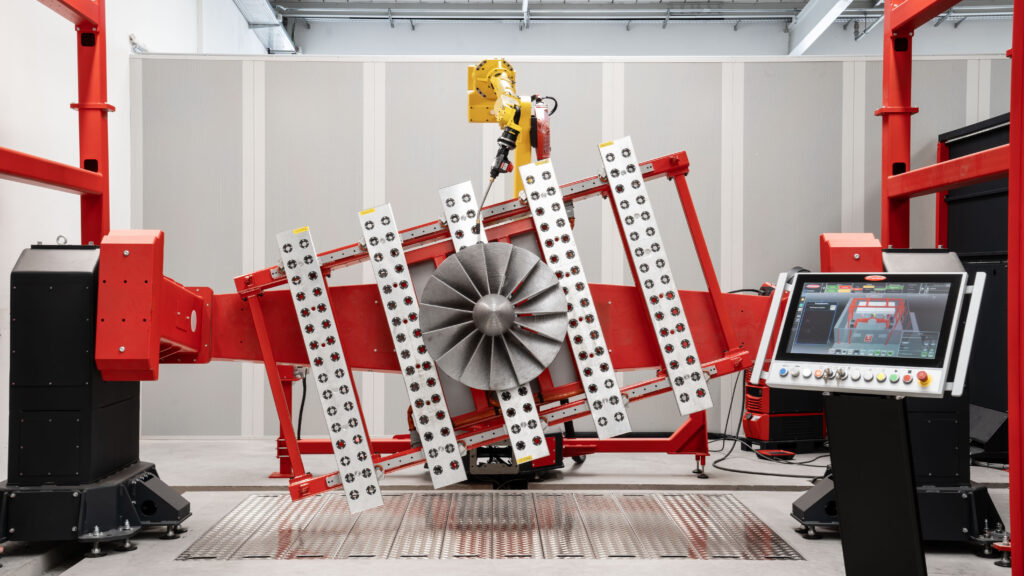

Serviço 360° no Centro de protótipos da Fronius

No Centro de protótipos em Wels, Áustria, oferecemos um pacote de serviços abrangente. Isso inclui estudos de viabilidade, soluções personalizadas para as necessidades individuais de clientes, otimização de processos e produção de protótipos, tudo coordenado com nossos contratantes e estritamente confidencial. Na construção de protótipos, queremos manter o tempo do desenvolvimento até a maturidade do produto o menor possível. Para isso, exploramos ao máximo todo o nosso potencial tecnológico de soldagem.

Se necessário, nossos especialistas auxiliam não só na construção de protótipos, mas também na produção pré-série. Eles ajudam a dar os primeiros passos na impressão 3D de metal assistida por robôs e oferecem recomendações válidas para o processo de soldagem, a relação custo-benefício, a qualidade e a produção. Em um Centro de protótipos com cerca de 900 m², estão disponíveis sistemas robóticos com tecnologia avançada de soldagem, sensores e medição. Além disso, há também um laboratório de soldagem onde podem ser realizados ensaios não destrutivos e destrutivos dos componentes. Nosso pacote completo de serviços abrange programação off-line, análise metalúrgica, dimensionamento 3D de componentes, documentação dos dados de soldagem e muito mais.

Novas normas para a impressão 3D de metal

Enquanto isso, as primeiras normas para a produção aditiva baseada em tipos de arco voltaico já começam a surgir em vários setores. Junto com a Linde Engineering, que colocou o caso de aplicação à disposição, o fabricante de arame Migal.co e a TÜV Süd Alemanha, nós na Fronius trabalhamos na qualificação de amostras de um vaso de pressão produzido aditivamente na forma de um tubo ramificado. A aplicabilidade do projeto de normas preEN 13445-14 para o uso de vasos de pressão produzidos aditivamente foi analisada.

Na impressão 3D de metal, a qualidade dos materiais empregados é decisiva. Neste caso específico, foi escolhida uma liga de alumínio forjado extrudado natural. Devido à sua excepcional resistência a temperaturas baixas de até -273°C, este material, também utilizado na construção leve, é especialmente adequado para a construção de tubulações.

No projeto de normas europeu anteriormente mencionado, é considerada toda a cadeia de valor para a produção aditiva, inclusive todos os detalhes do monitoramento necessário. O objetivo é assegurar que os requisitos de segurança básicos, definidos na Diretiva de Equipamentos de Pressão, sejam cumpridos impecavelmente.

Durante a qualificação da amostra, verificamos e documentamos toda a cadeia de processo, desde o projeto, construção, produção e planejamento da trajetória e monitoramento do processo até o teste de pressão final.

Este vídeo apresenta informações detalhadas sobre a qualificação da amostra do vaso de pressão com certificação CE final feita pela TÜV-Süd: YouTube

Perfect Welding Blog

Perfect Welding Blog

Nenhum comentário