La soldadura láser y MIG/MAG forman parte de los procesos habituales en tecnología de soldadura desde hace décadas. Pero, ¿qué ocurre cuando se unen? El proceso LaserHybrid ofrece una tecnología que combina lo mejor de ambos mundos: la alta precisión del láser con la versatilidad del arco. En este artículo explicamos qué es exactamente la soldadura LaserHybrid y cómo puedes utilizar esta innovadora tecnología para conseguir una mayor eficiencia en la producción.

El proceso de soldadura LaserHybrid es un método de unión que combina la tecnología de soldadura por arco con la precisión del láser. Como resultado se obtienen uniones soldadas de excelente calidad, capaces de abarcar una amplia gama de combinaciones de materiales.

Gracias al innovador desarrollo de esta tecnología y a la rentabilidad que esto genera para la producción en serie de grandes volúmenes, el proceso ha podido alcanzar la máxima productividad en una amplia gama de sectores, como la automoción y la movilidad eléctrica, la construcción naval y de vehículos pesados, así como la fabricación de maquinaria.

“Gracias a su gran estabilidad y a la reducción de los retrabajos, LaserHybrid aumenta significativamente la rentabilidad en la producción en serie“, confirma Johannes Gaisberger, Arc Technologist for High-Power Welding (Especialista en Tecnología de Arco para Soldadura de Alta Potencia) en Fronius International.

LaserHybrid ofrece rentabilidad, especialmente cuando se trata de grandes volúmenes, gracias a sus altas velocidades de soldadura y su menor consumo de materiales de aporte. Por ello, la inversión resulta especialmente rentable en componentes como cajas de baterías y ejes, pero también en plumas de grúas.

Soldadura LaserHybrid en detalle

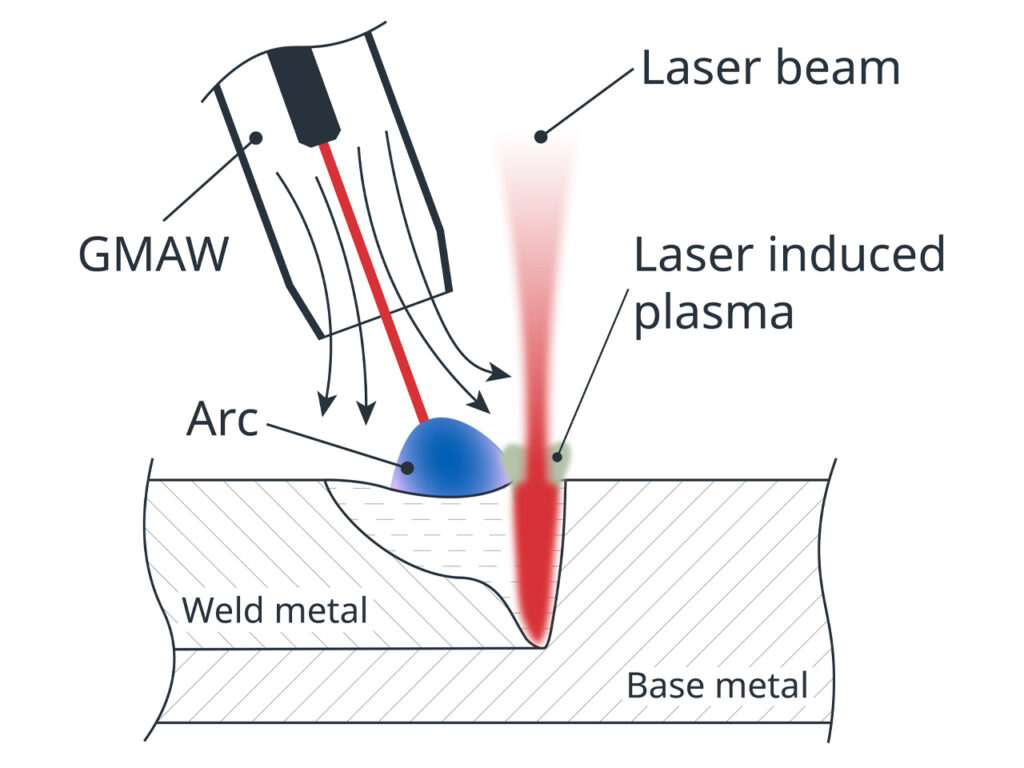

La soldadura LaserHybrid combina un haz láser de alta energía con el proceso de gas protector metálico (proceso MSG). La combinación de arco eléctrico y plasma inducido por láser permite un aporte térmico preciso y controlado en el baño de fusión común. En la mayoría de los casos, se utiliza para ello un arco pulsado (PMC) o un arco con movimiento retráctil del hilo (CMT).

El uso combinado de ambas tecnologías de unión en este proceso da lugar a una profundidad de soldadura significativamente elevada, velocidades altas y una excelente compensación de las tolerancias de unión. “El reducido aporte térmico favorece la formación de uniones muy resistentes y duraderas, ideales para estructuras importantes para la seguridad“, añade Johannes Gaisberger.

Gracias al guiado específico del proceso, especialmente en combinación con el proceso CMT, se puede minimizar significativamente la zona de influencia térmica, lo que permite conservar en gran medida las propiedades mecánicas de la unión soldada en comparación con el material base.

Soldadura LaserHybrid: Todas las ventajas de un vistazo

Sin embargo, la soldadura LaserHybrid no solo brilla por la baja deformación térmica de los componentes. Para los usuarios, las ventajas son claras: requiere un esfuerzo mínimo tanto en la preparación de los cordones como en los retrabajos. “LaserHybrid acorta considerablemente los tiempos de ciclo, lo que supone una clara ventaja para las líneas de producción automatizadas de alto rendimiento“, afirma el especialista en arcos eléctricos.

- Alta velocidad de soldadura

- Penetración profunda con bajo aporte térmico

- Amplia zona de puenteado de gaps

- Arco estable gracias al soporte del láser

- Baja formación de poros y proyecciones

- Alta calidad del cordón

- Tiempos de ciclo más cortos

- Mayor rendimiento

- Bajos costes de retrabajo

- Reducción del consumo de material de aporte y gas protector

- Ahorro de energía

- Mayor rentabilidad

- Conservación de recursos

- Menos deformación de los componentes

- Cordones resistentes y duraderos

- Menos productos defectuosos

¿Cómo se estructura un sistema LaserHybrid?

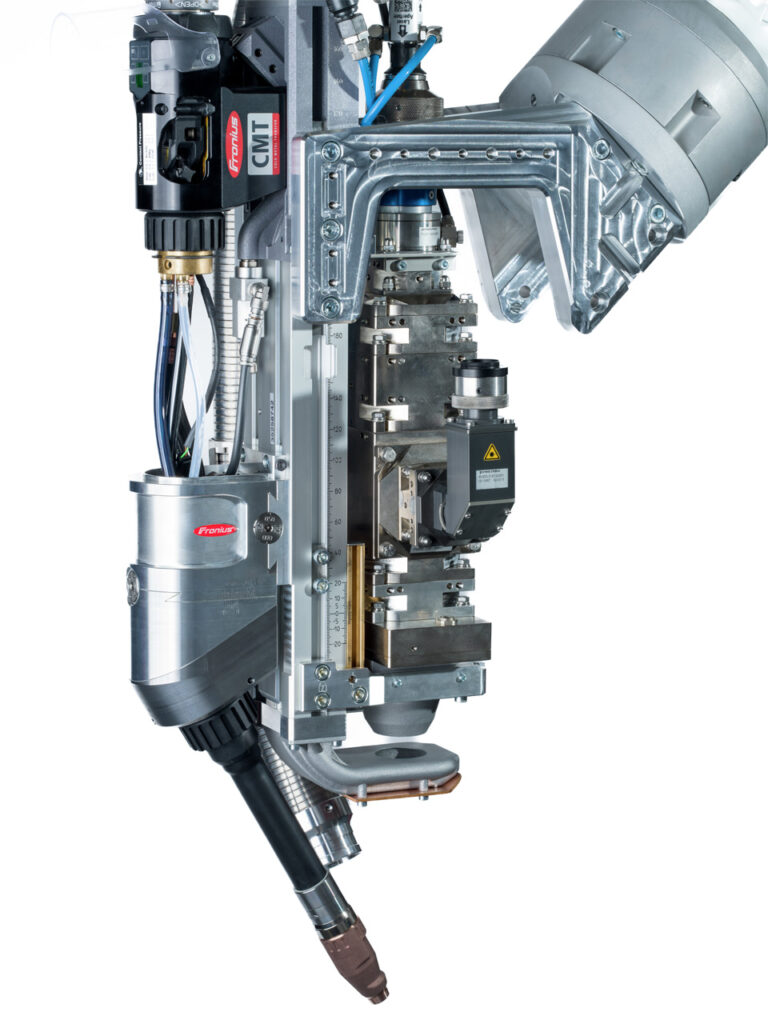

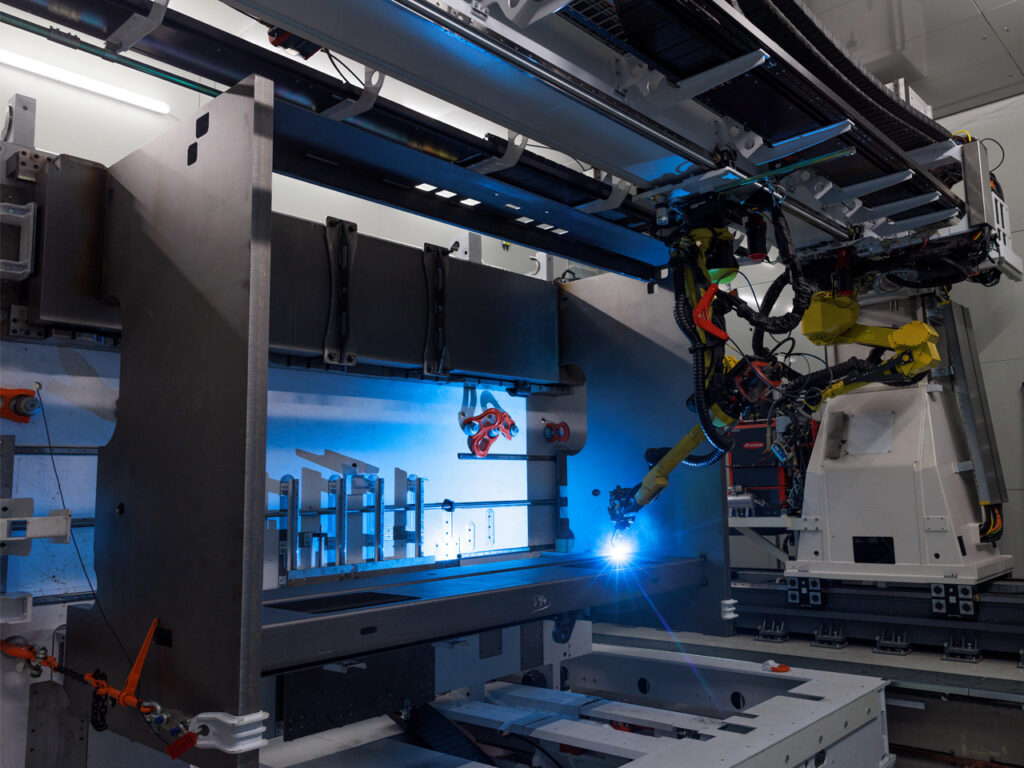

Junto con un equipo de soldadura MIG/MAG inteligente, un láser de disco o de fibra y un robot industrial, el cabezal de soldadura compacto LaserHybrid constituye el corazón del sistema. El nuevo e innovador cabezal de soldadura LaserHybrid CMT Universal de Fronius comprende la antorcha MIG/MAG con CMT Drive, el sistema óptico láser, así como los componentes protectores y los sistemas de aspiración.

La conexión a la brida del robot se realiza mediante soportes especialmente desarrollados para permitir un posicionamiento flexible en uniones de soldadura de difícil acceso. Gracias a la posibilidad de ajuste multidireccional de la antorcha MIG/MAG en relación con el haz láser, es posible adaptarla de forma precisa a cada aplicación.

A fin de garantizar que el servicio de varios turnos se desarrolle sin contratiempos, el sistema óptico láser está protegido contra la contaminación por proyecciones o humos mediante innovadores dispositivos de protección, como los sistemas de aspiración local de humos de soldadura y Cross-Jet.

Ámbitos de aplicación del proceso LaserHybrid

“LaserHybrid es más que un proceso de soldadura: combina láser, MIG/MAG y un control térmico específico en un solo sistema, lo que desbloquea nuevas posibilidades en la tecnología de unión“, subraya Gaisberger una vez más. El proceso LaserHybrid destaca por su versatilidad demostrada en múltiples aplicaciones. Abarca desde espesores gruesos (bastidores de máquinas para prensas plegadoras y construcción naval) hasta espesores finos (automoción y depósitos a presión).

En la producción de cajas de aluminio para baterías para la movilidad eléctrica, por ejemplo, el proceso contribuye a la seguridad contra choques requerida por el diseño. “Gracias al bajo aporte térmico, el proceso LaserHybrid está predestinado para aplicaciones críticas en materia de seguridad, ya que minimiza las pérdidas de resistencia y permite la formación de uniones duraderas capaces de soportar altas cargas.”

La soldadura LaserHybrid también es especialmente eficiente a la hora de unir materiales de acero de alta resistencia. Gracias a la reducción de las secciones transversales y a la menor necesidad de material de aporte, el peso de los componentes puede reducirse considerablemente. En el sector de automoción en particular, donde la reducción de masa es fundamental, esto supone una ventaja decisiva, pues la autonomía de los vehículos eléctricos logra aumentarse al mismo tiempo que disminuye el consumo de combustible de los motores de combustión.

En este sentido, el proceso LaserHybrid contribuye a reducir las emisiones de CO2 en todo el mundo. La menor necesidad de retrabajos conlleva menos deformaciones en el material y consumo de energía. De este modo, LaserHybrid se ha convertido en sinónimo de soldadura sostenible con la máxima eficiencia, tanto en la producción como durante el funcionamiento.

A fin de aprovechar todo el potencial del proceso, se requieren grandes profundidades de soldadura (1 capa

A esto se le añade la opción de actualización con CMT, que implica aún más posibilidades de aplicación. Por ejemplo, el proceso LaserHybrid puede combinarse con CMT Braze (soldadura Brazing) o CMT Mix (combinación de CMT y arco pulsado).

¿Quieres leer más?

¿Ya tienes experiencia con la soldadura LaserHybrid o te gustaría probarla? Si deseas obtener más información sobre la soldadura por arco con gas protector, recomendamos nuestro artículo “¿En qué consiste… la soldadura por gas protector?“. ¿Te interesan las últimas tendencias en tecnologías de unión? Si es así, echa un vistazo a nuestro artículo sobre impresión 3D con metal.

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios