A la hora de crear nuevos productos, los prototipos son clave en la fase de diseño y concepto. En esa etapa tan temprana, se ponen a prueba y validan diseños y métodos de construcción, con la ayuda de modelos. Y si incluyen uniones soldadas, la calidad de estas es vital. A menudo afectan a la seguridad del producto y deben atenerse a las normas internacionales. No todas las empresas están preparadas para afrontar los costes que entraña elaborar un protototipo. Por eso las firmas especializadas en alta tecnología ofrecen un servicio integral 360°: desde el estudio de viabilidad hasta la producción de preseries y mucho más.

Experiencia en tecnología de soldadura y metalurgia

El desarrollo de productos innovadores suele ir en paralelo al progreso técnico, los diseños más complejos suelen incorporar metales difíciles de unir, como aceros de alta resistencia o aleaciones de aluminio, magnesio y titanio. Unirlos mediante soldaduras de alta calidad exige sólidos conocimientos técnicos, tanto en tecnología de soldadura como en metalurgia. Las altas temperaturas y rápidos tiempos de enfriamiento tan rápidos modifican la microestructura e influyen decisivamente sobre las propiedades mecánicas de los componentes. Si se seleccionan parámetros de soldadura incorrectos, se originarán tensiones residuales no deseadas, defectos de unión, poros, grietas o muescas en la soldadura. Los materiales de aporte y las mezclas de gases protectores también influyen en las propiedades de esos cordones de soldadura. Por ejemplo: la contaminación por carbono repercutiría negativamente sobre la ductilidad, o sea, la capacidad del material para soportar una carga deformándose pero sin romperse.

Estudios de viabilidad: el primer paso hacia un prototipo

En resumen, soldar nuevos tipos de componentes y materiales conlleva riesgos, tanto jurídicos como financieros. A nadie le gusta pensar en qué sucedería si los componentes estructurales de edificios, puentes, barcos, vehículos o aviones se soldasen incorrectamente. Por eso son tan importantes los estudios de viabilidad y los prototipos, tanto para grandes conglomerados industriales como para empresas más modestas. Si se utilizan robots de soldadura en fases posteriores de la producción las simulaciones son esenciales. Un software adecuado y prototipos virtuales (gemelos digitales) de los componentes físicos permiten idear estrategias para prevenir errores en la soldadura. Así se detectan interferencias de contornos y singularidades por anticipado, y se pueden planificar medidas para minimizar distorsiones y tensiones integrando dispositivos de sujeción.

Información útil gracias a ensayos de soldadura

Un vez superadas las pruebas de viabilidad, comienzan las de soldadura del componente físico: los primeros prototipos. Dependiendo del material base y de la geometría del cordón, se utilizan distintos sensores para detectar el cordón de soldadura y garantizar la calidad. El software de gestión de datos de soldadura registra todos los parámetros, desde la velocidad de hilo hasta la tensión y la intensidad de corriente. Su misión es asegurar que todos los cordones sean reproducibles.

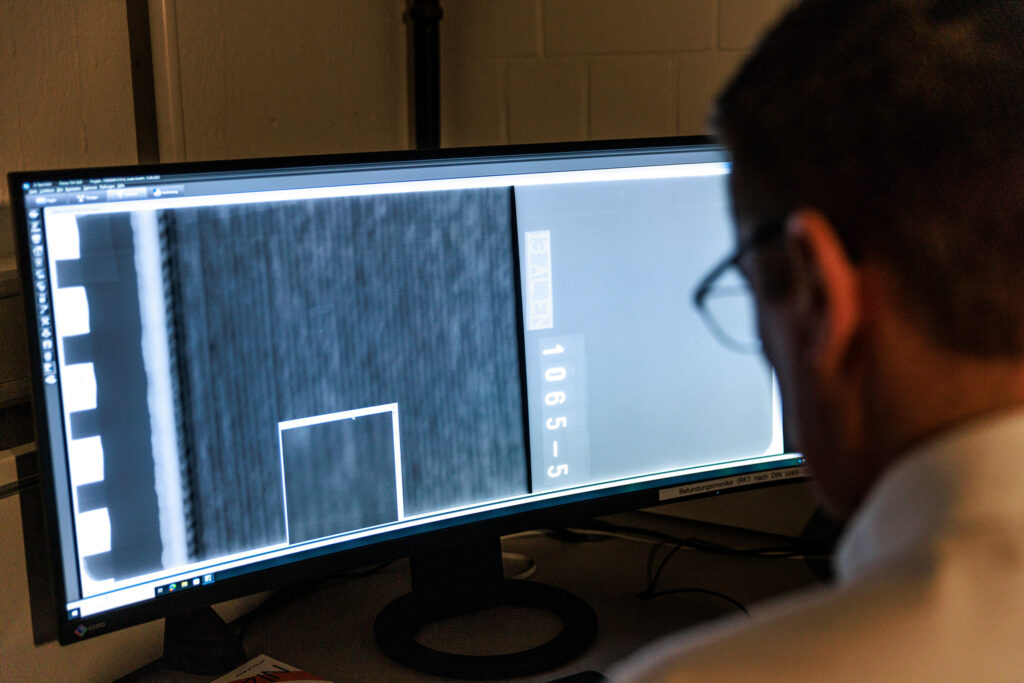

Tras efectuar las uniones, se miden los componentes para detectar cualquier deformación. Cuando se dispone de los recursos necesarios, los componentes soldados se prueban en laboratorio, incorporando métodos de ensayo destructivos además de los no destructivos. Entre los más habituales figuran pruebas de ultrasonidos, penetración de tintes y rayos X, así como ensayos de tracción, flexión e impacto mediante barra con muescas. La creación de prototipos es un proceso repetitivo, donde se adaptan y perfeccionan repetidamente basándose en los conocimientos que se obtienen paso a paso.

La experiencia y los conocimientos de soldadura reducen costes y riesgos

En un entorno tan dinámico como el actual, tanto en el sector industrial como en el comercial, no todas las empresas pueden hacer frente a todos los retos. A veces faltan personal cualificado, sistemas de soldadura de alta tecnología automatizados o líneas de producción. Las celdas de soldadura robotizadas cuestan cientos de miles de euros y contratar programadores cualificados no es nada barato.

Por eso, a veces, lo más sensato es externalizar los estudios de viabilidad y la producción de prototipos, en lugar de gastar en nuevos sistemas, empleados y productos. De este modo, se trabaja con parámetros válidos para el inicio de la producción, así como para integrar nuevos sistemas de soldadura. Una empresa que subcontrate componentes importantes para la soldadura durante la fase de desarrollo del producto se ahorrará buena parte de los costes y riesgos que siempre conllevan esos nuevos productos. Y sin olvidar algo clave: Sabrá con total seguridad qué opciones no funcionan y evitará errores.

Fronius, referencia para soldar componentes críticos

Fronius ofrece al sector metalúrgico un servicio personalizado a medida, conforme a las normas internacionales y que abarca análisis de viabilidad, creación de prototipos, producción de preseries y producción en serie. Profesionales de la soldadura, con certificación y experiencia, prestan su ayuda a clientes de la industria y el comercio, con tecnologías de vanguardia y conocimientos especializados sobre unión de componentes y materiales difíciles de soldar.

Los análisis de viabilidad se ejecutan primero en la planta de Wels, para después fabricar prototipos si es necesario. Cada cliente facilita sus requisitos de soldadura, así como los datos en 3D de componentes y utillajes. Fronius analiza virtualmente la información y extrae conclusiones sobre soldabilidad, accesibilidad y tiempos de ciclo. Cuando surgen dificultades, se dialoga con el cliente para desarrollar soluciones y opciones de optimización.

Servicio integral: del estudio de viabilidad al producto acabado

En cuanto se dispone de datos de soldadura válidos tras soldar los primeros prototipos, Fronius desarrolla un concepto de producción y, si el cliente lo desea, se encarga de la producción en serie. En caso de que se lleve a cabo en las instalaciones del cliente, Fronius puede diseñar, construir y suministrar sistemas de soldadura robotizados personalizados, todo de un solo proveedor.

Además dispone de servicios de puesta en marcha in situ, formación de personal y mantenimiento y calibración periódicos de los sistemas. Siempre con el apoyo en todo el mundo de una red de 38 filiales y socios de ventas, con partners de servicio técnico en más de 60 países.

La fabricación aditiva, una tecnología en auge

La fabricación aditiva plantea retos y requisitos muy especiales para la soldadura. Esta tecnología permite construir componentes complejos y personalizados con gran precisión y un consumo mínimo de material. Un buen ejemplo sería la construcción de tuberías, donde actualmente se están desarrollando normas y requisitos completamente nuevos. Como integrante del “Joint Working Group on Additively Manufactured Components under the Pressure Equipment Directive of the German Institute for Standardisation (DIN)”, Fronius está a la vanguardia en este campo. En colaboración con MIGAL.CO, Linde Engineering y TÜV SÜD, nuestros expertos en soldadura han participado en la cualificación de modelos para fabricar un ramal de tubería en forma de depósito a presión mediante soldadura aditiva. En el proceso se examinó la aplicabilidad del proyecto de norma prEN 13445-14 a los componentes de depósitos a presión no sometidos a acción de llama. En el marco de esta colaboración se desarrolló la línea característica Fronius Additive Pro para el proceso de fabricación aditiva Wire Arc Additive Manufacturing (WAAM), que permite producir componentes de manera rápida, rentable y precisa.

Juntos hacia un futuro sostenible

Con su catálogo integral de servicios y tecnología punta, Fronius es el socio ideal para empresas que desean prepararse para superar los retos de la transformación tecnológica y participar en la creación de un futuro sostenible.

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios