La experiencia es clave para alcanzar buenos resultados en soldadura. Sin embargo, a veces la rutina en el trabajo también puede tener sus desventajas: por ejemplo, cuando los errores de manejo se convierten en un hábito o cuando los equipos de soldadura de última generación se utilizan exactamente igual que los modelos de hace varias décadas. Y seamos realistas: ¿cuántos soldadores se leen los cientos y cientos de páginas de los manuales de usuario cuando cambian a un nuevo equipo? En este artículo aprenderás 6 aspectos poco conocidos sobre tu sistema de soldadura que deberías tener en cuenta si quieres soldar mejor y de forma más eficiente.

Los equipos de soldadura de alta calidad están diseñados de tal manera que los errores de manejo les afecten lo menos posible. Por ello, los soldadores experimentados suelen conseguir resultados aceptables a pesar de ignorar por completo las principales advertencias o recomendaciones de los fabricantes. Sin embargo, cualquier sistema de soldadura, por muy resistente que sea y por mucha calidad que tengan sus consumibles, si se utiliza siempre de manera incorrecta, en algún momento le acabará pasando factura, ya sea en menor o mayor medida.

Por tanto, si quieres sacar el máximo partido de tu sistema de soldadura y que te dure el máximo tiempo posible, hay algunas cosas que te interesa saber; cosas que, en realidad, son obvias y que, además, aparecen en el manual de usuario. Sin embargo, según la experiencia de los equipos de servicio técnico de las empresas de tecnología de soldadura, hay un número sorprendentemente elevado de soldadores que no las conocen o simplemente las ignoran.

¿Quieres saber qué aspectos básicos debes tener en cuenta para sacar el máximo partido de un sistema de soldadura moderno? ¡Sigue leyendo!

1. Como hechos el uno para el otro: así deben ser el hilo de soldadura y la sirga

Los sistemas de soldadura de última generación funcionan mejor cuando el material de aporte y los consumibles encajan entre sí. Esto afecta, entre otras cosas, a las sirgas de los juegos de cables de los equipos MIG/MAG. Por tanto, los soldadores deben asegurarse de utilizar siempre la sirga correcta para cada hilo de soldadura: para el hilo de acero, sirgas de acero; y para la soldadura de aluminio, las sirgas de aluminio adecuadas. Para saber cuál es la sirga adecuada para cada hilo, consulta las instrucciones del fabricante.

Soldar aluminio con una sirga de grafito en el juego de cables no es una buena idea a largo plazo. Dado que el hilo de aluminio es un poco rugoso, provocará acumulación y residuos en la sirga de grafito, lo que, a su vez, afectará negativamente al arco voltaico. Una vez desgastada la sirga, todo el juego de cables corre peligro: el hilo ya no es guiado correctamente a través del cable y, por consiguiente, se sale de la envoltura de goma. Por este motivo, los soldadores deben comprobar regularmente el estado de la sirga.

Si se sueldan diferentes materiales con el mismo equipo a intervalos que cambian rápidamente, lo mejor es utilizar una sirga universal. Sin embargo, cuanto mejor se adapten entre sí el material de la sirga y el del hilo de soldadura, menor será la frecuencia con la que habrá que sustituir este consumible. Si se suelda siempre el mismo material, es muy recomendable utilizar las sirgas especiales correspondientes.

2. Elegir rodillos de transporte de hilo adecuados al grosor del hilo

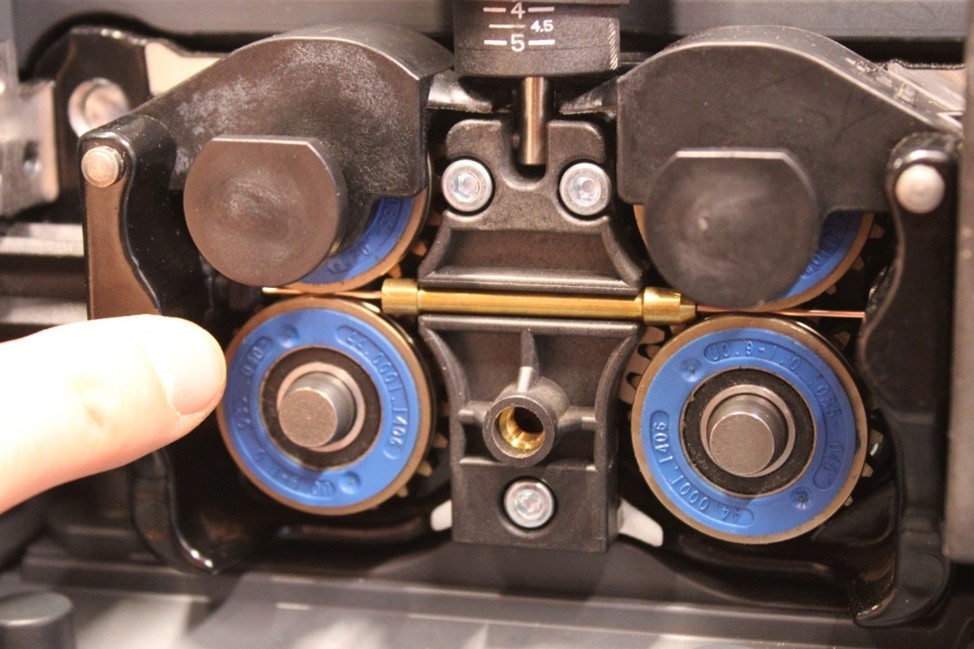

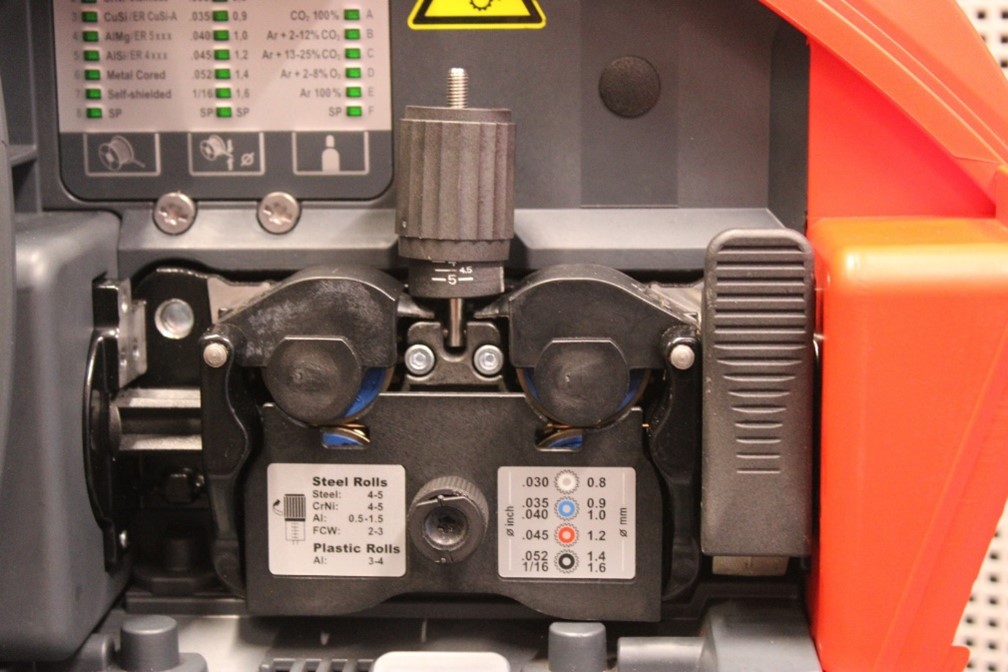

Al igual que los equipos de soldadura funcionan mejor cuando los consumibles y el material de aporte encajan entre sí, también es fundamental que los rodillos de transporte se adapten a cada hilo de soldadura. Solo se deben utilizar los rodillos de transporte de hilo recomendados por el fabricante para cada grosor de hilo.

Esto permite garantizar un avance óptimo del hilo, lo que, a su vez, repercute positivamente en la estabilidad del arco voltaico. Si los huecos de los rodillos de transporte son demasiado grandes o demasiado pequeños para el hilo de soldadura, este también se transportará en la mayoría de los casos. Sin embargo, esto obstaculiza el avance del hilo. En los procedimientos de soldadura complejos, como el pulsado, los resultados suelen dejar mucho que desear.

Esto se debe, entre otras razones, a que el manejo del baño de fusión depende en gran medida de que funcione bien el avance del hilo. Además, si el avance del hilo no funciona como debería, impedirá controlar muchos otros procesos de soldadura.

3. Presión de contacto: una cuestión de ajuste

Para que los rodillos de transporte y el hilo combinen entre sí, no solo es necesario elegir los componentes adecuados, sino que una vez introducidos en el equipo los rodillos de transporte recomendados por el fabricante para el hilo correspondiente, es necesario establecer la presión de contacto adecuada. En muchos sistemas de soldadura de alta calidad, las pegatinas de información situadas en la zona de los rodillos de transporte proporcionan información sobre cuál debe ser la presión de contacto.

Después se pueden realizar ajustes de precisión basándose en las recomendaciones del fabricante, sobre todo teniendo en cuenta que no todos los lotes de hilo son iguales y que puede haber diferencias de un fabricante a otro. A la hora de realizar estos ajustes de precisión, conviene tener algo de experiencia y destreza manual. Lo esencial para que el avance del hilo funcione bien es que este esté bien sujeto dentro de los rodillos de transporte, ya que permite que el controlador del sistema de soldadura tenga todo el control sobre la velocidad del hilo.

4. Cantidad óptima de gas protector

Establecer la cantidad óptima de gas protector es un requisito esencial para conseguir un arco voltaico con la menor cantidad posible de proyecciones y soldaduras impecables. Como regla general, para establecer la cantidad de gas protector en la soldadura MIG/MAG es necesario multiplicar el diámetro del hilo por 10. Por tanto, si se utiliza un hilo de 0,8 mm, la cantidad de gas protector recomendada sería de 8 litros/minuto.

Otro factor importante que determina la cantidad de gas protector es la distancia entre la antorcha y la pieza de trabajo. Cuanto más lejos estén la antorcha y la pieza de trabajo, más gas protector se necesitará para conseguir un arco voltaico estable. Aunque se parta de la regla “diámetro del hilo x 10”, también en este caso habrá que realizar algunos ajustes de precisión. Para ello ayuda tener experiencia en este tipo de tareas. A veces se necesitan varios intentos hasta que se ajusta la cantidad correcta de gas protector.

5. Coloca el juego de cables lo más paralelo posible al cable de masa

Como regla general en soldadura, para que un juego de cables a través del cual se hace pasar un hilo de metal a una velocidad relativamente alta tenga una larga vida útil, es necesario colocarlo tan recto como sea posible.

Aunque los juegos de cables para equipos de soldadura de alta calidad están especialmente diseñados para funcionar sin problemas incluso con curvas y nudos, la forma de soldar que más energía y recursos permite ahorrar es colocar el juego de cables en paralelo al cable de masa.

6. Calibrar el cable de masa con la calibración RL

Por último, y como no podía ser de otra manera, otro aspecto fundamental en soldadura es la elección de la corriente adecuada, es decir, el flujo de electrones del polo negativo al positivo. La corriente no es la misma para todos los procesos de soldadura, sino que depende de varios factores, como el tipo de metal que se va a soldar y su resistencia. La calibración RL se realiza antes de soldar y sirve para ajustar el equipo de soldadura a cada circuito de corriente con el fin de compensar los errores causados por cualquier curva o nudo. La letra “R” significa “resistencia” y la “L”, “inductancia”.

La calibración RL resulta especialmente útil en los equipos de soldadura sofisticados, ya que les permite desarrollar todo su potencial. En la mayoría de los casos, basta con pulsar un botón para ejecutar la calibración RL. Por tanto, con poco esfuerzo se puede sacar el máximo partido del equipo de soldadura y conseguir un resultado impecable.

¿Qué suelen observar los equipos de servicio técnico?

Cuando hay algún problema serio con un equipo de soldadura moderno, casi siempre se recurre al servicio técnico del fabricante.

“Teniendo en cuenta nuestra experiencia y lo que observamos cada día en el trabajo, la mayoría de los fallos que se producen en los equipos de soldadura se deben a un manejo incorrecto. A pesar de que nuestros equipos están construidos para ser extremadamente resistentes y de que se utilicen consumibles de alta calidad, cuanto más se sigan las instrucciones del fabricante y más conocimientos se tengan sobre el equipo de soldadura, mejores serán los resultados y más larga será la vida útil del equipo y de los consumibles”.

Patrick Bezrucka, Director Estratégico de Productos en Product Lines Services de Fronius

A propósito de la vida útil de los consumibles: en este artículo te damos 4 consejos para que las toberas de gas y de corriente te duren más. ¡No te lo pierdas!

¿Tienes alguna pregunta sobre esta entrada del blog o necesitas ayuda para calibrar tu equipo de soldadura Fronius? Puedes ponerte en contacto con nuestro servicio técnico en el siguiente enlace. ¡Estamos aquí para aconsejarte y ayudarte en todo lo que necesites!

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios