Nina découvre aujourd’hui pour la première fois l’entreprise de construction métallique de son père. Le besoin en spécialistes du soudage est élevé. Peu à peu, de nombreux professionnels expérimentés partent à la retraite. Mais le soudage est considéré comme peu attrayant, dangereux pour la santé et sale. De moins en moins de jeunes veulent apprendre ce métier essentiel. Nina est également sceptique. Mais le travail dans l’atelier de soudure est très différent de ce qu’elle avait imaginé, et ce qu’elle voit ensuite la laisse bouche bée : des systèmes de soudage cobotisé innovants partout où elle pose les yeux.

Dans son imagination, elle voyait des personnes enveloppées de fumée, habillées comme des astronautes, fixant des arcs électriques étincelants du matin au soir. D’une main, ils tenaient la torche de soudage, de l’autre, ils tenaient un masque à main de couleur sombre, recouvert de projections de soudure argentées. Au lieu de cela, elle entre dans un hall clair et ensoleillé, rempli de cobots de soudage de différentes formes.

Lorsqu’elle ouvre la porte de l’atelier, elle est accueillie par Patrick Jungblut, un jeune responsable d’exploitation. Patrick est un exemple parfait de ce qu’une formation de soudeur de haut niveau permet d’obtenir dès le plus jeune âge. « Est-ce que vous faites du soudage ici ? », demande-t-elle, le regard fixé sur les étranges boîtes rouges. « Ce sont des cobots de soudage », explique Patrick en souriant. « Ces assistants futuristes révolutionnent le soudage et rendent le métier non seulement plus sûr, mais aussi plus palpitant. Les cobots se chargent des travaux de soudage qui demandent une qualité constante et doivent être reproductibles en permanence. Les soudeurs peuvent ainsi se concentrer sur les aspects créatifs et exigeants. »

Un équipement moderne et flexible pour pallier la pénurie de main-d’œuvre qualifiée

Des solutions à une ou deux stations sont utilisées en fonction de la tâche à effectuer. Nina est entourée de haute technologie et très impressionnée. Ce n’est pas ce qu’elle s’était imaginée ! L’atelier semble beaucoup plus accueillant qu’elle ne le pensait. De tous côtés, des collaborateurs en tenue de travail fonctionnelle lui sourient. Une installation d’aspiration ronronne doucement en arrière-plan, ce qui fait que l’atmosphère n’est pas du tout étouffante. « Je suis en train d’équiper un de nos cobots avec un cylindre hydraulique », lui montre Melanie, qui vient d’achever son apprentissage de spécialiste en soudage. « Au début j’avais beaucoup d’appréhension à l’idée de manipuler les machines et les matériaux, mais celle-ci s’est vite envolée. Ce qui me plaît le plus, c’est la programmation individuelle des appareils, car cela permet d’assembler chaque pièce à la perfection », dit Melanie fièrement. En fait, l’endroit ressemble plus à un centre de robotique : aucune trace de la chambre noire qu’elle a toujours imaginée.

Une cellule de soudage cobotisé pour les petites et grandes pièces

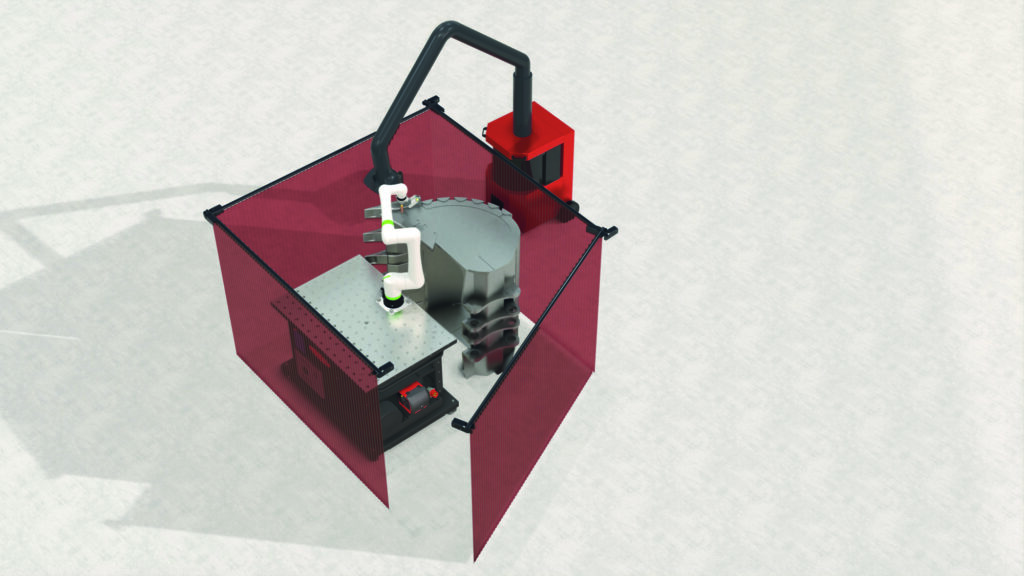

« Viens avec moi ! », s’exclame Patrick qui la guide jusqu’à la prochaine station de soudage. « Ça c’est notre solution cobotisée mobile. Elle se distingue avant tout par sa flexibilité. Sais-tu pourquoi ? » Nina s’approche et jette un coup d’œil plus attentif sur le système. Elle voit une table avec plusieurs petits trous, d’où s’élève un long bras à plusieurs articulations. En dessous se trouve une boîte rouge. À côté se trouve un imposant godet de pelleteuse vers lequel le bras du cobot est orienté. « Sans doute parce qu’il est possible de souder à la fois des petites et des grandes pièces, répond Nina un peu hésitante. J’imagine que la plaque trouée sert à maintenir les petites pièces en place. »

« Exactement », rétorque Patrick. « Tu as très bien compris ! Elle permet de souder des composants allant du petit réservoir d’huile à la grande boîte de transport. » Nina fronce les sourcils. « Et-ce que ce n’est pas dangereux ? »

Patrick sourit de manière rassurante. « Si tu soudes avec, il ne peut pratiquement rien t’arriver si tu t’en sers correctement. L’installation de soudage est livrée sous forme de système complet avec aspiration, protection oculaire et équipement de protection individuelle comprenant un casque de soudage, une veste de soudage et des gants de soudage anti-perforation. Les systèmes cobotisés de ce type sont conformes aux exigences de sécurité de la directive européenne relative aux machines et portent le marquage CE. » Il ne veut pas noyer Nina sous un trop grand nombre de détails, mais la sécurité est un sujet important pour lui.

La directive machines 2006/42/CE publiée au Journal officiel de l’Union européenne, fixe des exigences uniformes en matière de sécurité et de santé au sein de l’UE. Elle facilite le commerce des machines dans l’espace économique européen et s’applique à tous ceux qui fabriquent, utilisent et mettent des machines sur le marché. Les pays tels que la Suisse, le Liechtenstein, la Norvège, l’Islande ou la Turquie ont également transposé la directive dans leur droit national. Le marquage CE, courant en Europe, garantit que les installations produites sont conformes à la directive relative aux machines.

Directive machines 2006/42/CE

« C’était peut être différent autrefois, mais aujourd’hui, aucun soudeur n’a plus à se soucier de sa santé ou de sa sécurité chez nous », assure Patrick, alors qu’ils arrivent à une cellule de soudage cobotisé entièrement close.

Idéal pour les lots de petites tailles

Il s’agit d’un système compact à une station avec marquage CE pour le soudage de petites pièces, qui varient constamment. Un opérateur serre un cylindre métallique avec des rainures longitudinales sur une table spéciale qui peut être tournée et basculée, appelée manipulateur. Ensuite, il programme des séquences de soudage. Le tout semble très simple. Patrick s’approche et semble deviner les pensées de Nina. « Comme tu peux le voir, les soudures sur cette pièce se programment très facilement. Et avant de démarrer le soudage, il est possible de simuler l’ensemble du processus. De cette manière, les éventuelles collisions avec la pièce sont immédiatement visibles : nous appelons cela les cotes d’encombrement », explique-t-il avant de poursuivre : « Si l’on s’en apercevait seulement au moment de la soudure, il y aurait des rebuts et cela coûterait de l’argent inutilement. Regarde, ici sur ce moniteur, je peux te faire une petite démonstration vidéo ! »

La vidéo montre à Nina à quel point il est facile de manipuler un cobot. Par glisser-déposer, le soudeur place des symboles de programme dans le champ de programmation, saisit la vitesse de soudage souhaitée sur l’écran tactile et programme le cobot, en déplaçant la torche de soudage vers les points de départ et d’arrivée requis. Nina est impressionnée. Peu avant que l’installation démarre le soudage, la protection oculaire avant se ferme automatiquement, l’aspiration des fumées de soudage intégrée se met en marche de manière audible et le soudage commence derrière la vitre.

« Le soudage manuel ne représente plus que 10 % de notre travail », dit Patrick en continuant sa route. « Nous ne soudons manuellement qu’aux endroits que le bras du cobot ne peut pas atteindre. Mais ne te fais pas de souci, l’équipement de protection individuelle et les aspirations constituent une protection suffisante contre le rayonnement de l’arc électrique et les fumées de soudage. »

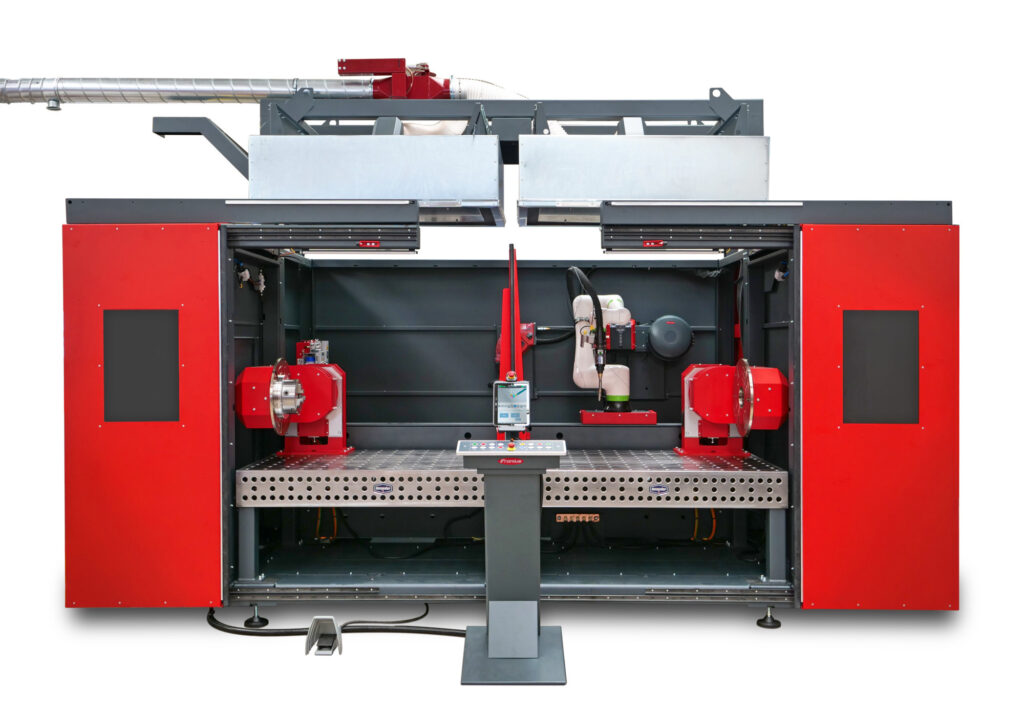

Entre temps, tous deux sont arrivés près d’une grande cellule de soudage cobotisé à deux stations. Patrick va vers le Control Center et appuie sur un bouton, ouvrant ainsi automatiquement les deux portes de protection à l’avant.

Équiper d’un côté et souder de l’autre

Alors qu’ils continuent à parcourir l’atelier, Nina remarque de nombreuses choses. Elle voit différentes pièces stockées sur des hauts rayonnages, qui semblent toutes différentes. Les chariots élévateurs se déplacent et transportent des objets métalliques sur des voies de circulation délimitées. Deux hommes positionnent une pièce avec précision à l’aide d’une grue sur le côté gauche d’une installation de soudage qui semble avoir deux zones de travail. Ils portent des casques de protection blancs. Tout semble parfaitement organisé et la sécurité de chacun semble primordiale.

« Cette cellule de soudage cobotisé permet un fonctionnement à deux stations », dit Patrick en désignant l’installation. « Nous pouvons souder une pièce du côté droit, tandis que du côté gauche, nous en installons une, et inversement. Si nous retirons la paroi de séparation, il est possible d’assembler des grands composants allant jusqu’à 3 mètres de longueur et d’un poids maximum de 2 tonnes. Le cobot utilise pour cela son axe longitudinal et se déplace sur celui-ci de A vers B. » Patrick montre du doigt quelque chose comme un rail longitudinal, tandis que le robot se déplace effectivement.

Le jeune responsable d’exploitation explique à Nina que l’élaboration de programmes de soudage n’a rien de sorcier pour les personnes expérimentées. Il suffit de déterminer les points de départ, d’arrivée et de positionnement, de définir les paramètres nécessaires, de simuler la séquence de soudage et de démarrer le processus.

Nina découvre une commande avec de nombreux boutons. Elle ressemble à la console de jeu de son petit frère, qui est passionné par la programmation de robots jouets. Patrick explique qu’il s’agit bien d’une commande robot. « Nous pouvons ainsi programmer des processus complexes qui intègrent par exemple des dispositifs de serrage », précise-t-il.

Nina apprend en outre qu’il est possible de passer du mode cobot au mode robot dans les deux cellules de soudage cobotisé CWC-S et CWC-D. Cela permet d’atteindre des vitesses nettement plus élevées : au lieu de 250 mm/s en mode cobot, il est possible d’atteindre 2 m/s en mode robot. Il n’y a pas de problèmes de sécurité, car les deux installations sont entièrement fermées.

Le meilleur des techniques de soudage

Presque arrivée à la fin de la visite, Nina en apprend encore un peu plus sur l’équipement de soudage des cobots. Tous peuvent être équipés des packs de soudage de pointe tels que Low Spatter Control (LSC), Pulse Multi Control (PMC) ou le mondialement connu Cold Metal Transfer (CMT). Il est aussi évident que les installations présentent toutes des appareils de soudage innovants comme TPS 400i Push, CMT ou iWave CMT.

Patrick poursuit la conversation : « J’espère que cette première journée d’initiation t’a plu. Le soudage est loin d’être aussi inintéressant que certains le pensent, bien au contraire. Évidemment, la formation commence par du soudage manuel, mais une fois que tu maîtrises cela, tu as la possibilité d’élargir progressivement tes compétences, de passer au soudage cobotisé puis au soudage robotisé. La programmation hors ligne des séquences de soudage par ordinateur est particulièrement attrayante. C’est tout à fait faisable au bureau ou à domicile. »

Nina demande : « Les cobots viennent tous de la même entreprise ? Ils se ressemblent beaucoup. » Patrick répond : « Oui, nous faisons confiance aux installations de soudage de Fronius depuis longtemps. Elles nous fournissent une technologie de pointe. En outre, elles sont sûres et fiables. »

À la fin de cette journée passionnante, Nina a même le droit de faire ses premières soudures. Pour ce faire, elle porte des lunettes 3D et utilise un appareil futuriste, le Welducation Simulator. Cela lui rappelle immédiatement les séances de jeux vidéo avec ses amis. Elle trouve ça génial. Patrick regarde par-dessus son épaule et dit : « Waouh, Nina, tu as un vrai talent ! Le résultat est vraiment bon. »

Nina est ravie et pense : « Ce sera peut-être vraiment mon nouveau métier ! »

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire