Tam, gdzie lecą iskry i powstają spoiny, piętrzą się góry papieru. Chociaż zakłady spawalnicze znajdują się pod coraz większą presją, aby poprawiać wyniki ekonomiczne, to biurokracja związana z instrukcjami spawania WPS, uprawnieniami i normami nadal pochłania mnóstwo czasu.

Powszechnie znane normy, takie jak EN 1090 i ISO 9606, są niezbędnym narzędziem zapewnienia jakości spoin w produkcji spawalniczej. Z drugiej strony w praktyce spowalniają one procesy ze względu na dużą ilość pracy administracyjnej. Teraz możesz to zmienić!

Jak przechowywanie danych wpływa na jakość spawania

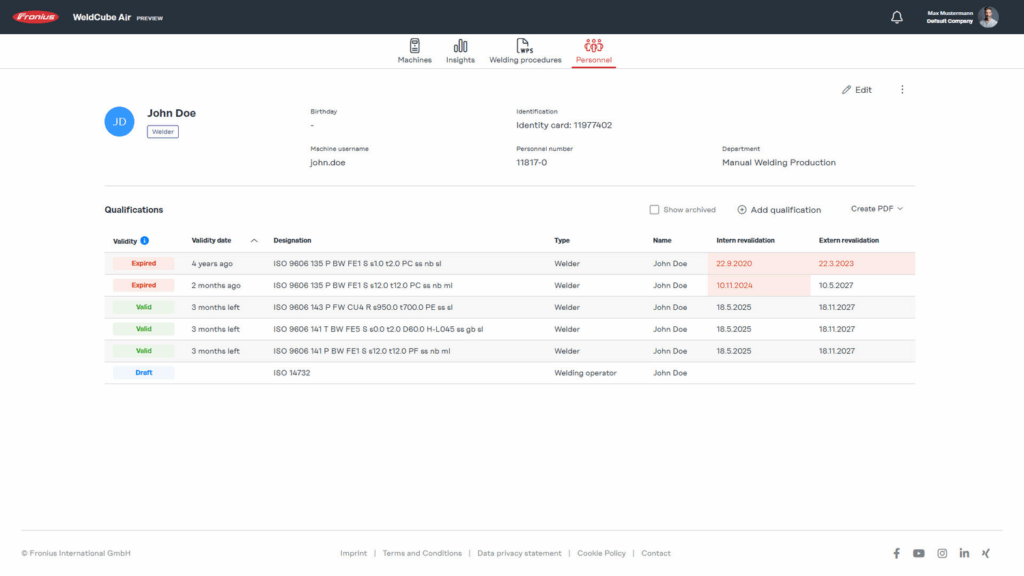

Zanim w ogóle zaczniemy planować spawanie, konieczne jest ustalenie kilku podstawowych kwestii: kto posiada niezbędne uprawnienia, czy są one nadal ważne, czy muszę najpierw przystąpić do egzaminu? Potrzebna będzie też odpowiednia instrukcja spawania.

Gdzie są stosowne dokumenty? – „zapisane gdzieś” w różnych listach i folderach na firmowym dysku. Ta konwencjonalna metoda nie tylko zajmuje dużo czasu, ale także dodatkowo obciąża i tak już nadszarpnięte nerwy.

Franz Bichler zna ten problem aż za dobrze – „Zarządzanie uprawnieniami spawalniczymi oraz przeglądanie i wybieranie odpowiednich instrukcji spawania często zajmuje wiele godzin. Łatwo jest również przeoczyć konieczność przedłużenia uprawnień”.

Od dwóch lat Bichler egzaminuje spawaczy jako International Welding Technologist (IWT) i wydaje im odpowiednie uprawnienia spawalnicze. Coraz więcej firm mówi mu o tym, jaką presję wywiera na nich konieczność poprawy wyników ekonomicznych.

Chaos w danych: manualna kontrola jakości spawania ma swoje granice

Zwłaszcza nadzór spawalniczy musi gwarantować wysokie standardy jakości, a jednocześnie pracować nad racjonalizacją procesów. W gorączce codziennej pracy spawalniczej prawie niemożliwe jest jednak dostrzeżenie możliwych optymalizacji – nie mówiąc już o ich wdrożeniu. Cyfryzacja sposobu pracy wydaje się być zatem bardzo odległa, zwłaszcza w małych i średnich firmach.

„Wielu przełożonych nadal zapisuje dane z egzaminów w arkuszu Excela na swoim komputerze” – mówi Bichler. „To właśnie tam zaczyna się chaos, ponieważ nad konwencjonalnymi ręcznie tworzonymi listami szybko traci się kontrolę”.

Dobrze zorganizowany system zarządzania danymi spawalniczymi zaoszczędziłby wiele pracy, ale przecież „nie ma czasu na uczenie się obsługi skomplikowanych programów” – mówi Joachim Böck, Strategic Product Manager we Fronius International GmbH. Dlatego ta ambitna firma postanowiła wziąć się za rozwiązanie tego problemu i wypełnienie istniejącej luki w cyfryzacji produkcji spawalniczej.

WeldCube Air: platforma do zarzadzania danymi spawalniczymi

Właśnie w tym miejscu do gry wkracza cyfrowa platforma w chmurze WeldCube Air: wbudowana wyszukiwarka umożliwia szybkie znalezienie odpowiednich dokumentów. Przed rozpoczęciem spawania system może sprawdzić, czy dostępna jest odpowiednia instrukcja spawania i wykwalifikowany spawacz z ważnymi uprawnieniami do jej wykonania. Automatyczne przypomnienia zapobiegają przeoczeniu konieczności przedłużenia uprawnień spawalniczych.

Prosta integracja instrukcji spawania dla większej jakości spawania

Zaawansowane oprogramowanie pomaga również w zapewnieniu jakości produkcji spawalniczej. Zgodne z instrukcją spawania parametry (zadania) są wygodnie przesyłane do podłączonych systemów spawania.

Spawacze mogą wtedy odczytać z planu wymagane instrukcje spawania i szybko ustawić odpowiednie parametry na podstawie zadania. Nie tylko zmniejsza to prawdopodobieństwo popełnienia błędu, ale także skraca czas, jaki zajmuje ustawianie.

Wynik: nie trzeba długo szukać i porównywać instrukcji spawania. uprawnień i spawaczy. Ponadto wymuszane jest stosowanie właściwych parametrów, co bardzo obniża ilość błędów. Co jest w tym najlepsze? To, że za testowanie chmury nic się nie płaci!

Platforma WeldCube Air nie wymaga instalacji

Usuwa to główną barierę rozpoczęcia cyfryzacji. Polega ona na tym, że cyfrowe narzędzia nie tylko są drogie, ale też wymagają pracochłonnej i skomplikowanej konfiguracji.

„Intensywnie analizowaliśmy potrzeby naszych klientów i skupiliśmy się na najważniejszych kwestiach, aby bariera rozpoczęcia cyfryzacji była jak najniższa” – Böck objaśnia arkana procesu rozwoju.

Jego celem było zaprojektowanie wdrożenia w taki sposób, aby operacje mogły być płynnie kontynuowane bez konieczności skomplikowanych adaptacji. Dzięki technologii chmury nie jest wymagany żaden dodatkowy sprzęt IT – wystarczy dostęp do Internetu: „Wystarczy podłączyć odpowiedni system spawania Fronius do WeldCube Air przez Internet i gotowe – Böck opisuje, jak prosty jest ten proces.

System do kompleksowego zarządzania jakością spawania

Platforma oferuje jednak coś więcej niż tylko cyfrowe miejsce do przechowywania instrukcji spawania i uprawnień spawalniczych: Ułatwia również scentralizowane zarządzanie wszystkimi inteligentnymi urządzeniami spawalniczymi Fronius. Wystarczy kilka kliknięć, aby znaleźć wszystkie ich instrukcje obsługi i listy części zamiennych lub wygodnie zainstalować aktualizacje oprogramowania w swoich urządzeniach.

Ponadto platforma zawiera przejrzyste zestawienie wszystkich istotnych wskaźników spawania z ostatnich 30 dni. Ułatwia to zdecydowanie kontrolę nad wydajnością produkcji.

Stanowią one solidne podstawy do wywnioskowania potencjalnych optymalizacji. Czas, energia i wydajność materiałowa są szczególnie ważne, dlatego warto przyjrzeć się bliżej na przykład średniemu zużyciu drutu lub czasowi włączenia łuku. Analizy mogą być elastycznie definiowane w zależności od potrzeb: na poziomie pojedynczego urządzenia spawalniczego, zmiany lub całej floty.

Certyfikowana ochrona danych dla maksymalnego bezpieczeństwa

Fronius oczywiście zapewnia bezpieczeństwo potwierdzone certyfikatem (ISO/IEC 27001) i chroni przechowywane dane przed dostępem osób niepowołanych zgodnie z surowymi europejskimi dyrektywami ochrony danych osobowych.

Wybiegając myślą w przyszłość, WeldCube Air zapewnia kompatybilność z obecnymi (TPS/i lub iWave) i przyszłymi urządzeniami spawalniczymi Fronius – aby można było z nich bezpiecznie korzystać przez wiele lat.

Dalszy rozwój platformy w planach

Chmura jest już tak rozwinięta, że niczego nie da się do niej dodać – a może jednak? „Obecnie pracujemy nad rozwiązaniem, które weryfikuje zgodność z instrukcją spawania i tworzy kompleksowe raporty na potrzeby audytów” – Joachim Böck ujawnia, w jakim jeszcze aspekcie WeldCube Air będzie wyręczać firmy. „W przyszłości chcemy również udostępnić protokoły kalibracji bezpośrednio na platformie”.

Czy przejmujesz się przyszłością spawania? Więcej informacji na temat cyfryzacji można znaleźć pod hasłami plan kolejności spawania i cyfrowa dokumentacja danych spawania na naszym blogu.

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy