Co ma wspólnego jeden z najbardziej popularnych w terenie i jednocześnie najbardziej użytecznych na co dzień pojazdów na świecie z dokumentacją danych spawalniczych? Wielki prześwit oraz ogromna głębokość brodzenia mercedesa klasy G wskazują na jedno: ten pojazd musi sprostać najtrudniejszym warunkom w terenie – jednocześnie musi on zawsze zapewniać siłę uciągu i trwałość. Gdy mercedes klasy G jest narażony na mocne uderzenia przy dużej prędkości w trudnym do pokonania terenie, oznacza to także nieprzerwanie wysokie obciążenia dla wszystkich spoin. Dlatego zapewnienie jakości oraz optymalizacja procesów produkcyjnych na podstawie dopracowanego systemu zarządzania danymi spawalniczymi jest tutaj kwestią zasadniczą.

Produkcja ram do mercedesa klasy G w firmie Magna Presstec

Najwyższe wymagania jakościowe względem klasy G – wymagane przez producentów, a także użytkowników końcowych – mają również odzwierciedlenie w popycie: ten luksusowy samochód terenowy cieszy się stale rosnącym zainteresowaniem. Aby móc pokryć rosnące zapotrzebowanie, konieczny stał się wzrost stopnia automatyzacji produkcji ramy podwozia.

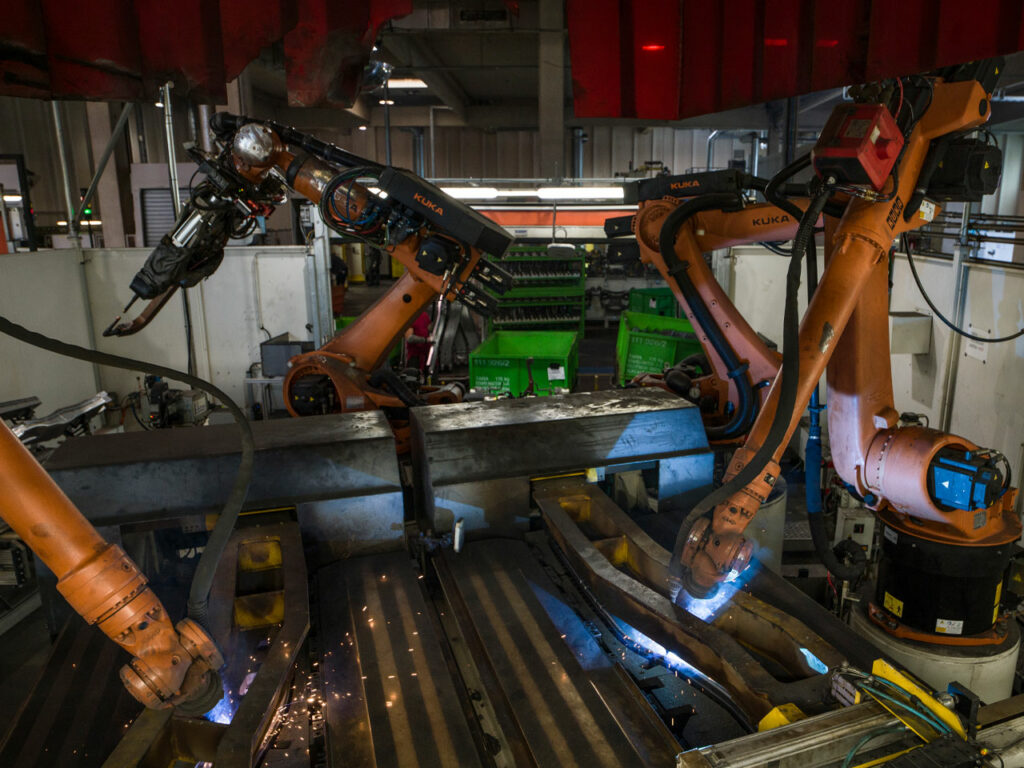

Ta zaawansowana linia produkcyjna dostawcy Tier 1, firmy Magna Presstec w Lebring (południowa Austria), posiada ważną zaletę: zrobotyzowane systemy spawalnicze i transportowe na długości 100 metrów idealnie ze sobą współpracują. Wyjątkowo szybki, bardzo precyzyjny i sterowany cyfrowo proces spawania impulsowego (PMC firmy Fronius) spełnia wysokie wymagania względem niezbędnej technologii łączenia.

Linia produkcyjna jest wyposażana w poszczególne części na początku procesu produkcyjnego. Co 10 minut całkowicie gotowa rama podwozia mercedesa klasy G – zawieszona na suwnicy jak za dotknięciem czarodziejskiej różdżki – opuszcza halę produkcyjną.

Wyjątkowa złożoność: szczegółowy opis autonomicznej produkcji na najwyższym poziomie

„Wymagamy od siebie tego, aby wszystkie ramy były bezwzględnie identyczne. Odchylenia należy wyeliminować”, zdecydowanie podkreśla Kurt Hartmann, kierownik produkcji i osoba nadzorująca spawanie w firmie Magna Presstec.

Budowa przedniej i tylnej części: „Produkcja odbywa się w trzech sekcjachi”, wyjaśnia szczegółowo Hartmann. „Przednia i tylna część (ramy) – czyli dwa pierwsze odcinki linii produkcyjnej – są produkowane równocześnie. Ekipa pracowników zaczyna od oprzyrządowania systemów spawalniczych.

W celach następuje łączenie komponentów za pomocą robotów spawalniczych. Robot manipulacyjny podnosi gotowe komponenty, transportuje je do kolejnej komórki i ustawia je w odpowiedniej pozycji. Na końcu każdego odcinka znajduje się cela, która jest niedostępna dla pracowników. Służy ona do spawania długich spoin. Cele służą także jako stanowiska do schładzania lub jako stanowiska do montażu złożonych komponentów: tutaj następuje złożenie dolnej i górnej części podłużnicy, ustawienie w odpowiedniej pozycji i spawanie pod ciśnieniem”.

Dolna część: „W dolnej części – na ostatnim etapie produkcji – następuje łączenie przedniej i tylnej części. Rama przyjmuje swoją wyrazistą formę”, wyjaśnia Hartmann. Ostatnie czynności produkcyjne obejmują sztancowanie wystających punktów mocowania podwozia. Dodatkowo w procesie zgrzewania łukowego następuje wspawanie w ramę 192 trzpieni. Następnie inspektor kontroluje jakość spoin, usuwa ostatnie odpryski spawalnicze i w razie potrzeby poprawia niedokładne spoiny.

W celu zapewnienia całkowitej jakości odbywa się stuprocentowy pomiar ramy za pomocą sterowanego robotem lasera pomiarowego. Po ostatniej kontroli ramy wyjeżdża ona z danego odcinka linii za pomocą urządzenia Power&Free (przenośnika). Następnie odbywa się przekazanie do kolejnych etapów procesu.

W celu zapewnienia jakości: monitorowanie danych spawalniczych za pomocą oprogramowania WeldCube Premium

Jednak sam doskonały proces spawania nie wystarczy do tego, aby firma Magna Presstec była w stanie spełnić ogromne wymagania jakościowe klasy G. Do tego potrzebny jest system, który zastępuje brakujące „oczy” na 100 metrach linii produkcyjnej – czyli system, który zapewni 100% monitoring i pełną dokumentację procesu spawania.

„Na hali produkcyjnej oprogramowanie WeldCube Premium jest istotnym filarem naszego systemu zarządzania jakością”, mówi z przekonaniem Hartmann. „Bezwzględna identyfikowalność każdej spoiny ma dla nas ogromne znaczenie. Przeszkoleni pracownicy na stanowiskach kontroli jakości otrzymują za pośrednictwem terminala najdokładniejsze informacje: czy są podejrzane lub rzeczywiście wadliwe spoiny?

Dzięki WeldCube – czyli na podstawie danych spawalniczych – są ujawnianie możliwe wadliwe miejsca, które są poddawane szczegółowej kontroli wzrokowej i w razie potrzeby wady są korygowane. Dopiero wtedy rama klasy G jest zwalniania do dalszych kroków procesowych.” Wszystkie dane są następnie wykorzystywane do optymalizacji zautomatyzowanych procesów spawalniczych.

Od monitoringu do konserwacji zapobiegawczej

„Ponieważ oprogramowanie WeldCube Premium rejestruje bez wyjątku każdy milimetr spoiny, za pomocą narzędzi analitycznych możemy z łatwością obliczyć koszty materiałów eksploatacyjnych, takich jak gaz i drut spawalniczy. Jednak widzimy tutaj znacznie większy potencjał: jeden punkt jest pewny Predictive Maintenance (konserwacja zapobiegawcza) – czyli możliwość zamawiania materiałów eksploatacyjnych i surowców na czas i w odpowiedniej ilości”, Hartmann opisuje planowane działania w przyszłości.

„Konserwacja zapobiegawcza za pomocą oprogramowania WeldCube Premium mogłaby nam dodatkowo przynieść potencjalne ogromne oszczędności – na przykład, gdy moduł zarządzania danymi spawalniczymi zadaje dokładne interwały konserwacyjne. Mielibyśmy również zawsze dokładną wiedzę na temat stanu końcówek prądowych, końcówek palników, palników i podajników drutu. Dzięki temu moglibyśmy we właściwym momencie serwisować te urządzenia, co pozwoliłoby zapobiegać błędnym spoinom, poprawkom lub nawet powstawaniu odrzutów”.

Do zadań specjalnych: tylko specjaliści!

Jednak dokumentacja i analiza danych spawalniczych nie wystarcza firmie Magna Presstec: „Poza tym już teraz korzystamy z oprogramowania Central User Management (CENTRUM) – które również wspomaga nas w zakresie zarządzania jakością. Używamy go do centralnego zarządzania uprawnieniami użytkowników i uprawnieniami spawania. Spawacze muszą się logować w urządzeniu spawalniczym za pomocą karty czipowej. Dzięki temu możemy mieć pewność, że wyłącznie pracownicy wykwalifikowani do określonych zadań pracują we właściwym miejscu, korzystając z przewidzianych do tego parametrów. W ten sposób optymalnie eliminujemy kolejne źródła błędów”, mówi z przekonaniem Hartmann.

Rozwiązania Fronius związane z dokumentacją danych spawalniczych

Oprogramowanie wykorzystywane przez firmę Magna Presstec zostało w całości opracowane przez firmę Fronius. Począwszy od WeldCube Premium, a skończywszy na Central User Management, wszystkie te produkty powstały wskutek intensywnej wymiany informacji z firmą Magna Presstec: dopiero poprzez długotrwałe testy prototypów na produkcji w firmie Magna udało się pozyskać niezbędne informacje i dopracować je na tyle, aby można było je wprowadzić na rynek.

Zachęcamy do obejrzenia naszego krótkiego dokumentu na temat produkcji ram do mercedesa klasy G u dostawcy Tier 1, w firmie Magna Presstec:

W przypadku zainteresowania również naszymi zorientowanymi na przyszłość rozwiązaniami do wspomagania produkcji autonomicznej, tutaj można uzyskać dodatkowe informacje na temat produktów.

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy