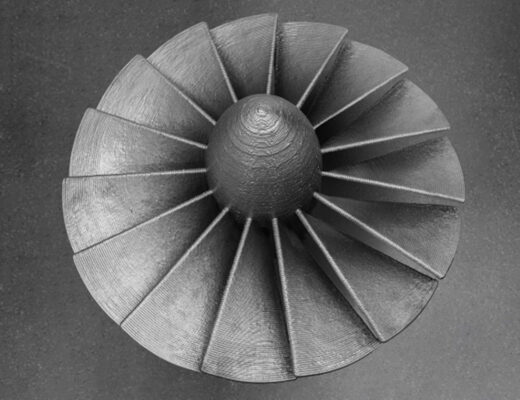

Nowoczesna koparka niczym ogromny mechaniczny siłacz unosi bez trudu 20 ton ziemi, kamieni i żwiru. Tak zwane „yellow goods”, czyli koparki, ładowarki kołowe, buldożery i maszyny rolnicze muszą sprostać ekstremalnym obciążeniom. Oprócz manewrowania z obciążeniem po nieutwardzonym podłożu maszyny te muszą wytrzymywać potężne naprężenia i siły rozciągające podczas ruchów towarzyszących kopaniu, podnoszeniu i przenoszeniu ładunku.

To ogromne wyzwanie dla połączeń, które mają trzymać razem elementy nośne tych maszyn. Każda spoina musi być wykonana bez zarzutu, aby uniknąć pęknięć i złamań, które mogłyby doprowadzić do awarii, czy w najgorszym razie do wypadku podczas pracy.

Wysokie standardy i wymagania

W produkcji Yellow Goods trzeba często łączyć ze sobą ciężkie blachy stalowe. Elementy o grubościach powyżej 50 mm i spoiny o metrowej długości nie są tutaj wyjątkiem, lecz regułą. Oprócz jakości spoin istotne znaczenie ma też ich wygląd, ponieważ wiele widocznych spoin wpływa istotnie na wizerunek produktu jako całości. Z tego powodu nieodzowne są postępowe technologie spawania.

Spawanie tandemowe zapewnia optymalną objętość wypełnienia

„Wyzwania przy spawaniu w branży Yellow Goods polegają na niezawodnym wypełnianiu szczelin wynikających z tolerancji wymiarowych elementów i wypełnianiu dużych objętości spoin”, mówi Bernd Rutzinger, menedżer segmentu Yellow Goods we Fronius Perfect Welding. Do tego potrzeba długiego cyklu pracy i wysokiej wydajności stapiania, aby móc zapewnić niezbędną objętość wypełniania, a także precyzyjnej regulacji drutu elektrodowego. Jak to zrobić? „Poprzez spawanie tandemowe”, odpowiada ekspert.

Niezawodny proces przy stali o podwyższonej wytrzymałości

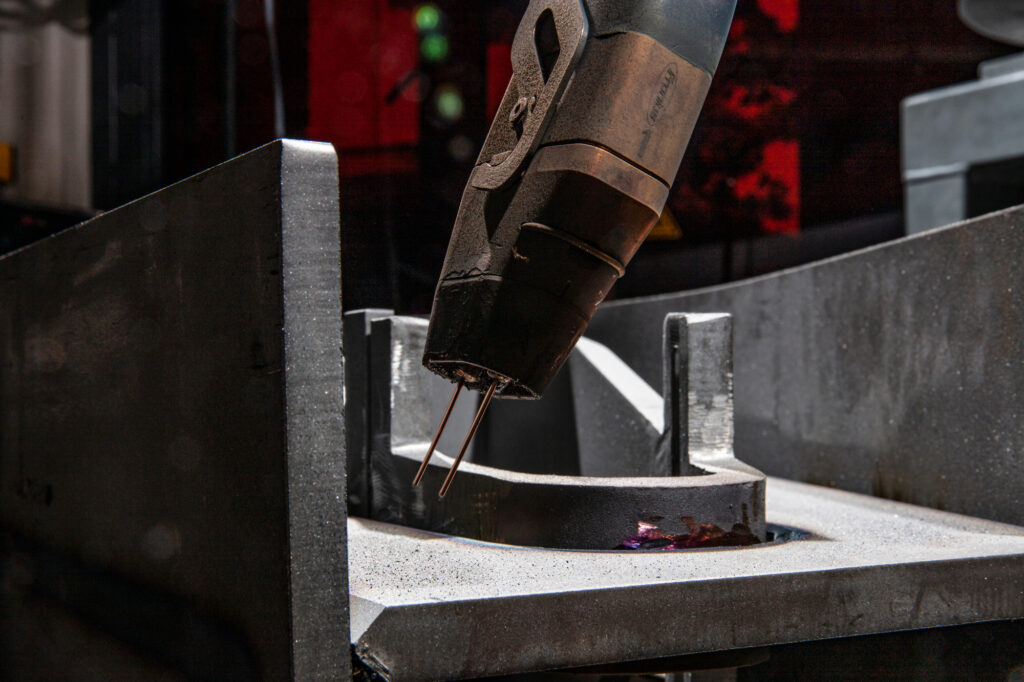

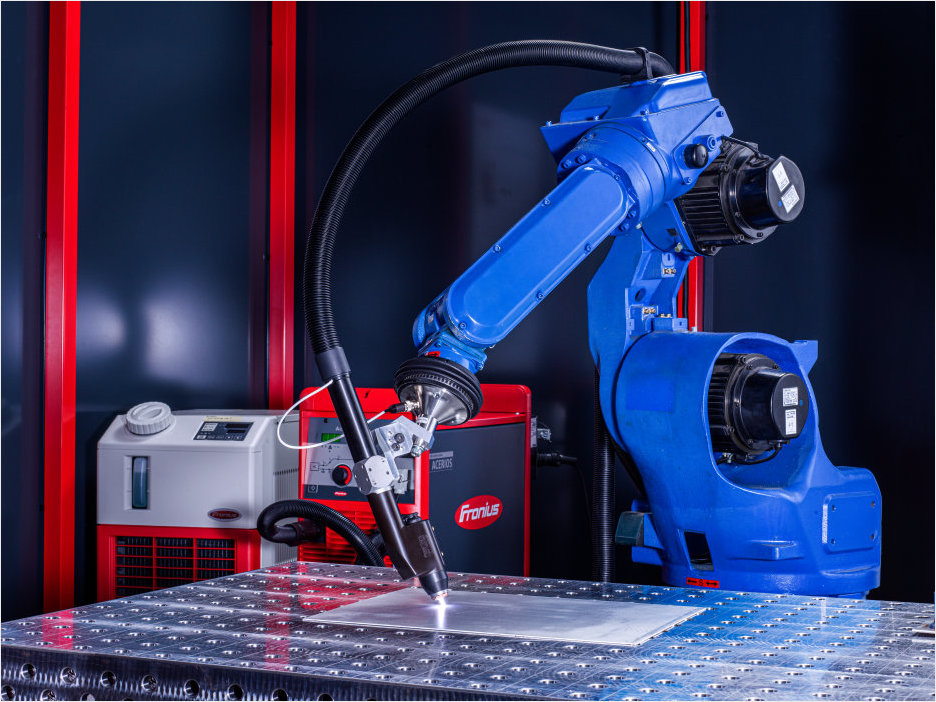

Spawanie tandemowe oznacza wysokowydajne spawanie MIG/MAG za pomocą dwóch drutów elektrodowych. Proces ten odbywa się całkowicie automatycznie, jest zatem realizowany przez roboty. Z jednej strony podnosi to prędkość spawania, z drugiej strony możliwa jest większa wydajność stapiania. Ponieważ jednocześnie stapiane są dwa druty elektrodowe, proces ten nadaje się zwłaszcza do wypełniania większych szczelin, jakie często spotyka się w branży Yellow Goods.

Drut elektrodowy biegnie w dwóch odizolowanych od siebie elektrycznie końcówkach prądowych, przez co powstaje odrębny potencjał elektryczny. Zaletą tej odrębności jest to, że łuki spawalnicze można regulować indywidualnie i pomimo odmiennej mocy dokładnie dopasować do siebie nawzajem.

Dwukrotnie szybciej przy niezmiennej jakości

Mimo to oba druty znajdują się w tej samej osłonie gazowej i tworzą wspólne jeziorko spawalnicze. Ich zadania są przy tym różne: przedni drut, określany jako „lead”, odpowiada za wtopienie. Drugi drut (tzw. „trail”) służy zasadniczo do wypełniania objętości spoiny.

Uzyskiwana przez to wyższa wydajność stapiania umożliwia osiągnięcie wyższych prędkości spawania i skrócenie czasu produkcji w porównaniu do spawania z jednym drutem. Poza tym ręczne poprawki są konieczne tylko od czasu do czasu, co również przyspiesza produkcję. „Za procesem tym przemawia jednak przede wszystkim wysoka jakość i dobry wygląd spoiny”, dodaje Bernd Rutzinger.

Zmiana z dwóch na jeden drut

Spawanie tandemowe jest przez to nie tylko oszczędniejsze, jeśli chodzi o czas, ale zapewnia także jakościowo doskonałe rezultaty spawania. Proces jest przy tym w dużej mierze elastyczny. Łuki spawalnicze można kontrolować niezależnie i precyzyjnie regulować. Pozycje wymuszone podczas spawania da się wyeliminować znacznie łatwiej dzięki możliwości zmiany kierunku uchwytu spawalniczego.

Dzięki temu przy trudno dostępnych spoinach można zmienić korpus palnika, przechodząc z tandemowego na drut pojedynczy. Powstaje przy tym większe okienko aplikacyjne, co zwiększa również możliwości zastosowania urządzenia. Nie trzeba przy tym przerywać procesu spawania: przełączanie z dwóch drutów na jeden odbywa się za pośrednictwem kontrolera TWIN, który jest połączony ze sterowaniem robota. Poza tym istnieje możliwość spawania różnymi łukami na obu drutach, np. łukiem natryskowym i PMC (Pulse Multi Control).

Liczy się sprawna koordynacja

Pomimo licznych zalet przy spawaniu tandemowym trzeba pamiętać o paru rzeczach. Największa trudność polega na sprawnym sterowaniu oboma łukami. Pomaga w tym nasz system spawania TPS/i TWIN, który dysponuje inteligentnymi parametrami spawania. Korekta długości łuku spawalniczego i stabilizator wtopienia to dwie funkcje, które są używane razem, aby skompensować nieznaczne odchylenia, takie jak wahania odstępu pomiędzy końcówką prądową a elementem spawanym, albo niedoskonałości wstępnej obróbki elementów.

Synchronizacja łuków spawalniczych dzięki inteligentnym funkcjom wspomagającym

System spawania TPS/i TWIN bazuje na dwóch niezależnych urządzeniach spawalniczych, dwóch podajnikach drutu i dwóch końcówkach prądowych. Elektrycznie izolowane końcówki prądowe znajdują się przy tym w jednym korpusie palnika. Po wprowadzeniu zaledwie paru wstępnych ustawień, takich jak prędkość podawania drutu czy napięcie spawania, system TWIN jest już gotowy do pracy.

Oba urządzenia spawalnicze są koordynowane poprzez kontroler TWIN, który zarazem funkcjonuje jako interfejs do intuicyjnego sterowania robotem. Taki system spawania świetnie nadaje się do spawania stali niskostopowych i stali o podwyższonej wytrzymałości, przez co jest doskonałym rozwiązaniem w branży Yellow Goods. „Nowy system TPS/i TWIN jest łatwy w obsłudze dzięki synchronizacji i wyświetlaczowi tekstowemu, zapewnia efektywność procesu produkcji, redukuje liczbę koniecznych poprawek i podnosi wydajność pracy”, podsumowuje Rutzinger.

Omnibus w sektorze Yellow Goods

Z inteligentnym wspomaganiem czy bez — spawanie tandemowe przyjęło się jako sprawdzona metoda łączenia materiałów o znacznej grubości. Jak prawdziwy superbohater wśród procesów spawania, z łatwością radzi sobie z najtrudniejszymi zadaniami przy spawaniu elementów maszyn przeznaczonych na place budowy i do pracy w polu.

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy