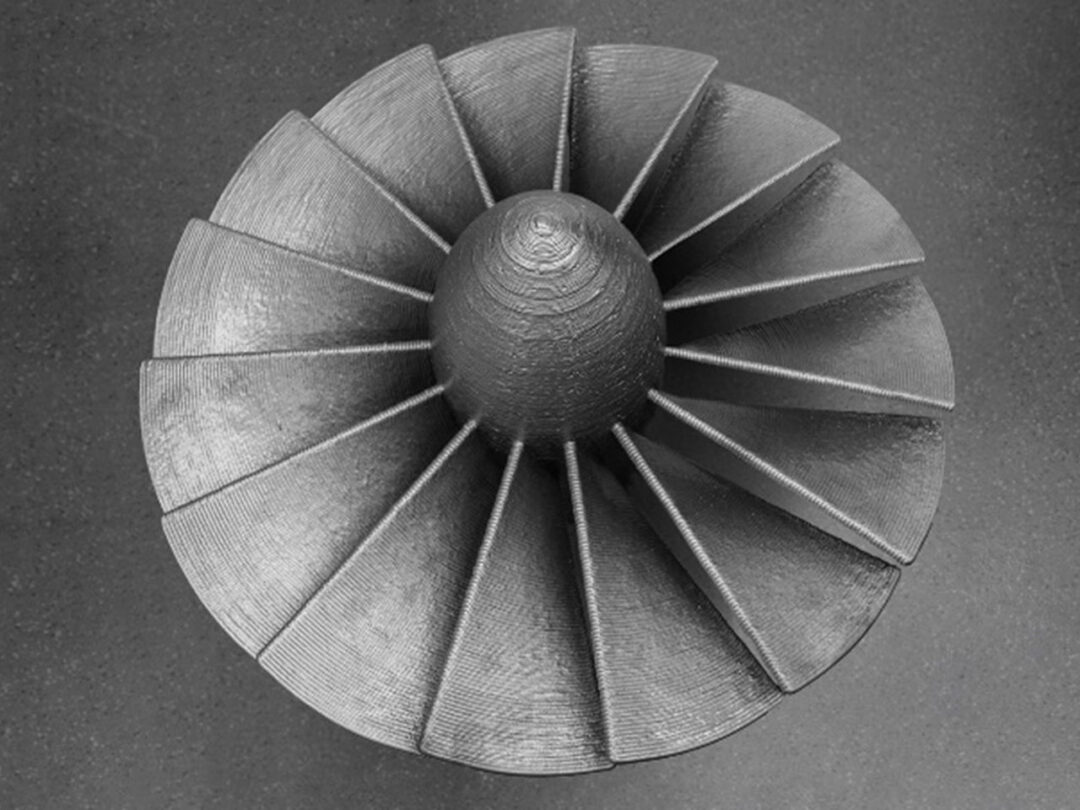

Je zřejmé, proč roste počet společností zabývajících se výrobou kovových konstrukcí, které sází na 3D tisk – v průmyslovém žargonu známý jednoduše jako WAAM (Wire Arc Additive Manufacturing): Široká škála možností přizpůsobení, kterou nabízejí moderní výrobní zařízení, je následována přáním individuálních řešení na míru. Stále znovu a znovu potřebujeme nestandardní náhradní díly v co nejkratší době. A při konstrukci prototypů chceme nejen ušetřit náklady na nářadí, ale také zkrátit dobu vývoje. Při plnění všech těchto požadavků se uplatní silné stránky aditivní výroby. Geometrie dílů, které se ještě včera zdály nemožné, se nyní realizují vrstvu po vrstvě pomocí 3D tisku z kovů, a to přesně ve chvíli, kdy je potřebujeme.

WAAM – méně materiálu, nižší hmotnost, nižší náklady

Porovnáme-li 3D tisk z kovů s obráběcími procesy, jako je frézování, je zřejmé, že Wire Arc Additive Manufacturing spotřebuje výrazně méně materiálu. Čím vyšší jsou ceny surovin, tím rychleji se tento typ aditivní výroby vyplatí.

Nákladně vyrobené formy, které potřebujeme k lití, také nejsou nutné. Místo toho můžeme pomocí moderní svařovací technologie vyrábět složité, topologicky optimalizované kovové díly vrstvu po vrstvě podle receptu. V technickém žargonu se takové pokyny nazývají Additive Manufacturing Procedure Specification (AMPS). AMPS obsahuje vše, co potřebujeme pro dokonalý „proces tisku“: jednotlivé postupy svařování (Deposition Procedure Specifications, zkráceně DPS), certifikáty obsluhy a materiálu a také kinematickou strategii, kterou potřebujeme pro plánování dráhy a řízení pohybu svařovacího robota.

Certifikáty materiálu zaručují kvalitu svařovacích drátů odpovídající požadavkům výroby. Certifikáty obsluhy zajišťují, že robotické svařovací buňky DED-Arc, které se běžně používají v aditivní výrobě, obsluhují pouze odborní specialisté. DED-Arc je zkratka pro Directed Energy Deposition Arc, což je oblouk pro odtavování svařovacího drátu po vrstvách.

„Při optimalizaci topologie chceme zajistit ideální rozložení materiálu dílů. Přesněji řečeno, cílem je snížit hmotnost při zachování tuhosti,“ vysvětluje odborník na 3D tisk z kovů Philipp Roithinger a pokračuje: „Typickým použitím jsou bionické struktury převzaté z přírody, s nimiž se setkáváme například v leteckém a kosmickém průmyslu. Další výhodou 3D tisku z kovů je možnost decentralizované výroby. Nezávisle na lokalitě nejsou zapotřebí žádné výrobní linky, jako je tomu u sériové výroby. Aditivní výroba se svařovacím drátem se vyznačuje speciálně vybavenými robotickými svařovacími buňkami, které lze flexibilně používat kdekoli na světě. Všude tam, kde chceme u kovových konstrukcí redukovat hmotnost, materiál, náklady a dopad na životní prostředí, se nyní stále více spoléháme na 3D tisk z kovů.“

Nepostradatelný pro 3D tisk z kovů je stabilní oblouk jako u CMT

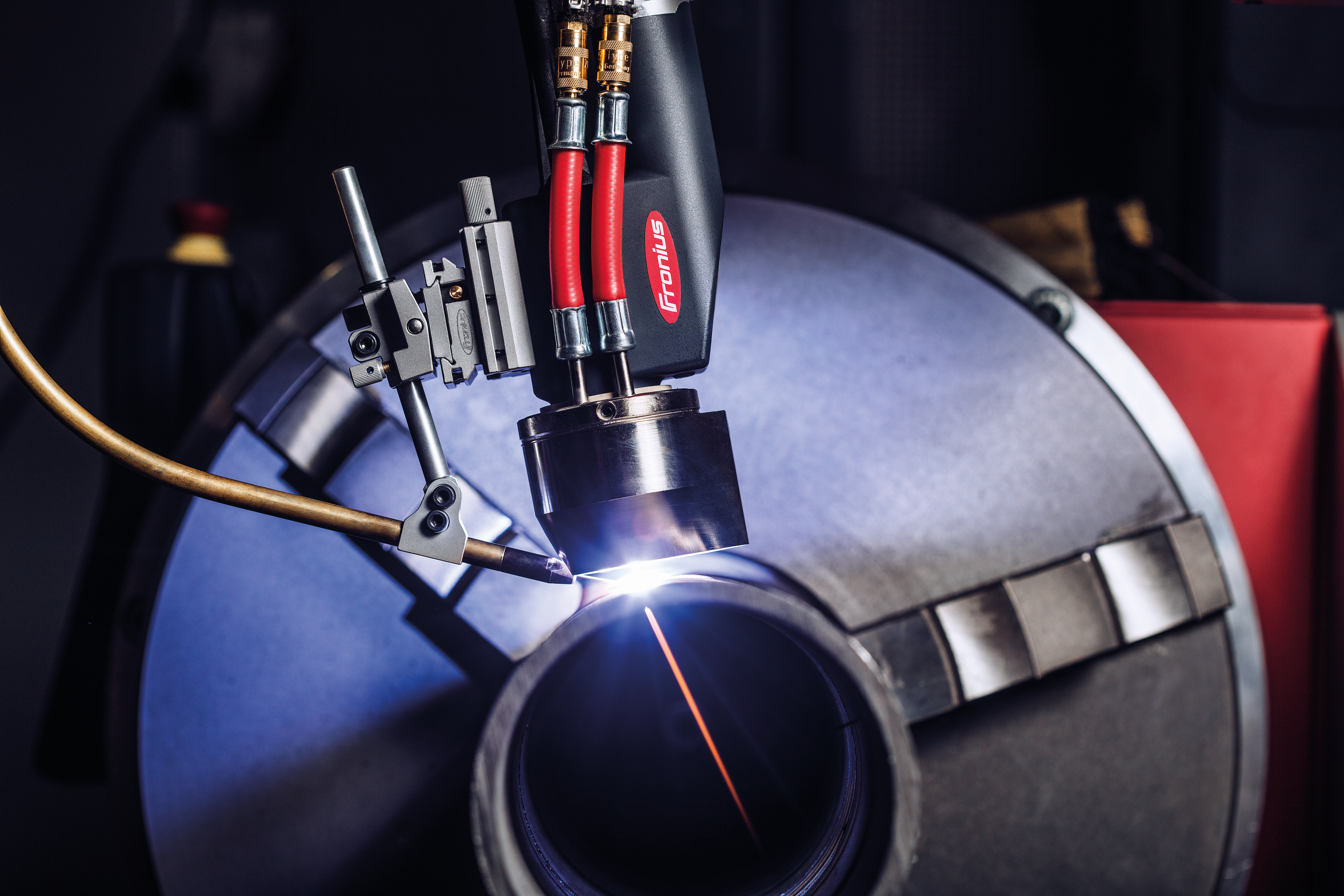

Abychom dosáhli požadované kvality, potřebujeme pro aditivní svařování extrémně stabilní svařovací proces, například CMT (Cold Metal Transfer). CMT je „studený“ proces s krátkým obloukem, který udržuje nízký vnos tepla navzdory vysokému odtavnému výkonu. Funguje to proto, že uvolnění kapky je vyvoláno vratným pohybem drátové elektrody.

Při konvenčním procesu s krátkým obloukem, který je pro WAAM méně vhodný a generuje vyšší vnos tepla, se drát plynule pohybuje směrem ke svařenci – na rozdíl od CMT. Jakmile se změklý konec drátu dotkne tavné lázně, dojde ke zkratu. Velká část kapalného svařovacího drátu vteče do tavné lázně – následuje tzv. uvolnění kapky. Ve fázi zkratu směřuje svařovací napětí k nule, zatímco proud stoupá na vysokou hodnotu, zkrat se přeruší a oblouk se znovu zapálí.

Uvolnění kapky a opětovné zapálení oblouku probíhá v procesu CMT kontrolovanějším způsobem a s menším vnosem energie než u krátkého oblouku – a to zpětným pohybem drátové elektrody ve fázi zkratu. V závislosti na charakteristice pro přídavný materiál, ochranný plyn a průměr elektrody probíhá vratný pohyb drátu ve frekvenčním rozsahu 50 až 170 Hz.

Vnos tepla při svařování CMT je až o 33 % nižší než u běžného krátkého oblouku. Tento proces je proto ideální pro aditivní svařování, kde cyklické navařování svarových housenek způsobuje vysoký vnos tepla. Pokud je teplota dílu příliš vysoká, zhoršuje to vlastnosti materiálu a vede k čekacím dobám. V takovém případě je nutné svařovací proces přerušit, dokud svarové vrstvy nevychladnou. Kolísání vzdálenosti kontaktní trubice je u CMT méně kritické, oblouk zůstává stabilní a jednodrátový systém poskytuje další stupeň volnosti při programování robota.

CMT Additive Pro: cílený vnos tepla pro konstantní vrstvení

Proces CMT podporuje funkce, které jsou vhodné zejména pro 3D tisk z kovů, například „korekci výkonu“. Ta zajišťuje, že použitý elektrický výkon lze přesně přizpůsobit příslušné fázi procesu – vrstvení a vnosu tepla. Odtavný výkon přitom zůstává konstantní.

„Díky funkcím CMT Additive Pro, např. korekci výkonu nebo stabilizátoru depozice (Deposition Stabilizer), které jsme vyvinuli speciálně pro aditivní výrobu, můžeme cíleně řídit příkon, a tím i výšku a šířku svarového spoje,“ pokračuje Philipp Roithinger.

Pokud je nutné během vrstvení znovu zahájit svařování – z důvodu výměny prázdných bubnů s drátem – může to být zdrojem chyb, které by se neměly podceňovat. Jakékoli vzniklé neprovaření nebo převýšení svarů v místě zahájení svařování by výrazně zhoršily kvalitu aditivně vyráběných dílů. Zde přichází na pomoc funkce pulzního horkého startu (Pulsed-HotStart). Pokud je aktivní, dosáhne se při opětovném zahájení svařování v pulzním oblouku tolik průvaru, kolik je třeba, a výška vrstvy se udržuje konstantní.

Servis 360° v prototypovém centru Fronius

V prototypovém centru v rakouském Welsu poskytujeme široce diverzifikovaný balíček služeb. Zahrnuje studie proveditelnosti, řešení na míru pro individuální požadavky zákazníků, optimalizaci procesu a výrobu prototypů – v koordinaci s našimi zákazníky a přísně důvěrně. Při konstrukci prototypů chceme co nejvíce zkrátit dobu od vývoje po uvedení výrobku na trh. K tomu využíváme veškerý potenciál našich svařovacích technologií.

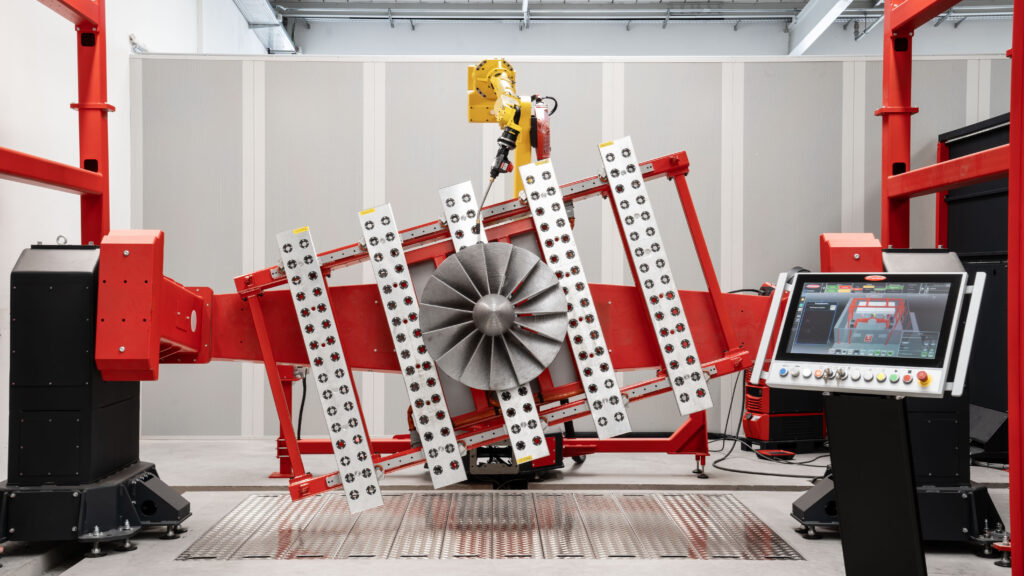

V případě potřeby poskytují naši odborníci podporu nejen při konstrukci prototypů, ale také při předsériové výrobě. Pomáhají s bezproblémovým zahájením robotického 3D tisku z kovů a poskytují platná doporučení ohledně svařovacího procesu, hospodárnosti, kvality a výroby. V prototypovém centru o rozloze přibližně 900 m² jsou k dispozici robotické systémy s pokročilou svařovací, senzorovou a měřicí technikou. K dispozici je také svařovací laboratoř, kde lze provádět nedestruktivní i destruktivní zkoušky dílů. Náš balíček kompletních služeb zahrnuje offline programování, simulace, metalurgické analýzy, 3D měření dílů, dokumentaci svařovacích dat a mnoho dalšího.

Nové standardy pro 3D tisk z kovů

V různých průmyslových odvětvích se nyní objevují první standardy pro aditivní výrobu na bázi oblouku. Společně se společností Linde Engineering, která poskytla případ použití, výrobcem drátů Migal.co a společností TÜV Süd Deutschland jsme ve společnosti Fronius pracovali na kvalifikaci vzorku aditivně vyrobené tlakové nádoby v podobě trubkové odbočky. Byla přezkoumána použitelnost návrhu normy preEN 13445-14 pro použití aditivně vyráběných tlakových nádob.

Při 3D tisku z kovů je zásadní kvalita použitých materiálů. V tomto konkrétním případě byla zvolena přirozeně tvrdá tvářená slitina hliníku. Díky své vynikající houževnatosti při nízkých teplotách až do -273 °C je tento materiál, který se používá také v lehkých konstrukcích, obzvláště vhodný pro stavbu potrubních systémů.

Výše uvedený návrh evropské normy zohledňuje celý hodnotový řetězec aditivní výroby, včetně všech nezbytných podrobností o monitorování. To má zajistit, aby byly řádně splněny základní bezpečnostní požadavky definované ve směrnici o tlakových zařízeních.

Během kvalifikace vzorku jsme zkontrolovali a zdokumentovali celý procesní řetězec od návrhu, přes konstrukci, výrobu, plánování dráhy a monitorování procesu až po závěrečnou tlakovou zkoušku.

Podrobné informace o kvalifikaci vzorku tlakové nádoby s konečnou certifikací CE od společnosti TÜV-Süd nabízí toto video: YouTube

Perfect Welding Blog

Perfect Welding Blog

Žádné komentáře