Les installations et robots de soudage ont beau créer des conditions de base optimales pour le soudage MIG/MAG, c’est à l’avant, au niveau du col de cygne, que se trouve le cœur de l’action. Des températures pouvant atteindre 15 500 degrés, des projections de métal liquide et des frottements permanents du fil d’apport : les forces thermiques et mécaniques exercées sur les pièces d’usure telles que les tubes contact et les buses de gaz sont colossales. Alors que faire pour reculer au maximum l’inévitable fin de vie de ces pièces ?

Il est préférable de remplacer aussi rarement que possible les pièces d’usure telles que les tubes contact, les buses de gaz ou les gaines guide-fil dans les faisceaux de liaison : ainsi, les clients participent à la préservation de l’environnement tout en réduisant les coûts de production.

De manière générale, des pièces d’usure parfaitement adaptées aux installations de soudage et au matériau à souder tiennent nettement plus longtemps. L’acier et les alliages CrNi requièrent donc des pièces d’usure différentes de celles utilisées pour le soudage de l’aluminium ou pour les applications CuSi.

Avant d’en venir à ces 4 mesures pour faire des économies, il faut d’abord répondre à une question : pourquoi les pièces d’usure cessent-elles de fonctionner avec le temps ?

Le tube contact : un contact permanent, une usure permanente

Pas de soudage MIG/MAG sans tube contact : aussi appelé buse de contact, c’est grâce à cette pièce que le courant est transmis au fil d’apport. Ce transfert a lieu par « contact par frottement », ce qui signifie que le fil et le tube se touchent et se frottent en permanence.

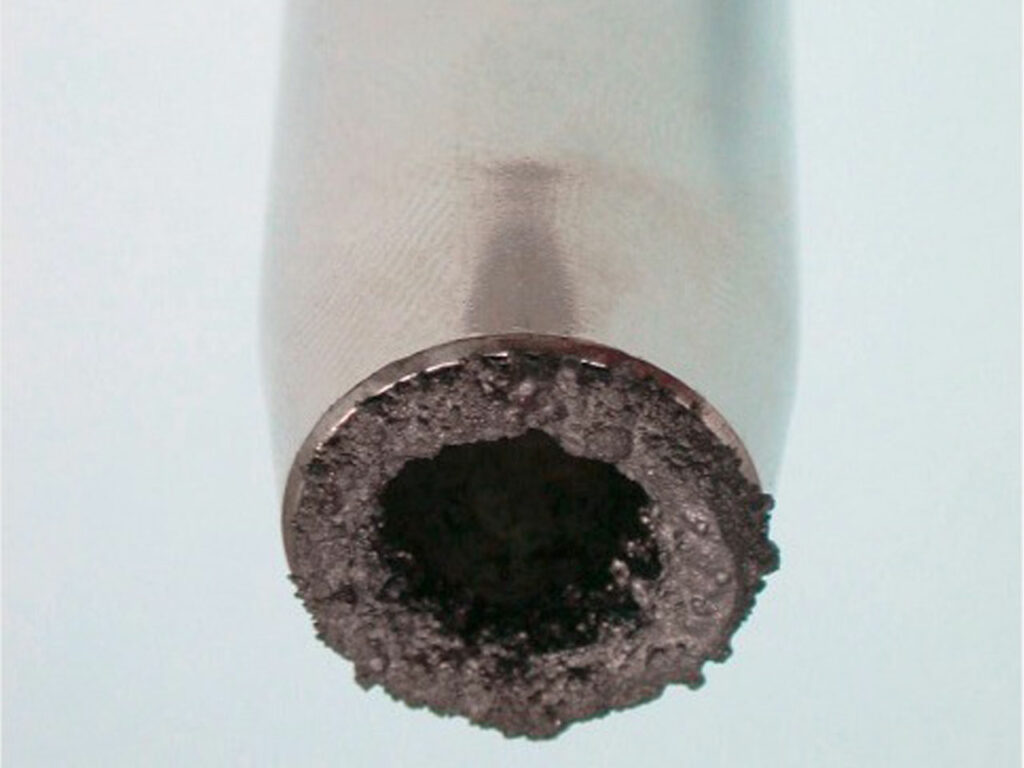

L’usure par frottement est donc l’une des principales raisons pour lesquelles les tubes contact deviennent inutilisables avec le temps. Le frottement permanent du fil modifie la structure intérieure du tube contact jusqu’à ce qu’il n’y ait plus de contact permanent entre le fil d’apport et le tube contact. Le transfert de courant devient alors instable, tout comme l’arc électrique. Le tube doit donc être remplacé.

Le contraire peut aussi arriver : l’usure du fil et la chaleur extrême à l’intérieur du tube contact peuvent provoquer la formation d’une couche d’alliage. Dans ce cas, le tube contact grandit progressivement par l’intérieur, jusqu’à bloquer le dévidoir.

Les buses de gaz pour éviter les projections

La buse de gaz est la deuxième pièce d’usure principale du col de cygne d’une torche de soudage MIG/MAG. C’est elle qui forme la cloche de gaz de protection au-dessus de l’arc électrique. La température a une influence décisive sur la durée de vie des buses de gaz : si la buse est trop chaude, un plus grand nombre de projections s’y collent. Celles-ci peuvent fusionner avec la buse de gaz et ne peuvent donc plus être retirées. Si la buse est froide, les projections se contentent de rebondir dessus.

Il est crucial d’utiliser différents types de buses pour l’acier et l’aluminium : les buses de gaz pour l’aluminium disposent généralement d’un revêtement qui permet de retirer plus facilement les projections d’aluminium, relativement souples.

Les gaines guide-fil, la vie intérieure des faisceaux de liaison

La gaine guide-fil mène le fil d’apport à travers le faisceau de liaison, ce qui provoque un frottement et une usure de la gaine avec le temps. Les gaines guide-fil vont du connecteur FCS de la source de courant au tube contact du col de cygne.

Afin d’assurer une durée de vie optimale et de réaliser les process de soudage souhaités en toute sécurité, il convient d’utiliser systématiquement des gaines guide-fil parfaitement adaptées à l’installation de soudage utilisée en termes de structure et de diamètre intérieur.

Alors, que faire pour réduire au maximum l’usure des buses de gaz et des tubes contact ?

Tandis que la durée de vie d’une gaine guide-fil dépend essentiellement du choix du produit, les choses sont un peu plus complexes en ce qui concerne les tubes contact et les buses de gaz. Ces 4 mesures vous permettront d’utiliser ces pièces nettement plus longtemps :

Mesure 1 : faire correspondre parfaitement le tube contact au fil d’apport

Un bon ratio entre le fil d’apport et le tube contact (concrètement, entre le diamètre du fil et le diamètre de perçage du tube contact) détermine largement la durée de vie du tube contact.

Différents facteurs, tels que l’intensité de courant, le Stickout ou les propriétés du fil, entrent en jeu et créent une interaction complexe, qui nécessite des conseils spécialisés. C’est la seule manière de répondre concrètement à la grande variété d’exigences posées, par exemple lorsqu’il s’agit d’utiliser un tube contact avec un diamètre de perçage légèrement plus petit : le tube peut alors mieux supporter les frottements et dure donc plus longtemps.

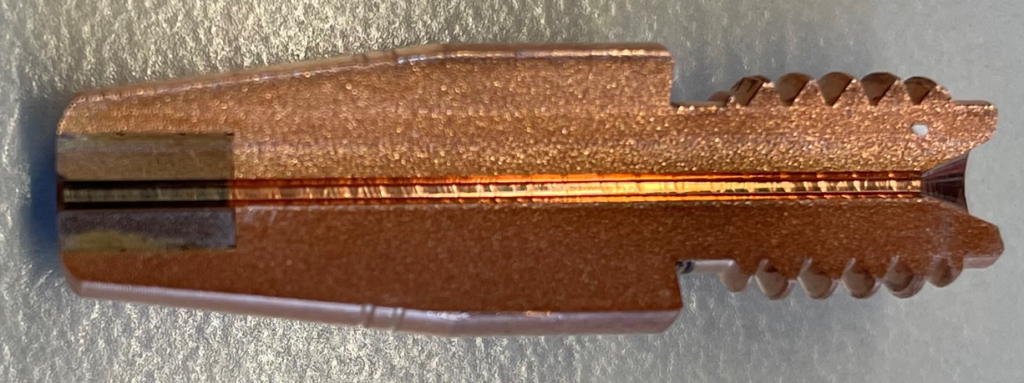

Le dressage du fil, c’est-à-dire le degré de courbure du fil dans le tube contact, peut également avoir une influence sur la durée de vie d’un tube contact. Si le fil n’est pas assez dressé, le tube contact s’use trop vite. S’il est trop dressé, le contact par frottement (et donc le process de soudage) ne fonctionne pas très bien. La solution ? Il existe aujourd’hui des types de tubes contact innovants, comme celui du système à demi-coquille Contec, qui s’usent de manière très homogène et garantissent ainsi une grande stabilité des process de soudage. Nous recommandons d’utiliser Contec pour l’aluminium ou pour les applications qui nécessitent réellement un transfert de courant optimal.

Mesure 2 : utiliser des tubes contact en métal de qualité

La durée de vie d’un tube contact dépend notamment du matériau qui le compose. Il existe aujourd’hui trois types de tubes contact :

Cuivre électrolytique – E-Cu : le « low-performer » : la grande pureté du cuivre garantit un excellent transfert de courant, mais les tubes contact en cuivre électrolytique sont très peu rigides, résistent mal à la chaleur et ne durent donc pas très longtemps. Il ne sont pas recommandés pour les applications robotisées.

Cuivre-chrome-zirkonium – CuCrZr : le standard industriel. Les tubes contact CuCrZr sont les plus utilisés de nos jours. Ces tubes composés d’alliage sont durs et résistent aux températures élevées grâce au chrome et au zirconium.

Tungstène-cuivre – la qualité WQ : des performances de haut niveau et une longue durée de vie. Les tubes contact de qualité Wolfram ont beau être très chers à l’achat, ils permettent de faire des économies à long terme. En effet, ils durent jusqu’à quinze fois plus longtemps que les tubes contact CuCrZr, ce qui permet d’interrompre moins souvent la production. Leur utilisation est donc très économique, notamment avec les fils d’acier durs. Leur « secret » ? Leur zone avant est composée d’un alliage extrêmement solide de tungstène et de cuivre.

Mesure 3 : réduire l’effet de chaleur sur les tubes contact et les buses de gaz

Placés tout à l’avant du col de cygne, la buse de gaz et le tube contact sont tous deux exposés à des contraintes thermiques extrêmes. Il existe deux manières de les réduire :

1) Garder ses distances : plus le Stickout (c’est-à-dire la distance entre la pièce à usiner et le col de cygne) est long, moins le rayonnement thermique sur le tube contact et la buse de gaz sera élevé. La règle d’or est la suivante : chaque millimètre de distance avec la pièce correspond à une baisse de température de 50 degrés à l’avant du col de cygne. Il suffit donc de prolonger le Stickout de quatre millimètres pour faire baisser la température de 200 degrés au niveau de la buse de gaz, ce qui représente une différence notable.

2) Choisir la bonne forme du tube et de la buse : il ne faut pas sous-estimer l’influence de la forme sur les températures dans la buse de gaz et le tube contact. Si le Stickout est court, il est recommandé d’utiliser des tubes contact et buses de gaz « pointus ». Leur faible diamètre d’ouverture à l’avant permet de réduire le rayonnement de chaleur à l’intérieur du tube.

Mesure 4 : nettoyer le col de cygne pour prolonger la durée de vie

Retirer systématiquement les projections permet de prolonger nettement les durées de vie des tubes contact et des buses de gaz. La manière de nettoyer le col de cygne dépend principalement du matériau utilisé pour le soudage (acier ou aluminium) :

Méthodes de nettoyage avec acier et acier CrNi

Mécanique : le fraisage est la méthode la plus efficace pour éliminer les projections des pièces d’usure dans le col de cygne. Différentes fraises entrent à l’intérieur de la pièce par le bas, pénètrent jusqu’à 5 cm de profondeur et retirent les projections par un procédé mécanique éprouvé. Les bons appareils de fraisage nettoient également la face avant des buses de gaz.

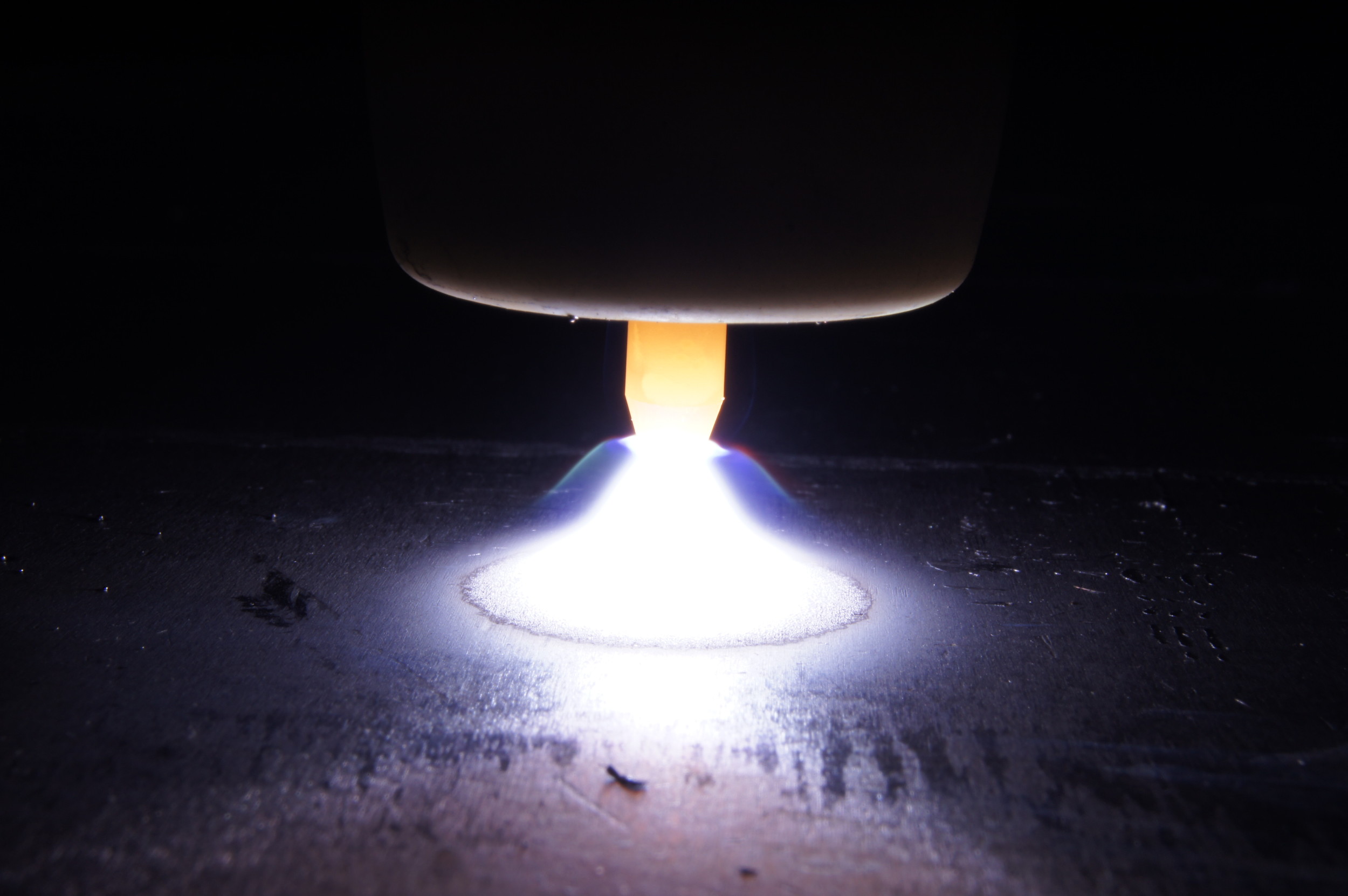

Magnétique : la méthode de nettoyage magnétique présente l’avantage d’éviter les contacts mécaniques avec les pièces d’usure. Les appareils de nettoyage magnétiques contiennent des bobines qui créent un puissant champ magnétique suite à une impulsion électrique. La force du champ magnétique retire toutes les projections d’acier des pièces d’usure. Cette méthode est tout à fait équivalente à celle du fraisage, mais ne fonctionne pas avec l’aluminium.

Nettoyage avec aluminium et CuSi : le brossage

Les projections d’aluminium ne sont pas assez dures pour être fraisées ; ce procédé ne servirait qu’à les étaler. C’est pourquoi des brosses sont utilisées pour le nettoyage après un soudage à l’aluminium ou des applications CuSi. Le principe de base est le même que pour le fraisage.

Bilan

La durée de vie des pièces d’usure dans le process MIG/MAG dépend essentiellement des facteurs suivants :

- le bon choix des pièces d’usure et donc l’adaptation optimale au domaine d’application concerné ;

- la qualité des pièces d’usure utilisées, notamment en termes de contraintes thermiques et mécaniques ;

- l’interaction des pièces d’usure avec les autres composants d’une installation de soudage ;

- des systèmes de nettoyage efficaces.

Tous les tubes contact et buses de gaz de Fronius sont développés en Autriche et, comme toutes les pièces d’usure Fronius , fabriqués sur mesure pour leurs domaines d’application respectifs. Fronius propose ainsi plus de 300 buses de gaz pour le soudage à l’acier.

Si vous souhaitez plus d’informations sur les tubes contact, les buses de gaz ou les gaines guide-fil les mieux adaptés à une situation concrète, n’hésitez pas à nous contacter. Vous trouverez aussi l’une de nos 27 filiales internationales près de chez vous, pour bénéficier des conseils et de l’aide de nos experts !

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire