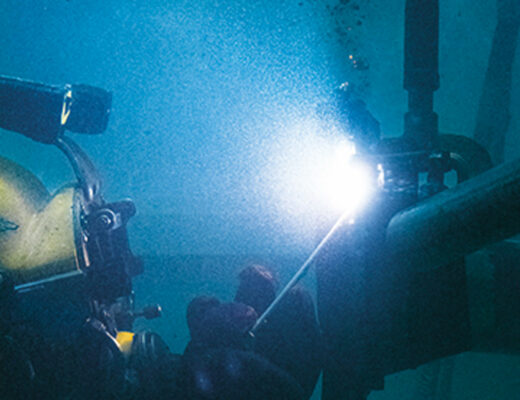

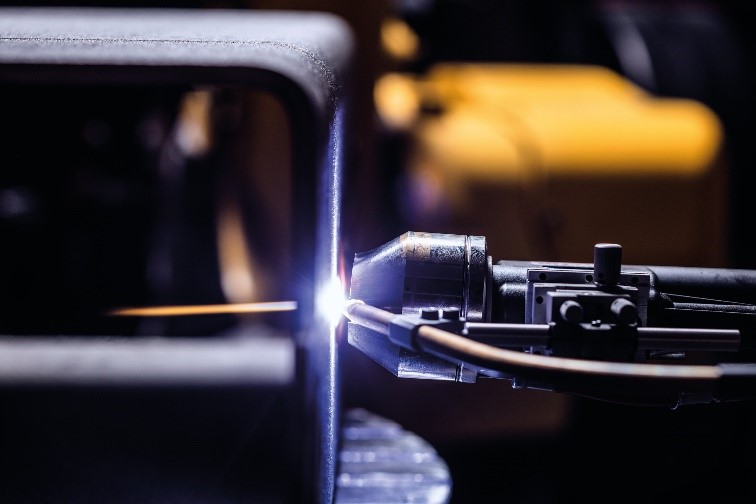

Schweißgeräte und -roboter mögen optimale Grundbedingungen für das MIG/MAG-Schweißen schaffen – die wirkliche Action spielt sich aber ganz vorn am Brennerkörper ab. Temperaturen bis zu 15.500 Grad Celsius, Spritzer aus flüssigem Metall und permanente Abschleifungen durch den Schweißdraht: Die thermischen und mechanischen Kräfte, die auf Verschleißteile wie Stromdüsen und Gasdüsen einwirken, sind gewaltig. Was also tun, um das unweigerliche Ende dieser Teile so lange wie möglich hinauszuzögern?

Je seltener Verschleißteile wie Stromdüsen, Gasdüsen oder die Seelen in den Schlauchpaketen gewechselt werden müssen, desto besser – das schont die Umwelt und Kundinnen und Kunden profitieren von geringeren Produktionskosten.

Grundsätzlich gilt: Verschleißteile, die optimal an die Schweißgeräte und das zu schweißende Material angepasst sind, halten deutlich länger. Für Stahl und CrNi-Legierungen müssen daher andere Verschleißteile zum Einsatz kommen als beim Aluminiumschweißen bzw. bei CuSi-Anwendungen.

Bevor wir zu den 4 Maßnahmen kommen, gilt es eine Frage zu klären: Warum verlieren Verschleißteile mit der Zeit eigentlich ihre Funktion?

Die Stromdüse: permanenter Kontakt – permanente Abnutzung

Ohne Stromdüse kein MIG/MAG-Schweißen: In der Stromdüse – häufig auch als Kontaktrohr oder Kontaktdüse bezeichnet – findet die Stromübertragung auf den Schweißdraht statt. Dies geschieht mittels Schleifkontakt: Draht und Düse sind also permanent in Berührung und schleifen aneinander.

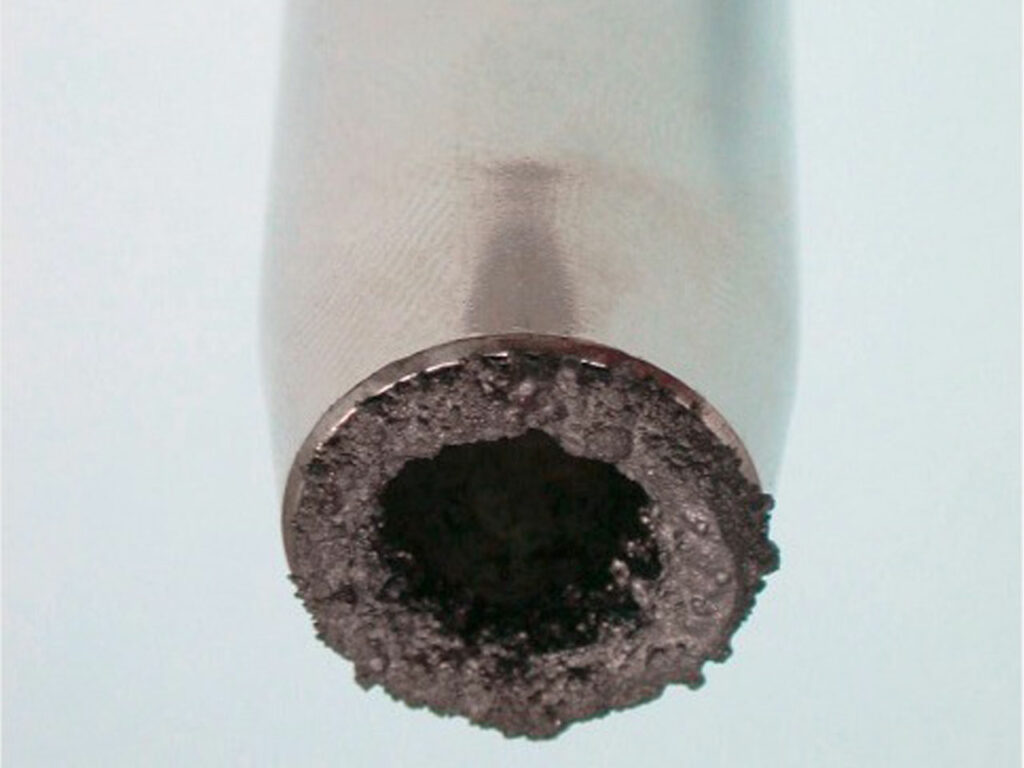

Ausschleifen ist damit eine der häufigsten Ursachen, warum Stromdüsen mit der Zeit unbrauchbar werden. Das kontinuierliche Schleifen des Drahtes verändert das Innere der Stromdüse so lange, bis ein permanenter Kontakt zwischen Schweißdraht und Stromdüse nicht mehr gegeben ist. Die Stromübertragung wird instabil, ebenso der Lichtbogen – die Düse muss getauscht werden.

Es kann aber auch das Gegenteil passieren: Durch den Abrieb des Drahtes und die extreme Hitze in der Stromdüse kann sich eine Legierungsschicht bilden. In diesem Fall wächst die Stromdüse innen langsam zu, bis der Drahtvorschub blockiert.

Gasdüsen – Kampf gegen die Spritzer

Das zweite zentrale Verschleißteil am Brennerkörper eines MIG/MAG-Schweißbrenners ist die Gasdüse. Sie ist für den Aufbau der Schutzgas-Glocke über dem Lichtbogen verantwortlich. Die Temperatur hat einen entscheidenden Einfluss auf die Lebensdauer von Gasdüsen: Ist die Gasdüse zu heiß, bleiben mehr Spritzer haften – diese können mit der Gasdüse verschmelzen und lassen sich folglich nicht mehr lösen. Bei einer kalten Düse prallen die Spritzer einfach ab.

Entscheidend ist, dass man für Stahl und Aluminium jeweils unterschiedliche Arten von Düsen verwendet: Gasdüsen für Aluminium sind in der Regel beschichtet, wodurch sich die relativ weichen Aluminium-Spritzer einfacher entfernen lassen.

Seelen – das Innenleben der Schlauchpakete

Die Seele führt den Schweißdraht durch das Schlauchpaket und wird dabei durch die entstehende Reibung mit der Zeit abgenutzt: Seelen starten beim FCS-Anschluss an der Stromquelle und enden im Brennerkörper an der Stromdüse.

Um bestmögliche Standzeiten und eine sichere Umsetzung der gewünschten Schweißprozesse zu erreichen, sollten immer Seelen verwendet werden, die im Hinblick auf ihre Konstruktion und ihren Innendurchmesser optimal auf das verwendete Schweißsystem abgestimmt sind.

Was also tun, um den Verschleiß von Gas- und Stromdüsen so gering wie möglich zu halten?

Während es bei den Seelen im Grunde nur darum geht, sich für das richtige Produkt zu entscheiden, gestaltet sich die Sache bei Strom- und Gasdüsen etwas komplexer. Mit diesen 4 Maßnahmen lassen sich die Standzeiten dieser Teile deutlich erhöhen:

Maßnahme 1: Stromdüse und Schweißdraht optimal aufeinander abstimmen

Das richtige Verhältnis zwischen Schweißdraht und Stromdüse – konkret zwischen dem Drahtdurchmesser und dem Bohrungsdurchmesser der Stromdüse – hat einen entscheidenden Einfluss auf die Lebensdauer der Stromdüse.

Das komplexe Zusammenspiel unterschiedlicher Faktoren wie Stromstärke, Stickout oder Drahtbeschaffenheit macht eine qualifizierte Fachberatung unerlässlich. Nur so kann auf die unterschiedlichsten Anforderungen konkret eingegangen werden. Beispielsweise wenn es darum geht, eine Stromdüse mit einem geringfügig kleineren Bohrungsdurchmesser einzusetzen: So kann sie länger ausgeschliffen werden – und hält dadurch auch entsprechend länger.

Einen Einfluss auf die Lebensdauer einer Stromdüse kann auch die Drahtdressur haben – also wie stark der Draht in der Stromdüse gebogen ist. Ist die Drahtdressur zu klein, schleift das Kontaktrohr zu schnell aus. Ist die Drahtdressur zu groß, funktioniert der Schleifkontakt – und folglich auch der Schweißprozess – nicht sehr gut. Die Lösung? Mit neuartigen Typen von Stromdüsen – wie jenen des Halbschalen-Systems Contec – sind mittlerweile innovative Stromdüsen auf dem Markt, die sehr gleichmäßig verschleißen und dadurch für sehr stabile Schweißprozesse sorgen. Wir empfehlen Contec für Aluminium oder für Anwendungen, bei denen man wirklich einen optimalen Stromübergang braucht.

Maßnahme 2: Stromdüsen aus hochwertigem Material verwenden

Wie lange eine Stromdüse hält, ist unter anderem vom Material abhängig, aus dem sie besteht. Heute werden drei verschiedene Typen von Stromdüsen eingesetzt:

Elektrolytkupfer – E-Cu: Low-Performer. Die hohe Reinheit des Kupfers sorgt zwar für eine sehr gute Stromübertragung, allerdings sind Stromdüsen aus Elektrolytkupfer sehr weich, wenig hitzebeständig und dadurch nicht sehr langlebig – für Roboter-Anwendungen daher nicht empfehlenswert.

Kupfer-Chrom-Zirkonium – CuCrZr: der Industriestandard. Am häufigsten werden heute CuCrZr-Stromdüsen verwendet. Die Legierungselemente Chrom und Zirkonium machen die Düsen hart und thermisch belastbar.

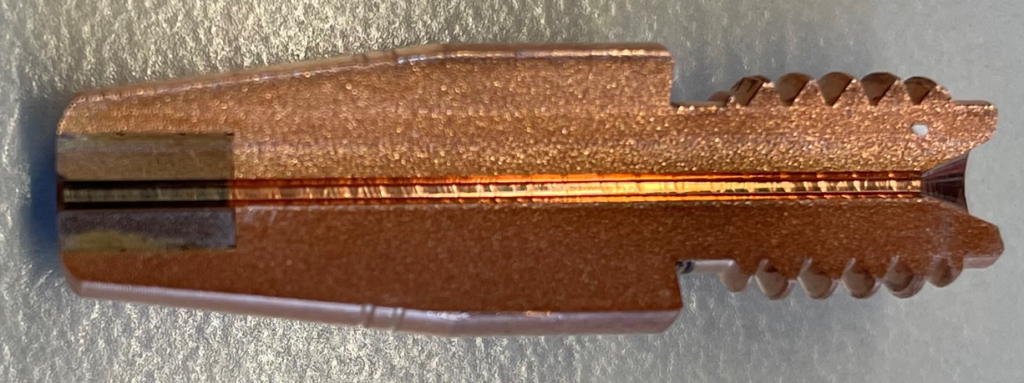

Wolfram Kupfer – WQ-Quality: Top-Performer bei Langlebigkeit. WQ-Stromdüsen sind in der Anschaffung alles andere als günstig – auf lange Sicht werden aber Kosten eingespart, da sie eine fünf- bis fünfzehnmal höhere Standzeit haben als CuCrZr-Stromdüsen. Ergebnis: Die Produktion muss nicht so oft unterbrochen werden. Das macht ihren Einsatz speziell bei harten Stahldrähten sehr kosteneffizient. Ihr „Geheimnis“: Der vordere Bereich besteht aus einer extrem beständigen Wolfram-Kupfer-Legierung.

Maßnahme 3: Hitzeeinwirkung auf Stromdüsen und Gasdüsen reduzieren

Ganz vorn am Brennerkörper angesiedelt, sind sowohl die Gasdüse als auch die Stromdüse extremen thermischen Belastungen ausgesetzt. Um diese zu reduzieren, gibt es zwei Möglichkeiten:

1) Abstand halten: Je größer der Stickout – also die Entfernung zwischen dem Arbeitsteil und dem Brennerkörper –, desto geringer ist die Hitzestrahlung, die auf Strom- und Gasdüse wirkt. Als Faustregel gilt: Pro Millimeter Entfernung vom Arbeitsteil sinkt die Temperatur im vorderen Bereich des Brennerkörpers um 50 Grad Celsius. Verlängert man den Stickout nur um vier Millimeter, nimmt die Hitzeeinwirkung auf die Gasdüse um 200 Grad Celsius ab – was einen deutlichen Unterschied macht.

2) Die richtige Düsenform wählen: Einen nicht zu unterschätzenden Einfluss auf die Temperaturen in der Gas- und der Stromdüse hat die Düsenform. Wird mit einem kurzen Stickout geschweißt, empfehlen sich spitze Strom- und Gasdüsen. Diese haben an ihrer vorderen Öffnung einen relativ geringen Durchmesser, wodurch weniger Hitzestrahlung in die Düse gelangt.

Maßnahme 4: Brennerkörper reinigen – Standzeiten verlängern

Das systematische Entfernen von Spritzern verlängert die Standzeiten von Strom- und Gasdüsen deutlich. Wie ein Brennerkörper gereinigt wird, hängt vor allem davon ab, ob Stahl oder Aluminium geschweißt wird:

Reinigungsmethoden bei Stahl und CrNi-Stahl

Mechanisch: Fräsen ist die bewährteste Methode, um die Verschleißteile im Brennerkörper von Spritzern zu befreien. Verschiedene Fräsen dringen dabei von unten bis zu fünf Zentimeter in den Verschleißteil-Innenraum ein und entfernen die Spritzer auf bewährte mechanische Art und Weise. Gute Fräs-Geräte reinigen dabei auch die Gasdüsen-Stirnfläche.

Magnetisch: Vorteil der magnetischen Reinigungsmethode: Es kommt zu keinen mechanischen Berührungen mit den Verschleißteilen. In magnetischen Reinigungsgeräten befinden sich Spulen, und durch einen Stromimpuls wird ein starkes Magnetfeld erzeugt. Durch die Krafteinwirkung des Magnetfelds werden alle Stahlspritzer von den Verschleißteilen gezogen. Diese Methode ist dem Fräsen absolut ebenbürtig, funktioniert allerdings nicht bei Aluminium.

Reinigung bei Aluminium und CuSi – das Bürsten

Aluminiumspritzer sind zu weich, um weggefräst zu werden – beim Fräsen würden sie lediglich verschmieren. Darum erfolgt die Reinigung beim Aluminiumschweißen bzw. bei CuSi-Anwendungen mittels Bürsten. Das Grundprinzip ist dasselbe wie beim Fräsen.

Fazit

Die Lebensdauer von Verschleißteilen im MIG/MAG-Prozess hängt im Wesentlichen von folgenden Faktoren ab:

- Richtige Auswahl der Verschleißteile – optimale Abstimmung auf den jeweiligen Einsatzbereich

- Produktqualität der verwendeten Verschleißteile, speziell im Hinblick auf thermische und mechanische Belastungen

- Zusammenspiel der Verschleißteile mit den übrigen Komponenten eines Schweißsystems

- Effiziente Reinigungssysteme

Sämtliche Strom- und Gasdüsen von Fronius werden in Österreich entwickelt und sind – wie alle Fronius Verschleißteile – gezielt auf den jeweiligen Einsatzbereich zugeschnitten. So hat Fronius beispielsweise über 300 Gasdüsen für das Schweißen von Stahl in seinem Portfolio.

Wenn Sie mehr darüber wissen wollen, welche Stromdüsen, Gasdüsen oder Seelen Sie am besten in einer konkreten Situation verwenden, nehmen Sie gerne Kontakt mit uns auf. Eine unserer weltweit 27 Niederlassungen ist auch in Ihrer Nähe – und unsere Expertinnen und Experten stehen Ihnen mit Rat und Tat zur Seite!

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare