Equipamentos e robôs de soldagem podem criar condições básicas ideais para a soldagem MIG/MAG, mas a verdadeira ação ocorre diretamente no corpo da tocha de solda. Temperaturas de até 15.500 graus, respingos de metal líquido e abrasão permanente do arame de soldagem: as forças térmicas e mecânicas atuando sobre peças de desgaste como tubos de contato e bicos de gás são enormes. Então o que pode ser feito para atrasar o fim inevitável dessas partes o máximo de tempo possível?

Quanto menos peças de desgaste, como tubos de contato, bicos de gás ou os núcleos nos pacotes de mangueiras tiverem que ser trocados, melhor. Isto protege o meio ambiente e os clientes se beneficiam de custos de produção mais baixos.

Como regra geral, as peças de desgaste que estão perfeitamente adaptadas ao equipamento de soldagem e ao material a ser soldado duram significativamente mais tempo. Para aço e ligas CrNi, devem ser utilizadas outras peças de desgaste que não para soldagem de alumínio ou aplicações CuSi.

Antes de chegarmos às 4 medidas, há uma questão que precisa ser esclarecida: por que as peças de desgaste realmente perdem sua função com o tempo?

Os tubos de contato: contato permanente, desgaste permanente

Sem tubo de contato, sem soldagem MIG/MAG: no tubo de contato, a corrente é transferida para o arame de soldagem. Isto é feito por meio do „contato deslizante“: o arame e o bico estão, portanto, permanentemente em contato e moem um contra o outro.

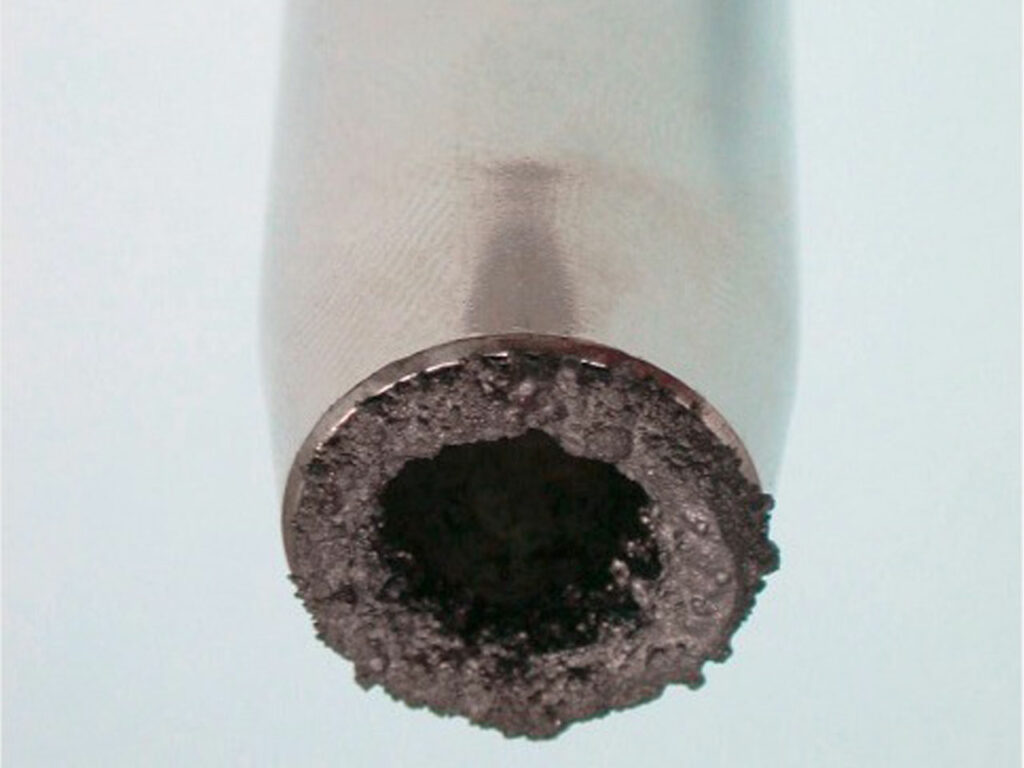

A „trituração“ é, portanto, uma das razões mais comuns pelas quais os tubos de contato se tornam inutilizáveis com o tempo. A retificação contínua do arame muda o interior da ponta de contato até que não haja mais contato permanente entre o arame de soldagem e o tubo de contato. A transmissão de corrente torna-se instável, assim como o arco voltaico, o bico deve ser substituído.

Entretanto, o oposto também pode acontecer: devido à abrasão do arame e ao calor extremo no tubo de contato, pode se formar uma camada de liga. Neste caso, o tubo de contato cresce lentamente no interior até que o arame de alimentação se bloqueie.

Bicos de gás – Luta contra os respingos

A segunda peça central de desgaste no corpo de uma tocha de soldagem MIG/MAG é o bico de gás. Ele é responsável pela construção do sino de gás de proteção sobre o arco voltaico. A temperatura tem uma influência decisiva sobre a vida útil do bico de gás: se o bico de gás estiver muito quente, mais respingos aderirão, isto pode se fundir com o bico de gás e consequentemente o mesmo poderá não ser mais liberado. Se o bico estiver frio, os respingos simplesmente saltarão.

O fator decisivo é que diferentes tipos de bicos são utilizados para aço e alumínio: os bicos de gás para alumínio são geralmente revestidos, o que facilita a remoção dos respingos de alumínio relativamente macios.

Núcleos, o interior dos jogos de mangueira

O núcleo guia o arame de soldagem através do jogo de mangueira e é desgastado com o tempo devido ao atrito resultante: os núcleos começam na conexão FCS à fonte de solda e terminam no corpo da tocha de solda no tubo de contato.

Para alcançar a melhor vida útil possível e a implementação segura dos processos de soldagem desejados, devem ser sempre utilizados núcleos que estejam perfeitamente ajustados ao sistema de soldagem utilizado em relação ao seu projeto e diâmetro interno.

Então, o que fazer para que o desgaste dos tubos de contato seja o menor possível?

Embora seja basicamente apenas uma questão de escolher o produto certo para os núcleos, o assunto é um pouco mais complexo para tubos de contato e bicos de gás. Com estas 4 medidas, a vida útil destas peças pode ser significativamente aumentada:

Medida 1: tubo de contato e arame de soldagem perfeitamente combinados entre si

A relação correta entre o arame de soldagem e o tubo de contato, especificamente entre o diâmetro do arame e o diâmetro de furo do tubo de contato, influencia decisivamente a vida útil do tubo de contato.

A complexa interação de diferentes fatores, como a intensidade da corrente, o stickout ou as propriedades dos arames, torna indispensável o aconselhamento de especialistas qualificados. Somente desta forma, as mais diversas exigências podem ser atendidas. Por exemplo, neste caso, trata-se de utilizar um tubo de contato com um diâmetro de furo um pouco menor: desta forma, é possível lixar por mais tempo, e assim durar mais.

Uma influência sobre a vida útil de um tubo de contato também pode ser causado pelo treino do arame, ou seja, quanto o arame na ponta de contato está dobrado. Se o treino de arame for muito pequeno, o tubo de contato se desgastará muito rapidamente. Se o treino de arame for muito grande, o contato deslizante, e consequentemente o processo de soldagem, não funciona muito bem. A solução? Com novos tipos de tubos de contato, como do sistema de meia concha Contec, agora estão no mercado inovadores tubos de contato que se desgastam de modo muito uniforme e assim garantem processos de soldagem muito estáveis. Recomendamos Contec para alumínio ou para aplicações onde você realmente precisa de uma transferência de corrente ideal.

Medida 2: utilizar tubos de contato de materiais de alta qualidade

Quanto tempo um tubo de contato pode durar, depende, dentre outras coisas, do material de que ele é feito. Atualmente, são utilizados três tipos diferentes de tubos de contato:

Cobre eletrolítico – E-Cu: de baixo desempenho: embora a alta pureza do cobre garanta uma transmissão de corrente muito boa, existem tubos de contato feitos de cobre eletrolítico muito macios, não muito resistentes ao calor e, portanto, não muito duráveis, portanto, não são recomendado para aplicações de robôs.

Cobre-cromo-zircônio – CuCrZr: o padrão da indústria. Hoje em dia, os tubos de contato CuCrZr são os mais usados. Os elementos de liga de cromo e zircônio tornam os bicos rígidos e termicamente capazes.

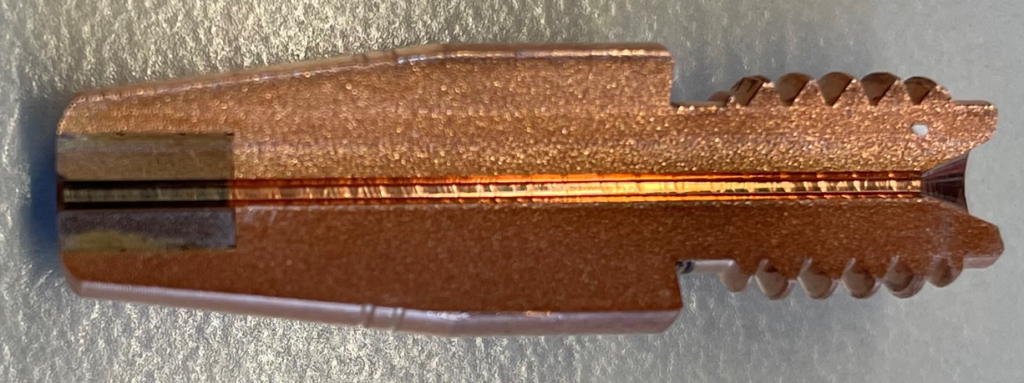

Cobre tungstênio – WQ Quality: melhor desempenho em relação à durabilidade. Tubos de contato WQ não são baratos de se comprar, mas a longo prazo são economizados custos, pois eles possuem uma vida útil cinco a quinze vezes maior do que os tubos de corrente CuCrZr. Resultado: a produção não precisa ser interrompida com tanta frequência. Isto torna seu uso muito econômico, especialmente para arames de aço duros. Seu „segredo“: a área frontal consiste em uma liga de tungstênio-cobre extremamente durável.

Medida 3: reduzir a exposição ao calor dos tubos de contato e dos bicos de gás

Localizado na parte frontal do corpo da tocha de solda, tanto o bico de gás como os tubos de contato são expostos a cargas térmicas extremas. Há duas possibilidades para reduzir estas exposições:

1) Mantenha sua distância: quanto maior for o stickout, ou seja, a distância entre a parte de trabalho e o corpo da tocha de solda, menor é a radiação de calor que é transferida para o tubo de contato e o bico de gás. Como regra geral, a temperatura na área frontal do corpo da tocha de solda cai em 50 graus por milímetro de distância da parte de trabalho. Se o stickout for prolongado em apenas quatro milímetros, o efeito do calor sobre a parte de trabalho aumenta em 200 graus nos bicos de gás, o que faz uma diferença significativa.

2) Escolha o formato correto do bico: o formato do bico tem uma influência sobre as temperaturas no bico de gás e no tubo de contato que não deve ser subestimada. Se a soldagem for realizada com um pequeno stickout, são recomendados tubos de contato e bicos de gás „pontiagudos“. Estes têm um diâmetro relativamente pequeno em sua abertura frontal, o que significa que menos radiação de calor entra no bico.

Medida 4: limpar o corpo da tocha de solda para prolongar a vida útil

A remoção sistemática de respingos claramente prolonga a vida útil do tubo curvado e do bico de gás. A forma como um corpo da tocha de solda é limpo depende principalmente se é soldado aço ou alumínio:

Métodos de limpeza para aço e aço CrNi

Mecânica: a moagem é o método mais aprovado para remover respingos das peças de desgaste no corpo da tocha de solda. Várias máquinas de moagem penetram até 5 cm no interior das peças de desgaste por baixo e removem os respingos de uma forma mecânica comprovada. As boas máquinas de moagem também limpam a superfície frontal do bico de gás.

Magnético: vantagem do método de limpeza magnética: não há contato mecânico com as peças de desgaste. Há bobinas em dispositivos de limpeza magnética e um forte campo magnético é gerado por um pulso de corrente. A força do campo magnético puxa todos os respingos de aço das peças de desgaste. Este método é absolutamente igual à moagem, mas não funciona com alumínio.

Limpeza de alumínio e CuSi – as escovas

Os respingos de alumínio são macios demais para serem moídos, a moagem apenas mancharia. É por isso que a limpeza para soldagem de alumínio ou aplicações CuSi é feita com escovas. O princípio básico é o mesmo da moagem.

Conclusão

A vida útil das peças de desgaste no processo MIG/MAG depende principalmente dos seguintes fatores:

- Seleção correta das peças de desgaste – combinação ideal para a respectiva área de aplicação

- Qualidade do produto das peças de desgaste utilizadas, especialmente no que diz respeito às cargas térmicas e mecânicas

- Interação das peças de desgaste com os outros componentes de um sistema de soldagem

- Sistemas eficientes de limpeza

O tubo de contato e o bico de gás da Fronius são desenvolvidos na Áustria e são, como todas as peças de desgaste da Fronius , especificamente adaptados para a respectiva área de aplicação. Por exemplo, a Fronius já desenvolveu mais de 300 bicos de gás para a soldagem de aço no seu portfólio.

Se você quiser saber mais sobre tubos de contato, bicos de gás ou núcleos para usar em uma situação específica, sinta-se à vontade para entrar em contato conosco. Uma de nossas 27 filiais no mundo inteiro está perto de você e nossos especialistas estão prontos para ajudar e aconselhar!

Perfect Welding Blog

Perfect Welding Blog

Nenhum comentário