Quel est le rapport entre l’un des véhicules les plus adaptés à la fois au tout-terrain et au quotidien dans le monde entier et la documentation des données numériques de soudage ? Comme on peut le deviner en voyant l’énorme garde au sol et la profondeur de gué de la Mercedes G : le véhicule doit pouvoir résister aux conditions tout-terrain les plus difficiles et présenter une force de traction ainsi qu’une durabilité à toute épreuve. Lorsque la Mercedes G est soumise à des chocs violents à grande vitesse sur des terrains accidentés, l’ensemble des soudures subit également une contrainte élevée et permanente. L’assurance qualité et l’optimisation des processus de production fondées sur un système de gestion des données numériques de soudage sont donc absolument cruciales ici.

Production du de châssis de la Mercedes G chez Magna Presstec

En matière de qualité, les exigences extrêmement strictes posées à la Mercedes Classe G, aussi bien par les fabricants que par les clients finaux, se reflètent aussi dans la demande : ce tout-terrain de luxe rencontre un intérêt qui ne cesse de croître. Pour pouvoir produire les quantités demandées, un degré d’automatisation élevé est indispensable dans la production du châssis.

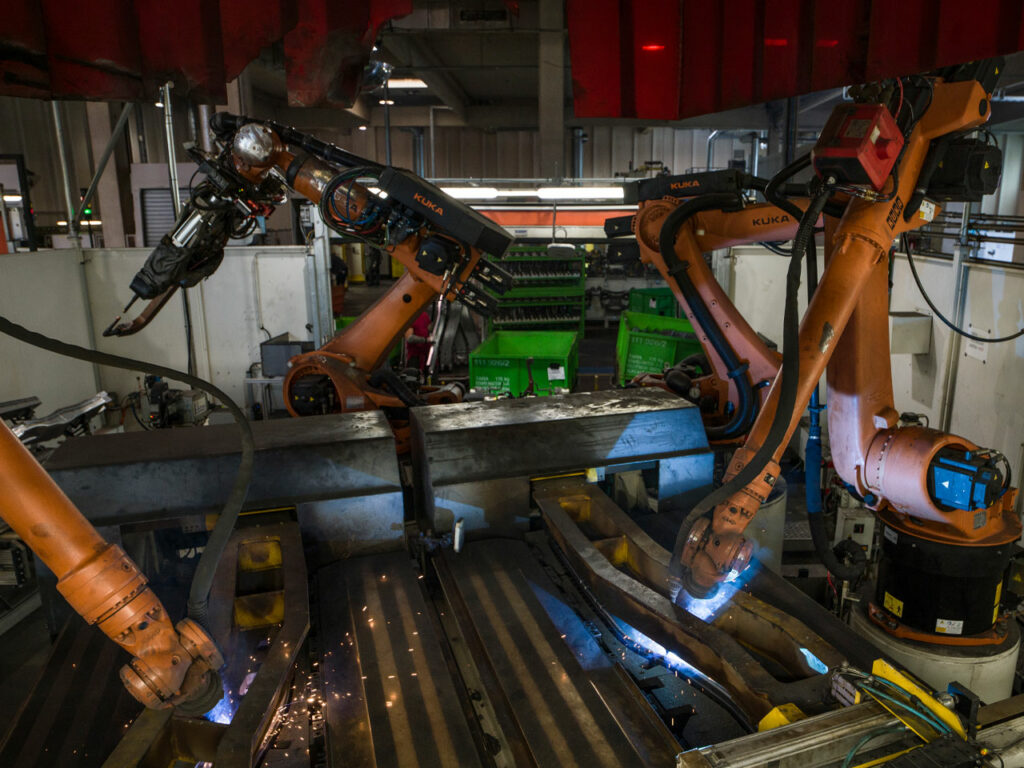

La ligne de production high-tech du fournisseur de rang 1 Magna Presstec à Lebring, dans le sud de l’Autriche, est tout à fait remarquable : sur une longueur de 100 mètres, des systèmes robotisés de soudage et de manutention fonctionnent selon une interaction parfaite. Un process de soudage pulsé extrêmement précis, rapide et à commande numérique (PMC de Fronius) répond aux critères stricts imposés à la technologie d’assemblage fondamentale.

Des pièces sont chargées dans l’installation de production au début seulement, puis toutes les 10 minutes, un châssis de Mercedes Classe G prêt à l’emploi quitte l’atelier, suspendu comme par magie au chariot au plafond.

Extrêmement complexe : production autonome de pointe en détails

« Nous voulons que chaque châssis soit absolument identique. Il faut éliminer les écarts », insiste Kurt Hartmann, responsable de la production et de la coordination en soudage chez Magna Presstec.

Structures avant et arrière : « Ici, la fabrication se déroule en trois étapes », détaille M. Hartmann. « Les structures avant et arrière, donc les deux premières sections de l’installation de production, sont produites simultanément. Quelques collaborateurs commencent par équiper les composants de soudage.

Les composants sont ensuite assemblés dans les cellules à l’aide de robots de soudage. Un robot de manutention prend les composants finis, les transporte vers la cellule suivante et les positionne. À la fin de chaque section se trouve une cellule inaccessible aux collaborateurs, qui sert à souder les longues soudures. Les cellules sont également utilisées comme station de refroidissement ou comme station complexe, par exemple pour le « squeezing » : étape dans laquelle les coques inférieures sont alors emboîtées avec les coques supérieures des longerons, mises en position et soudées sous pression. »

Soubassement : « C’est dans le soubassement, soit à la dernière étape de fabrication, que les parties avant et arrière sont finalement assemblées. Le châssis prend alors sa forme caractéristique » ajoute M. Hartmann. Les dernières étapes de travail comprennent ensuite le poinçonnage des points d’ancrage découplés pour le châssis et le soudage par arc tiré de 192 goujons sur la structure. Un soudeur qualifié contrôle ensuite la qualité des soudures, élimine les dernières projections de soudure et, le cas échéant, procède à des retouches.

Pour une assurance qualité complète, s’en suit une mesure intégrale du châssis à l’aide d’un dispositif laser robotisé. Après avoir été contrôlé une dernière fois, le châssis quitte l’atelier de gros œuvre par une installation Power&Free (convoyeur) pour être remis aux étapes suivantes du processus.

Pour l’assurance qualité : surveillance des données numériques de soudage avec WeldCube Premium

Mais il ne suffit pas d’un excellent process de soudage pour que Magna Presstec puisse répondre aux exigences de qualité extrêmement strictes posées au modèle de Classe G. Il faut également un système qui remplace les « yeux » manquants sur les 100 mètres de production, c’est à dire la possibilité de surveiller à 100 % et de documenter le process de soudage en détails.

- Hartmann se montre séduit : « Dans notre hall de production, le logiciel WeldCube Premium est un pilier essentiel de notre gestion de la qualité. Il est très important pour nous de pouvoir assurer la traçabilité de chaque soudure. Aux postes de contrôle de la qualité, les collaborateurs formés reçoivent des informations très précises via un terminal : y a-t-il des soudures suspectes ou réellement défectueuses ?

Avec WeldCube, donc à l’aide des données numériques de soudage, nous repérons les éventuelles erreurs, nous les soumettons à un examen visuel détaillé et nous les retouchons si nécessaire. Ce n’est qu’ensuite que nous envoyons le châssis vers les autres étapes du processus. » Les données collectées sont alors intégrées dans l’optimisation des process de soudage automatisés.

De la surveillance à la maintenance prédictive

- Hartmann présente ses perspectives à court terme : « Comme WeldCube Premium enregistre le moindre millimètre de soudure, nous pouvons facilement calculer les coûts des consommables, comme le gaz et le fil, avec les outils d’analyse. Mais nous y voyons encore bien plus de potentiel : la maintenance prédictive par exemple, soit la possibilité de commander les pièces d’usure et les matériaux en temps utile et en quantité suffisante.

La maintenance prédictive avec WeldCube Premium pourrait nous offrir un potentiel d’économie considérable, par exemple si le système de gestion des données de soudage fixait des intervalles de maintenance précis. Nous serions donc toujours parfaitement au courant de l’état des tubes contact, des cols de cygne, des torches et des dévidoirs. Nous pourrions ainsi les entretenir à temps afin d’éviter les soudures défectueuses, les retouches ou même les rebuts.

Pour les tâches spéciales : seulement des spécialistes !

Mais la documentation et l’analyse des données numériques de soudage ne suffit pas à Magna Presstec : « Nous utilisons en plus déjà la solution logicielle Central User Management (CENTRUM), qui nous assiste également en matière de gestion de la qualité. Cette solution permet d’attribuer de façon centralisée des autorisations d’utilisateur et de soudage. Les soudeurs doivent alors s’identifier sur l’installation de soudage à l’aide d’une carte transpondeur NFC, ce qui garantit que seuls les collaborateurs ayant reçu une formation spécifique peuvent travailler avec les paramètres prévus. Nous éliminons ainsi au maximum de nouvelles sources d’erreur », explique M. Hartmann, convaincu.

Les solutions de Fronius pour la documentation des données numériques de soudage

Toutes les solutions logicielles utilisées par Magna Presstec ont été développées par Fronius. De WeldCube Premium à Central User Management, tous ces produits sont toutefois nés d’échanges intensifs avec Magna Presstec : seuls des tests de prototypes à long terme sur les lignes de production de Magna ont permis d’obtenir les informations nécessaires pour pouvoir lancer les produits sur le marché.

Regardez dès maintenant notre court documentaire sur la production de châssis de la Mercedes Classe G chez le fournisseur de rang 1 Magna Presstec :

Si nos solutions d’avenir pour l’assistance d’une production autonome vous intéressent également, nous vous fournissons ici de plus amples informations sur nos produits.

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire