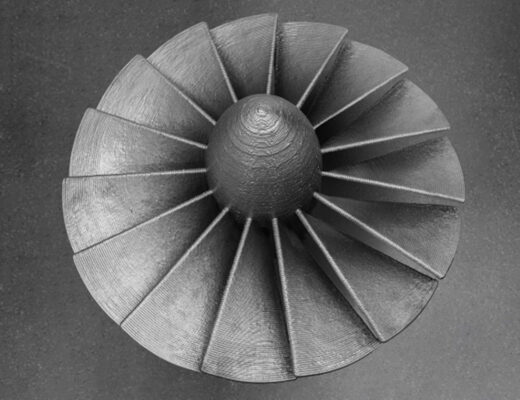

Là où les étincelles volent et où les soudures apparaissent, la paperasse s’accumule. Les entreprises de soudage font face à une pression croissante de rentabilité. Or, la bureaucratie qui touche les DMOS (descriptifs de modes opératoires de soudage), les certificats et les normes représente un défi chronophage.

Les normes habituelles, par exemple EN 1090 et ISO 9606, sont essentielles pour garantir la qualité de soudures exigée dans le secteur de la fabrication par soudage de manière vérifiable. Dans la pratique, elles ralentissent considérablement les processus en raison de la charge administrative élevée. Mais vous pouvez désormais changer les choses !

Comment le stockage de données affecte-t-il la qualité du soudage ?

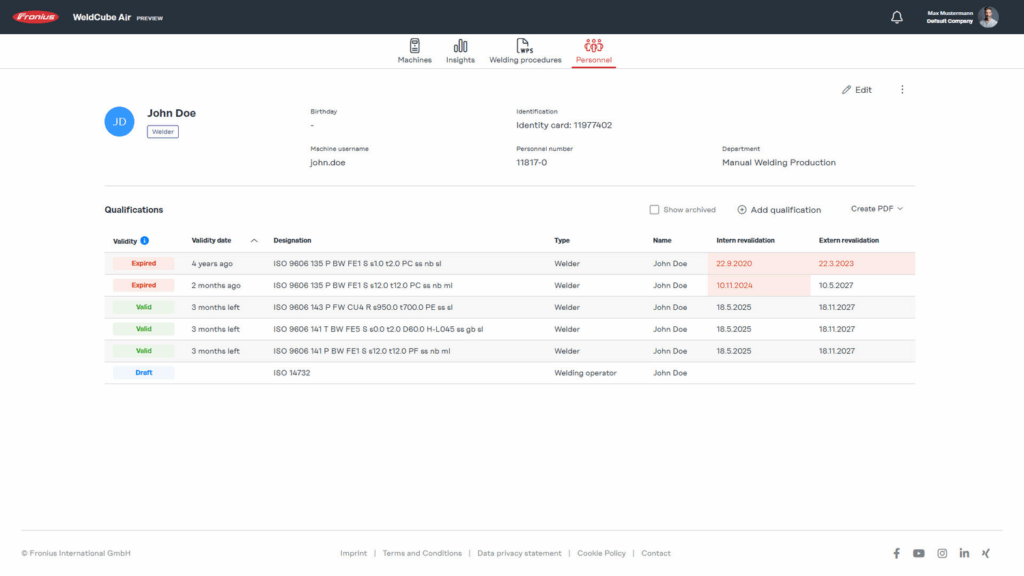

Avant même de se lancer dans le soudage, quelques clarifications de base s’imposent : qui dispose des certificats nécessaires, sont-ils encore valables, ou bien faut-il passer un examen au préalable ? Un DMOS approprié est par ailleurs requis.

Quant aux documents nécessaires à cet effet, ils sont enregistrés « quelque part », dans diverses listes et dossiers du disque dur de l’entreprise. Cette façon de procéder courante n’est pas seulement chronophage : elle exerce une pression supplémentaire sur des nerfs déjà mis à rude épreuve.

Franz Bichler ne connaît que trop bien ce problème : « Gérer les certificats de soudage, avoir une vue d’ensemble et sélectionner les descriptifs de modes opératoires de soudage adéquats prend des heures. De plus, on oublie vite la revalidation nécessaire des certificats. »

En tant qu’International Welding Technologist (IWT), F. Bichler certifie depuis deux ans déjà des professionnels de soudage et délivre les certificats de soudage correspondants. De plus en plus d’entreprises lui font part de la pression croissante de rentabilité qui pèse sur elles.

Les limites du contrôle de la qualité de soudage manuel

Les coordinateurs de soudage doivent tout particulièrement garantir les standards de qualité élevés, tout en concevant des processus plus efficaces. Mais compte tenu du rythme effréné du soudage, il n’est quasiment pas possible d’identifier les potentiels d’optimisation, et encore moins de les mettre en œuvre. La transition vers des méthodes de travail numériques est donc loin d’être courue d’avance, surtout pour les petites et moyennes entreprises.

« De nombreux superviseurs continuent d’enregistrer les données des vérifications dans une liste Excel, sur l’ordinateur », explique F. Bichler. « C’est précisément là que commence le chaos, car on perd vite des yeux la vue d’ensemble avec les listes manuelles traditionnelles. »

Un système ordonné de gestion des données diminuerait grandement la charge de travail, mais d’après Joachim Böck, responsable de produit stratégique pour Fronius International, « le temps manque pour se familiariser avec les programmes compliqués ». L’entreprise de haute technologie s’est ainsi donné pour mission de résoudre ce problème et de combler les lacunes existantes en matière de numérisation dans le secteur de la fabrication par soudage.

WeldCube Air : une solution cloud pour la gestion des données du soudage

C’est justement là qu’intervient la plateforme numérique WeldCube Air, basée sur le cloud : la fonction de recherche intégrée permet de trouver rapidement les documents pertinents. Avant le soudage, vous pouvez donc vérifier de manière pratique la disponibilité des bons descriptifs de modes opératoires de soudage et des professionnels adéquats disposant d’un certificat valide. Les rappels automatiques vous aident à ne pas oublier la revalidation des certificats de soudage.

Une intégration simple du DMOS pour plus de qualité du soudage

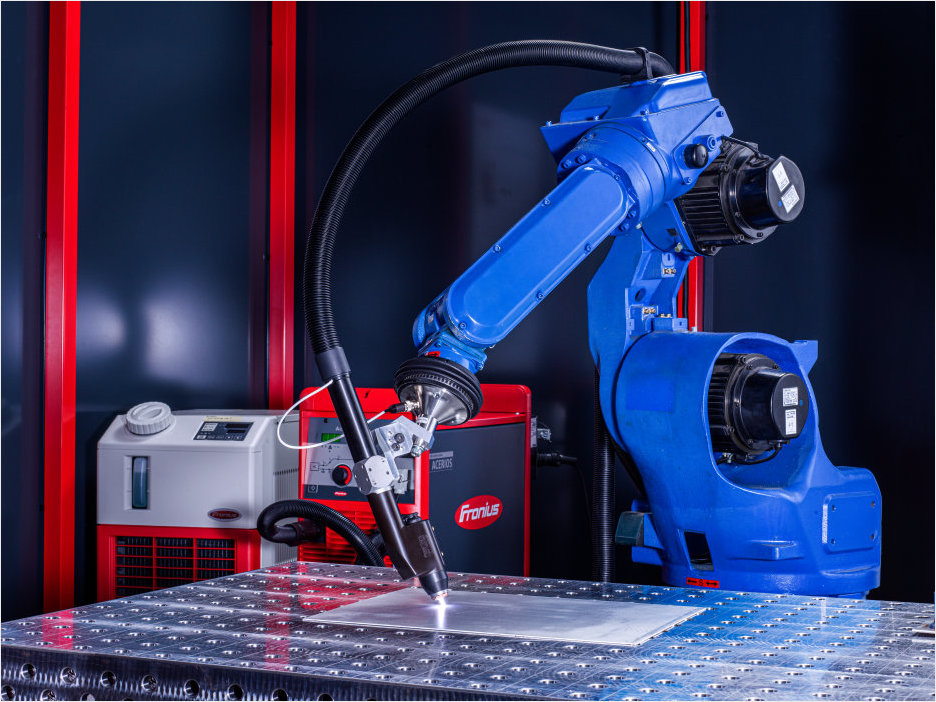

La solution logicielle bien pensée vous assiste aussi pour l’assurance qualité de la fabrication par soudage. Une simple pression sur un bouton permet d’appliquer des paramètres conformes au DMOS (jobs) sur les installations de soudage connectées.

Les soudeurs peuvent ainsi lire le DMOS requis grâce au plan et régler rapidement les paramètres correspondants via les jobs, ce qui réduit non seulement les sources d’erreurs mais aussi le temps de paramétrage.

Le résultat : plus besoin de rechercher ni de comparer longuement des DMOS, des certificats ou des professionnels du soudage. En outre, vous vous assurez que les bons paramètres sont utilisés, ce qui réduit activement le taux d’erreur. Et le meilleur pour la fin : vous pouvez essayer le cloud gratuitement !

Commencer immédiatement, sans installation

Un obstacle majeur à l’entrée dans la numérisation est ainsi surmonté. En effet, de nombreux outils numériques sont onéreux et requièrent par ailleurs une configuration laborieuse.

« Nous avons étudié de près les besoins de nos clients et nous nous sommes concentrés sur l’essentiel, afin de réduire le plus possible la difficulté à se lancer dans la numérisation », explique J. Böck à propos du processus de développement.

L’objectif était de concevoir la mise en œuvre de sorte que l’exploitation puisse se poursuivre sans interruption et sans adaptations coûteuses. La technologie cloud ne nécessite en effet aucun équipement informatique supplémentaire ; il suffit d’avoir accès à Internet : « On connecte l’appareil de soudage Fronius concerné à WeldCube Air via Internet, et le tour est joué », précise J. Böck au sujet de la simplicité du processus.

Le système pour la gestion compréhensif de la qualité du soudage

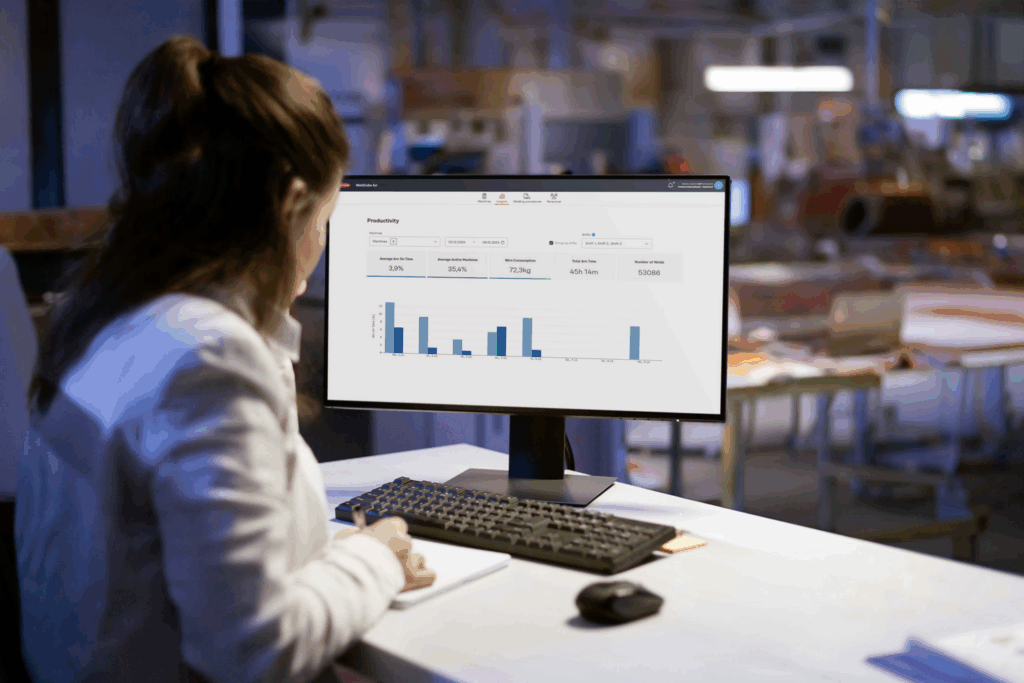

La plateforme représente plus qu’un lieu de stockage de DMOS et de certificats de soudage : elle facilite également la gestion centralisée de l’ensemble des appareils de soudage intelligents de Fronius. En quelques clics, vous disposez de toutes les instructions de service et listes de pièces de rechange appropriées ou déployez facilement les mises à jour de micrologiciel sur vos appareils.

Elle met par ailleurs à disposition, de manière claire et rétroactive, tous les chiffres clés pertinents en matière de soudage des 30 derniers jours, ce qui permet de garder en toute facilité et à tout moment un œil sur la productivité de la fabrication.

Il est ainsi possible de déterminer des potentiels d’optimisation de manière justifiée. L’accent est mis sur l’efficacité en termes de temps, d’énergie et de matériaux. Il est donc judicieux de se pencher avec attention sur la consommation moyenne de fil ou le temps d’allumage de l’arc électrique. Vous pouvez définir les évaluations de manière flexible : pour un seul appareil de soudage, une équipe, ou l’ensemble du parc.

Une protection des données certifiée pour une sécurité maximale

Fronius garantit bien sûr une sécurité certifiée (ISO/CEI 27001) et protège les données sauvegardées conformément aux directives européennes strictes en matière de protection des données, afin de maximiser cette dernière et d’éviter tout accès non autorisé.

La solution WeldCube Air étant toujours tournée vers l’avenir, sa compatibilité avec les appareils de soudage actuels (TPS/i ou iWave) et futurs est assurée, pour une utilisation sécurisée sur le long terme.

Des possibilités d’extension de la plateforme en ligne de mire ?

Le cloud est suffisamment développé pour que rien n’y soit ajouté. Cependant… « Nous travaillons actuellement sur une solution qui vérifie la conformité au DMOS et crée des rapports complets pour les audits », ajoute Joachim Böck, qui révèle comment WeldCube Air aidera encore plus les entreprises à l’avenir. « Par ailleurs, nous aimerions entre autres mettre directement à disposition des protocoles de calibrage sur la plateforme. »

Avez-vous déjà fait vos premiers pas dans le futur du soudage ? Vous trouverez de plus amples informations sur le sujet de la numérisation sur notre blog, sous Plan de séquence de soudage et Documentation numérique de données de soudage.

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire