Systemy spawania i roboty spawalnicze mogą zapewnić optymalne warunki podstawowe do spawania metodą MIG/MAG, ale prawdziwa akcja rozgrywa się z przodu korpusu palnika. Temperatury sięgające 15 500 stopni, odpryski płynnego metalu i ciągłe tarcie drutu spawalniczego: czynniki cieplne i mechaniczne, oddziałujące na części eksploatacyjne, takie jak końcówki prądowe i dysze gazowe, są potężne. Co zatem zrobić, żeby możliwie jak najbardziej opóźnić nieuchronny koniec możliwości użytkowania tych części?

Im rzadziej wymienia się części eksploatacyjne, jak końcówki prądowe, dysze gazowe lub prowadniki drutu w pakietach przewodów, tym lepiej – oszczędza to środowisko, a klienci i klientki zyskują na obniżeniu kosztów produkcji.

Obowiązuje zasada: części eksploatacyjne dedykowane do systemów spawania i konkretnych spawanych materiałów wytrzymują znacznie dłużej. Dlatego do spawania stali i stopów CrNi trzeba stosować inne części eksploatacyjne, niż do spawania aluminium lub CuSi.

Zanim przejdziemy do 4 działań, trzeba wyjaśnić jedną kwestię: dlaczego właściwie części eksploatacyjne z czasem tracą swoją funkcję?

Końcówka prądowa: ciągły styk – ciągłe zużywanie

Bez końcówki prądowej nie można spawać metodą MIG/MAG: w końcówce prądowej następuje przekazanie prądu elektrycznego na drut spawalniczy. Odbywa się to poprzez „styk ślizgowy”: drut i końcówka stale się więc dotykają i trą o siebie.

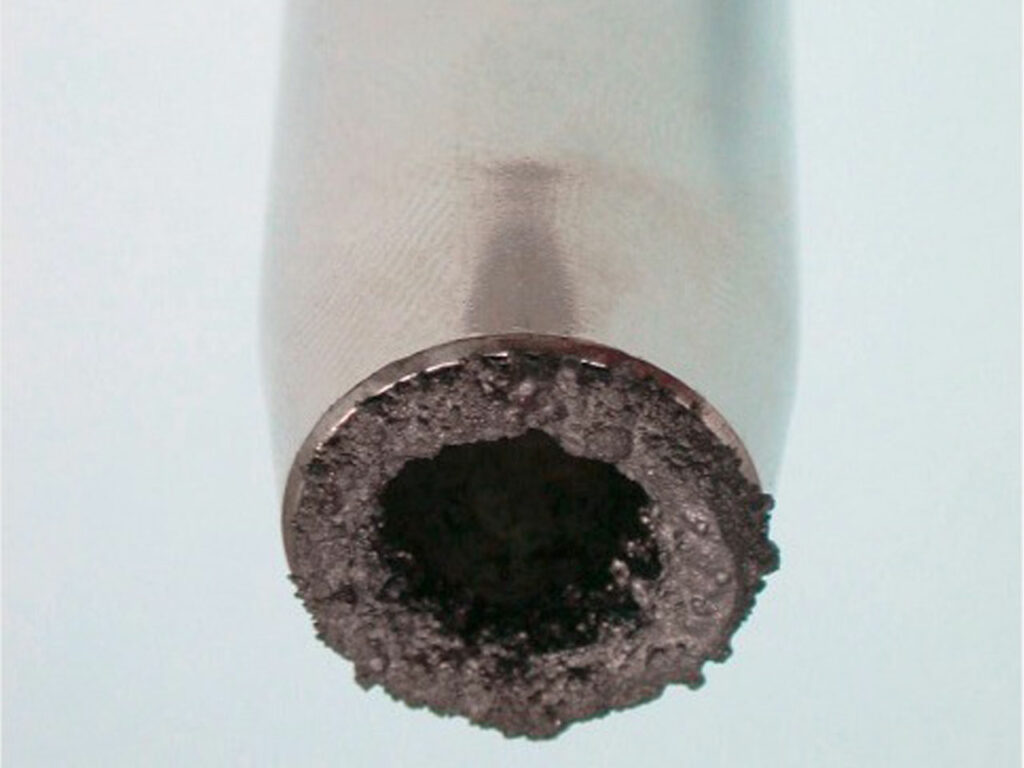

„Wytarcie” jest więc jedną z najczęstszych przyczyn, dlaczego końcówki prądowe z czasem stają się bezużyteczne. Ciągłe tarcie drutu zmienia wnętrze końcówki prądowej tak długo, aż zniknie stały styk drutu spawalniczego z końcówką prądową. Przekazywanie prądu staje się niestabilne, a wskutek tego także łuk spawalniczy – wtedy trzeba wymienić końcówkę prądową.

Może się jednak wydarzyć także sytuacja odwrotna: wskutek ścierania drutu i ekstremalnie wysokiej temperatury w końcówce prądowej może powstać warstwa stopowa. W takim przypadku, końcówka prądowa stopniowo zarasta wewnątrz, co ostatecznie powoduje zablokowanie podajnika drutu.

Dysze gazowe – walka z odpryskami

Drugą kluczową częścią eksploatacyjną w korpusie uchwytu spawalniczego MIG/MAG jest dysza gazowa. Odpowiada ona za wytwarzanie kopuły z gazu osłonowego nad łukiem spawalniczym. Temperatura ma decydujący wpływ na żywotność dysz gazowych: jeżeli dysza gazowa jest za gorąca, przywiera większa ilość odprysków – mogą się stopić z dyszą gazową i w efekcie nie będzie się już ich dało usunąć. Gdy dysza jest zimna, odpryski po prostu odbijają się od niej.

Decydujące jest, aby do stali i aluminium używać różnych typów dysz: dysze gazowe do aluminium są z reguły powlekane, co umożliwia łatwiejsze usuwanie względnie miękkich odprysków aluminium.

Prowadniki drutu – życie wewnętrzne pakietu przewodów

Prowadnik drutu prowadzi drut spawalniczy przez pakiet przewodów i z czasem ulega zużyciu wskutek powstającego tarcia: prowadniki drutu rozpoczynają się przy przyłączu FCS źródła energii, a kończą w korpusie palnika przy końcówce prądowej.

Aby zapewnić możliwie najdłuższe okresy eksploatacji i bezpieczne stosowanie wybranych procesów spawania, powinno się zawsze stosować takie prowadniki drutu, które pod kątem konstrukcji i średnicy wewnętrznej są optymalnie dostosowane do używanego systemu spawania.

Co zatem robić, by utrzymać zużycie dysz gazowych i końcówek prądowych na możliwie najmniejszym poziomie?

Podczas gdy w przypadku prowadników drutu w gruncie rzeczy chodzi tylko o wybór właściwego produktu, w przypadku dysz gazowych i końcówek prądowych sprawa jest znacznie bardziej złożona. Poniższe 4 działania umożliwiają znaczące wydłużenie okresu eksploatacji tych części:

Działanie 1: optymalne dostosowanie do siebie końcówki prądowej i drutu spawalniczego

Właściwa proporcja drutu spawalniczego do końcówki prądowej – konkretnie chodzi o średnicę drutu i średnicę otworu końcówki prądowej – ma decydujący wpływ na żywotność końcówki prądowej.

Ponieważ chodzi tu o złożone współdziałanie różnych czynników, takich jak natężenie prądu, wolny wylot drutu lub właściwości drutu, niezbędne jest fachowe doradztwo. Tylko w ten sposób można konkretnie pomóc w przypadku konieczności spełnienia najróżniejszych wymogów. Przykładowo, zastosowanie końcówki prądowej o nieznacznie mniejszej średnicy otworu sprawia, że może ona wytrzymać dłuższe wycieranie – a przez to okres użytkowania jest odpowiednio dłuższy.

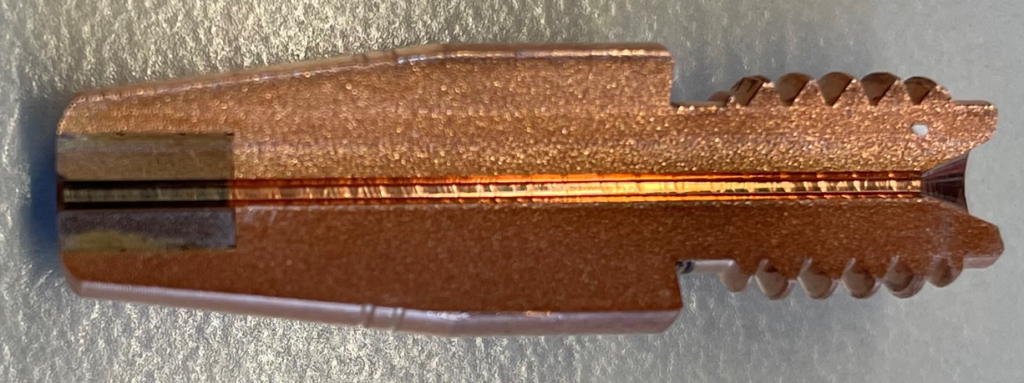

Wpływ na żywotność końcówki prądowej może mieć także wyprostowanie drutu – a więc jak bardzo drut jest wygięty w końcówce prądowej. Jeżeli wyprostowanie drutu jest za małe, końcówka prądowa ulega zbyt szybkiemu wytarciu. Jeżeli wyprostowanie drutu jest za duże, zestyk cierny – a wskutek tego sam proces spawania – nie działają dobrze. Rozwiązanie? Wraz z nowatorskimi typami końcówek prądowych, jak systemu z końcówką dzieloną Contec, wprowadzono na rynek innowacyjne końcówki prądowe, ulegające równomiernemu zużyciu, a przez to zapewniające bardzo stabilne procesy spawania. Zalecamy zastosowanie produktów Contec do spawania aluminium lub zastosowań, w których rzeczywiście potrzebne jest optymalne przekazywanie prądu.

Działanie 2: stosowanie końcówek prądowych wykonanych z materiałów wysokiej jakości

To, jak długo wytrzymuje końcówka prądowa, zależy m.in. od materiału, z jakiego jest wykonana. Dziś stosuje się trzy różne typy końcówek prądowych:

Z miedzi elektrolitycznej – E-Cu: niska jakość: wysoka czystość miedzi zapewnia wprawdzie bardzo dobre przekazywanie prądu, jednakże końcówki prądowe z miedzi elektrolitycznej są bardzo miękkie, mało odporne na wysokie temperatury, a przez to nie mają zbyt długiej żywotności – dlatego nie zaleca się ich stosowania w aplikacjach zrobotyzowanych.

Ze stopu miedzi, chromu i cyrkonu – CuCrZr: standard w przemyśle. Najczęściej używa się dziś końcówek prądowych CuCrZr. Dodatki stopowe chromu i cyrkonu zwiększają twardość końcówek i ich odporność na wysoką temperaturę.

Ze stopu wolframowo-miedziowego – WQ Quality: najlepszy zawodnik w kategorii długiej żywotności. Końcówki prądowe WQ charakteryzują się wszystkim innym, tylko nie niskim kosztem – ale na dłuższą metę umożliwiają znaczne oszczędności na kosztach, ponieważ ich okres żywotności jest od pięciu do piętnastu razy dłuższy niż końcówek prądowych CuCrZr. Rezultat: nie trzeba tak często przerywać produkcji. Z tego względu ich zastosowanie jest bardzo wydajne pod względem kosztów szczególnie w przypadku twardych drutów stalowych. Ich „tajemnica” kryje się w ekstremalnie odpornym stopie wolframowo-miedzianym.

Działanie 3: zmniejszenie wpływu wysokiej temperatury na końcówki prądowe i dysze gazowe

Umieszczone całkowicie z przodu korpusu palnika, zarówno dysza gazowa, jak i końcówka prądowa są narażone na ekstremalne temperatury. Aby je obniżyć, można postąpić dwojako:

1) Zachować odstęp: im większy wolny wylot drutu – a więc odległość elementu roboczego od korpusu palnika – tym mniejsze jest promieniowanie cieplne, oddziałujące na końcówkę prądową i dyszę gazową. Reguła generalna brzmi: na każdy milimetr odległości od elementu roboczego temperatura w przedniej części korpusu palnika spada o 50 stopni. Jeżeli wolny wylot drutu wydłuży się tylko o cztery milimetry, temperatura oddziaływania na dyszę gazową spadnie o 200 stopni – co jest znaczącą różnicą.

2) Wybranie właściwego kształtu dyszy i końcówki prądowej: na temperatury występujące w dyszy gazowej i końcówce prądowej niebagatelny wpływ ma ich kształt. Do spawania z krótszym wolnym wylotem drutu, zaleca się stosowanie „spiczastych” końcówek prądowych i dysz gazowych. Ich otwarty koniec ma otwór o względnie małej średnicy, dzięki czemu do dyszy / końcówki prądowej przenika mniej promieniowania cieplnego.

Działanie 4: czyszczenie korpusu palnika – wydłużenie okresów eksploatacji

Systematyczne usuwanie odprysków znacząco wydłuża okresy eksploatacji końcówek prądowych i dysz gazowych. Sposób czyszczenia korpusu palnika zależy przede wszystkim od tego, czy spawa się nim stal czy aluminium:

Metody czyszczenia w przypadku stali i stali CrNi

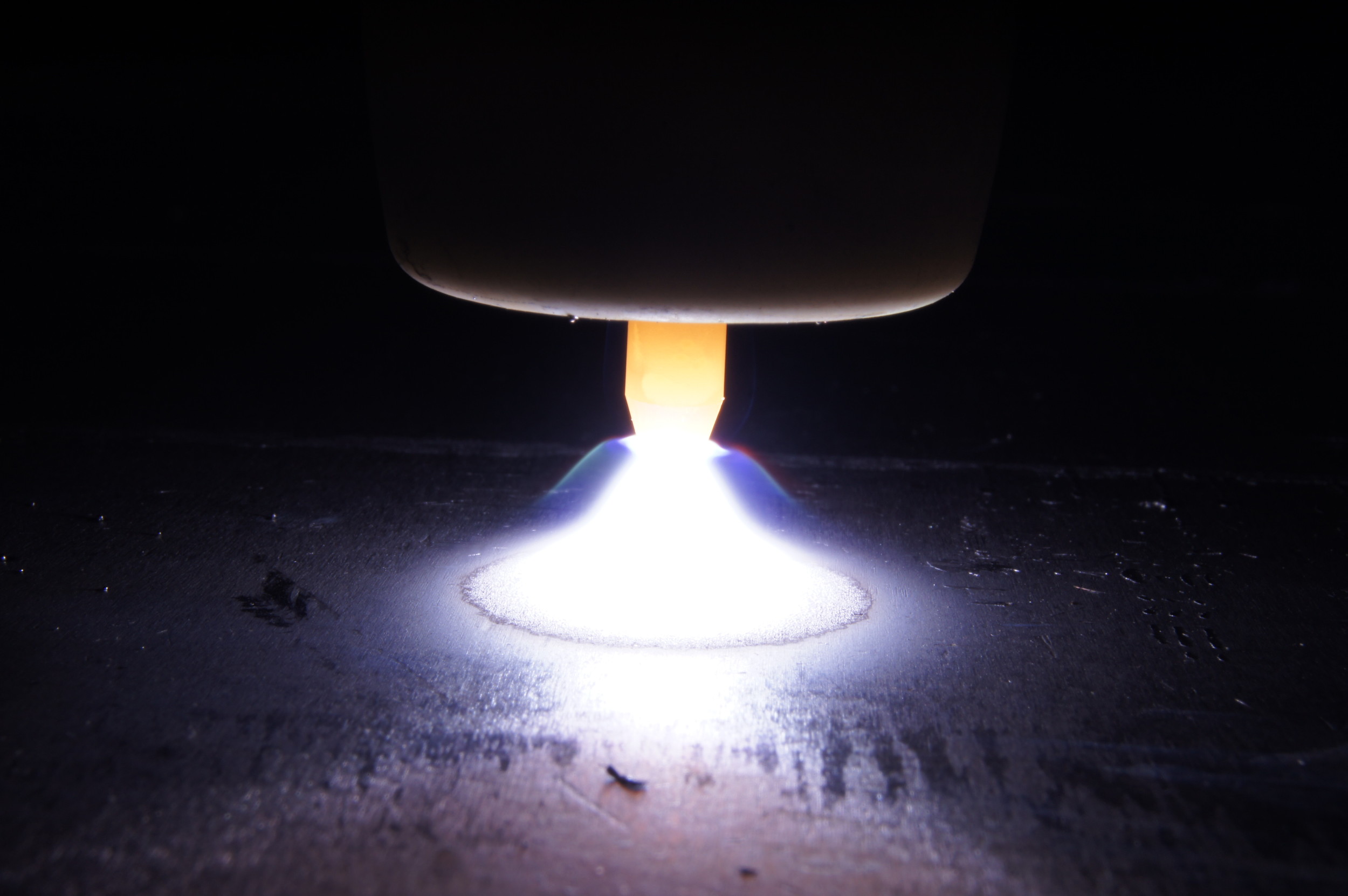

Mechaniczna: frezowanie to najlepiej sprawdzona w praktyce metoda usuwania odprysków z części eksploatacyjnych korpusu palnika. Różne frezy wnikają na 5 cm w głąb części eksploatacyjnej – i usuwają odpryski sprawdzoną metodą mechaniczną. Dobre frezy czyszczą także powierzchnię czołową dysz gazowych.

Magnetyczna: zaleta metody czyszczenia magnetycznie: brak fizycznego kontaktu z częściami eksploatacyjnymi. W urządzeniach do czyszczenia magnetycznego umieszczone są cewki, które pod wpływem impulsu prądowego wytwarzają silne pole magnetyczne. Wskutek działania siły przyciągania pola magnetycznego następuje przyciągnięcie wszystkich stalowych odprysków z powierzchni części eksploatacyjnych. Ta metoda jest równorzędna do frezowania, ale nieskuteczna w przypadku aluminium.

Czyszczenie w przypadku aluminium i CuSi – szczotkowanie

Odpryski aluminium są zbyt miękkie, by je wyfrezować – frezowanie powoduje ich „rozsmarowanie”. Dlatego w przypadku spawania aluminium lub zastosowań z CuSi stosuje się szczotki. Zasada jest taka sama, jak dla frezowania.

Podsumowanie

Żywotność części eksploatacyjnych w procesie MIG/MAG zależy w głównej mierze od następujących czynników:

- właściwego doboru części eksploatacyjnych – optymalnego dostosowania do danego obszaru zastosowań;

- jakości produktowej zastosowanych części eksploatacyjnych, szczególnie w odniesieniu do obciążeń mechanicznych i cieplnych;

- współdziałania części eksploatacyjnych z pozostałymi komponentami systemu spawania;

- wydajnych systemów czyszczących.

Wszystkie końcówki prądowe i dysze gazowe firmy Fronius projektuje się i, jak wszystkie części eksploatacyjne firmy Fronius dostosowuje do danego obszaru zastosowań. Dlatego firma Fronius ma na przykład w swojej ofercie ponad 300 dysz gazowych do spawania stali.

Jeżeli chcą Państwo więcej wiedzieć na temat tego, jakie końcówki prądowe, dysze gazowe lub prowadniki drutu będą najlepsze w konkretnej sytuacji, prosimy o kontakt. Jedna z 27 naszych filii rozsianych na całym globie, a także ekspertki i eksperci, służą poradą i praktyczną pomocą!

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy