Vor- und Nachteile des Impulslichtbogens gegenüber dem Standardlichtbogen

Fahren im Hochgeschwindigkeitsbereich auf der Autobahn – in modernen Limousinen gleicht es eher einem fantastischen Dahingleiten, anstatt dem Kampf gegen Fliehkräfte. Es spiegelt die Leichtigkeit des Seins, ermöglicht spielerisch das Überwinden größerer Distanzen. Doch wie wäre es, diese Fahrdynamik und Leichtigkeit auch auf die Landstraße oder gar den Stadtverkehr zu projizieren?

Dem Dahingleiten auf der Autobahn entspricht in der Schweißtechnik der Sprühlichtbogen. Seine Lichtbogen-Eigenschaften wären eigentlich in allen Leistungsbereichen und bei zahlreichen Anwendungen wünschenswert. Bewegt sich der Schweißer jedoch leistungsabhängig im Kurzlichtbogen- oder Übergangslichtbogen-Bereich, so findet er sich plötzlich im Stadtverkehr oder auf der Landstraße wieder. Schweißgeschwindigkeiten sinken, die Einbrandtiefe verringert sich und die vielleicht erforderliche Nacharbeit steigt aufgrund von Schweißspritzern zum Teil enorm. Es wird kompliziert. Das Impulsschweißen soll hier Abhilfe schaffen …

Funktionsweise Standardlichtbogen – technische Vorgeschichte des Impulsschweißens

Will man die technischen Grundlagen des Impulsschweißens verstehen, ist es zunächst notwendig die Funktionsweise der Standardlichtbogen-Varianten nachzuvollziehen. Welche Aussagen lassen sich hinsichtlich Arbeitserleichterung oder -erschwernis treffen?

Generelles: Trifft die Drahtelektrode auf das Werkstück, kommt es zum Kurzschluss. Um eine längere Kurzschlussphase zu vermeiden wird der Strom erhöht, wodurch der Lichtbogen zündet. Durch die dabei entstehende Hitze werden Grundwerkstoff und Drahtende aufgeschmolzen – es kommt zum Werkstoffübergang, die sogenannte Tropfenablöse. Im unteren bis mittleren Leistungsbereich basiert jeder abgelöste Tropfen auf einem Kurzschluss. Über den gesamten Leistungsbereich variiert die Ausprägung der Tropfenablöse jedoch stark:

- Kurzlichtbogen: Hierbei findet die Tropfenablöse in der Hochstromphase des jeweiligen Kurzschlusses statt. Das hat zur Folge, dass der Kurzschlussaufbruch, also die Lichtbogenzündung explosionsartig geschieht, wodurch es zur Bildung von Spritzern kommen kann. Diese sind jedoch im unteren Leistungsbereich meist so fein, dass sie nicht am Grundwerkstoff haften bleiben. Bei geübter Handfertigkeit ist der Kurzlichtbogen zudem gut zu beherrschen, da der Schweißer immer direkten Kontakt zum Schmelzbad spürt.

- Übergangslichtbogen: Auch in diesem Bereich bleibt das Prinzip der kurzschlussbasierten Tropfenablöse in der Hochstromphase gleich. Da hier bereits deutlich höhere Stromstärken zum Einsatz kommen, werden ebenfalls die Explosionen während der Tropfenablöse immer ausgeprägter. Dabei bilden sich auch größere Tropfen, die ohne Kurzschluss vom Drahtende abgelöst werden und infolge neben der Schweißnaht landen können. Die Schweißspritzer treten somit gehäuft sowie in größerer Form auf und bleiben unvermeidbar am Werkstück haften – wodurch auch der Aufwand an Nacharbeit enorm steigt. Für den Schweißer ist der Übergangslichtbogen nur mit großer Mühe zu beherrschen.

- Sprühlichtbogen: Gelangt man schließlich in den Bereich des Sprühlichtbogens, wird aufgrund der hohen Leistung das Drahtende stärker erhitzt. Die Tropfen werden zudem durch das vom Strom erzeugte Magnetfeld um das Drahtende eingeschnürt (Pinch-Effekt), folglich immer kleiner sowie zahlreicher, und dadurch einem Faden gleich in das Schmelzbad gelenkt. Der Materialübergang erfolgt dann nahezu kurzschlussfrei. Damit gelingt gerade bei hoher Abschmelzleistung ein super sauberer Werkstoffübergang, womit eine maximale Reduktion der Spritzer einhergeht.

Der Lichtbogen gibt dem Schweißer somit das Gefühl extremer Ausgewogenheit und einfachster Handhabung – das Führen des Lichtbogens, und damit das Fügen der Metalle, fühlt sich „butterweich“ an.

Der Impulslichtbogen – ein elektrotechnischer Trick

Wünschenswert wären die Schweißeigenschaften des Sprühlichtbogens, bestmöglich über den gesamten Leistungsbereich: Super flache, gleichschenklige Nähte, perfekte Einbrandverhältnisse, Spritzerarmut und natürlich hohe Schweißgeschwindigkeiten. Das Ganze in den Kurz- und Übergangslichtbogen zu projizieren, wäre jedoch im Bereich des Standardlichtbogens unmöglich. Hierzu musste in die elektrotechnische Trickkiste gegriffen werden … als erfolgreiches Ergebnis steht das Impuls-Schweißen.

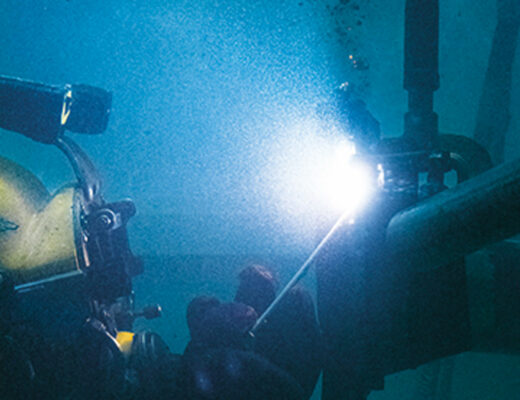

Im Gegensatz zum Standardlichtbogen ist der Impulslichtbogen im Idealfall kurzschlussfrei. Es besteht also kein direkter Kontakt vom Draht zum Schmelzbad. Dabei liegt das eigentliche Geheimnis darin, dass zwischen einem äußerst geringen Grundstrom und einem Pulsstrom – der sehr hohe Stromwerte aufweist – gependelt wird (Puls-Intervalle). Der Grundstrom hat dabei im Prinzip die Aufgabe, den Lichtbogen nicht abreißen zu lassen und das Schmelzbad flüssig zu halten. Der Impulsstrom erzeugt dann genügend Wärme, um den Tropfen abzulösen und damit Einbrand zu generieren.

Funktionsweise des Pulsschweißens im Detail

Wichtig: Beim Pulsen wird – wie beim Sprühlichtbogen – der sogenannte Pincheffekt (von „to pinch = einschnüren“) ausgenutzt. Anders als beim Kurzlichtbogen wird der Tropfen dabei NICHT in der Hochstromphase abgelöst. Indem beim jeweiligen Impuls für etwa ein bis zwei Millisekunden extrem hoher Strom gefahren wird, wird die Drahtelektrode aufgeschmolzen und an einer bestimmten Stelle eingeschnürt. Kurz bevor der Strom wieder den Bereich des niedrig gehaltenen Grundstroms erreicht, löst sich der eingeschnürte Tropfen ab und gleitet butterweich in das Schmelzbad. Bei entsprechender Lichtbogenlänge (Abstand Drahtende zum Schmelzbad) kommt es prinzipiell nie zum Kontakt von Drahtelektrode und Schmelzbad, weshalb das Impulsschweißen nahezu kurzschlussfrei ist. Es ermöglicht somit einen extrem sauberen Werkstoffübergang – Ausnahmen bestätigen die Regel.

Zusätzlich wird der Werkstoffübergang dadurch positiv beeinfluss, dass die Tropfengröße – ähnlich dem Sprühlichtbogen – eher gering gehalten wird und über den gesamten Leistungsbereich in etwa gleichgroß. Lediglich die Zahl der Pulsintervalle ändert sich und damit die Anzahl der abgelösten Tropfen: im niedrigen Leistungsbereich weniger Impulse, im hohen Leistungsbereich deutlich mehr. Auch akustisch lässt sich das perfekt wahrnehmen: Je mehr Leistung, desto höher steigt der Ton (Pulsfrequenz) an.

Vor- und Nachteile des Puls-Schweißens in der Praxis

- Wärmeinbringung: Die für den Pinch-Effekt notwendigen Stromspitzen müssen minimal 450 Ampere erreichen. Pulsen ist also prinzipiell immer heißer als Standardschweißen im Kurzlichtbogen. Dieser wird deshalb gerade im Dünnblechbereich, wo maximale Reduktion der Wärme gewünscht ist, von Schweißern oftmals bevorzugt. Allerdings kann das Plus an Wärmeeinbringung auch perfekt in höhere Schweißgeschwindigkeiten umgesetzt werden. In gewissen Blechstärkenbereichen kann also durch den Impulslichtbogen auch die Effizienz gesteigert werden.

- Nähert man sich hingegen dem Sprühlichtbogenbereich, passiert das Gegenteil: Mittels Puls ist es gerade in den hohen Leistungsbereichen möglich, die Wärmeeinbringung zu reduzieren, da nicht permanent hohe Ströme gefahren werden.

- Nachteile im Handling: Das Prinzip Puls-Schweißen basiert darauf, dass kein direkter Kontakt von Elektrode und Schmelzbad besteht. Vielfach beschreiben Profischweißer daher Vorteile in der Handhabung des Kurzlichtbogens, da man durch den stetigen Kontakt das Schmelzbad besser führen kann und Einbrandkerben vermieden werden.

- Reduktion der Schweißspritzer: Es liegt auf der Hand – durch die kurzschlussfreie Tropfenablöse und den dadurch extrem sauberen Werkstoffübergang werden Schweißspritzer bis zu 100 Prozent reduziert. Vor allem im Bereich des Übergangslichtbogens ist daher das Impuls-Schweißen absolut anzuraten, spart es doch extrem an Nacharbeit ein!

- Immer gleiche Lichtbogenart: Von der Minimum- bis zur Maximumleistung kann mittels Impulsfunktion immer die gleiche Lichtbogenart angewendet werden.

- Bei Mehrlagenschweißtechnik vorteilhaft: Puls-Schweißen eignet sich perfekt zum Lagenaufbau

- Garantiert flache Nähte

Besonderer Vorteil auf Aluminium

Bewegt sich der Anwender im Bereich professionellen Aluminumschweißens, ist ein MIG/MAG-Puls-Schweißgerät eigentlich unerlässlich. Hier ist ein besonderer Effekt zu beobachten: Aufgrund der hohen Wärmeleitfähigkeit von Aluminium ist der Kurzlichtbogen oftmals zu kalt. In der Praxis bedeutet das: Der Schweißer muss beim KLB einen deutlich höheren Schweißstrom (Drahtvorschub) parametrieren, im Vergleich zum Puls-Lichtbogen. Dadurch ist die Wahl eines geeigneten Schweißparameters um ein vielfaches schwieriger. Schweißt man zu „kalt“ ergibt sich ein Nahtbild mit erheblicher Nahtüberhöhung. Wird hingegen ein zu hoher Schweißparameter verwendet, erzielt man übermäßigen Wurzeldurchhang (Verschwendung von Zusatzmaterial).

Speziell im unteren Leistungsbereich schafft daher das Impuls-Schweißen bei Aluminium-Anwendungen Abhilfe. Durch die angepassten Impulskennlinien ist es einfach Durchbrand sowie Wurzeldurchhang zu vermeiden und gleichzeitig das saubere Ausfließen der Schmelze für ein konkaves Nahtbild (nach innen gewölbt) zu erreichen. Ein weiterer Vorteil des Impulslichtbogens auf Aluminium ist die Wirtschaftlichkeit durch höhere Schweißgeschwindigkeiten und die besonders spritzerarmen Schweißergebnisse über den gesamten Leistungsbereich. Die optischen Ergebnisse sind tadellos und hochprofessionell.

Das passende MIG/MAG-Puls-Schweißgerät

Der Impulslichtbogen ist bei den hochwertigsten Schweißgeräten seit Jahrzehnten Stand der Technik. Doch auch im Mittelklassesegment der Handschweißgeräte hält das Impuls-Schweißen zusehends Einzug. Auch Fronius hat auf diese Marktentwicklung entsprechend reagiert und die Multiprozessgeräte aus der TransSteel-Serie entsprechend um diese Funktion erweitert.

In der neuen TransSteel Pulse sind somit die technischen Voraussetzungen komplett vereint, um materialunabhängig allen Schweißherausforderungen im Handschweißbereich zu begegnen.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare