Bei der Fertigung eines Warmwasserspeichers müssen zunächst drei Bauteile zusammengefügt werden: ein Zylinder, ein Boden und ein Deckel. Das Streben nach Effizienz und konstant hoher Qualität machen dies zu einer komplexeren Aufgabenstellung, als der erste Blick vermuten lässt.

Schnelligkeit und hohe Qualität als Anforderungen

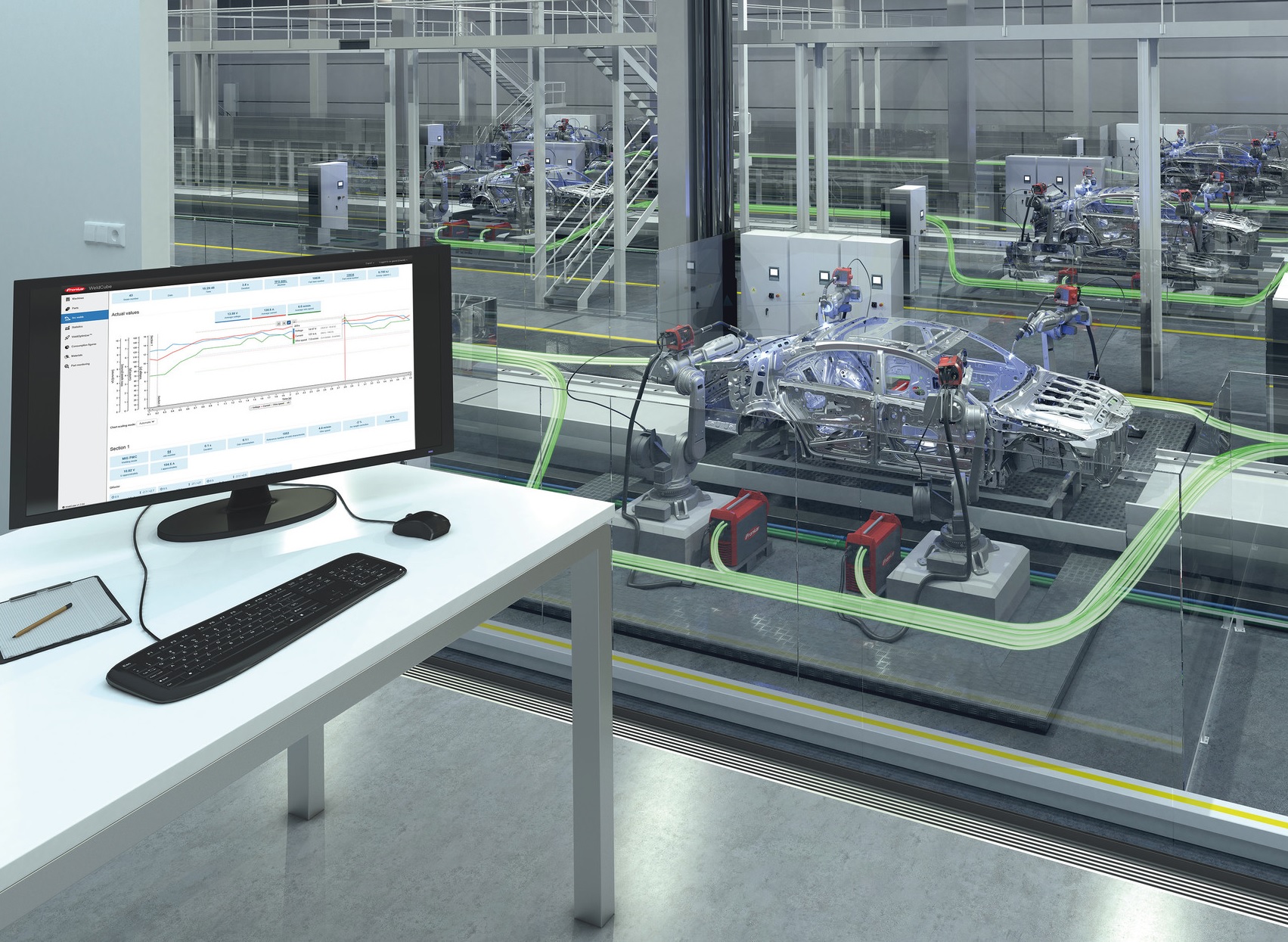

Bei der Herstellung von Boilern kommen sowohl manuelle als auch automatisierte Arbeitsschritte zum Einsatz. Automatisierte Prozesse zeichnen sich durch eine hohe Geschwindigkeit aus und dadurch, dass sich die Ergebnisse reproduzieren lassen – ein Aspekt der insbesondere beim Schweißen von hoher Wichtigkeit ist. Automatisiertes Schweißen stellt unabhängig vom Anwender eine konstant hohe Qualität in der Produktion sicher.

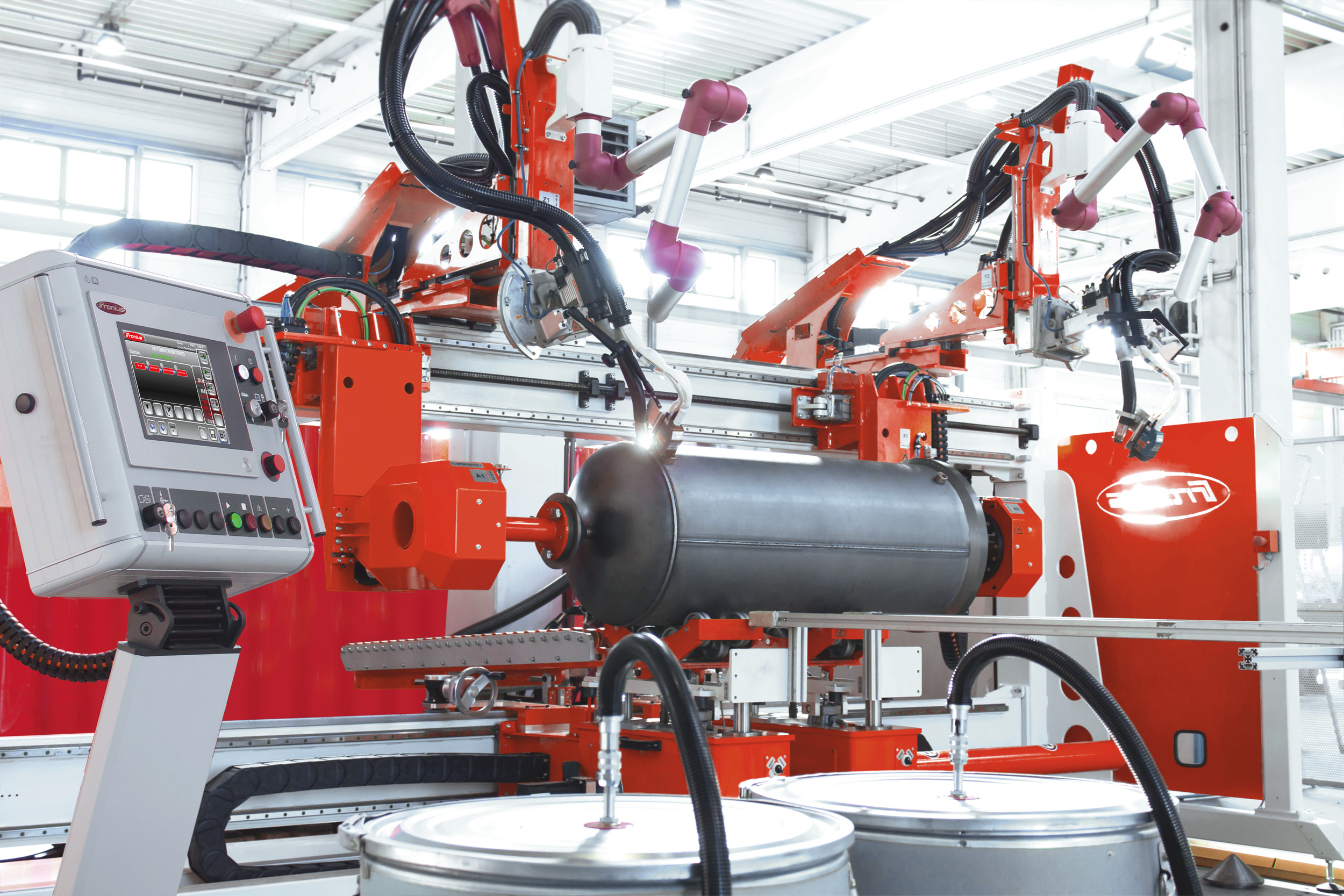

Für die Fertigung von Warmwasserspeichern wird zunächst ein Blech zu einem Zylinder gewalzt. Der Zylinder wird in eine Längsnahtschweißstation eingelegt und dort automatisiert geschweißt. Im letzten Fertigungsschritt wird eine Rundnahtschweißstation mit dem Zylinder sowie Boden und Deckel des Warmwasserspeichers bestückt. Mit zwei automatisiert geschweißten Rundnähten, wo der CMT TWIN Schweißprozess zum Einsatz kommt, werden die Teile zusammengefügt.

CMT TWIN als Lösung

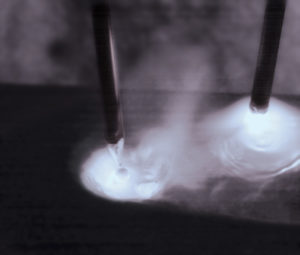

Das Tandemschweißverfahren CMT TWIN vereint 2 Lichtbögen, bestehend aus 2 getrennt geregelten Drahtelektroden. Zuvor sorgt MAG Puls (ein Metall-Aktiv-Gas Schweißprozess, bei dem der Lichtbogen in Form von Impulsen zur Anwendung kommt) für den tiefen Einbrand, danach wird das Schmelzbad mit CMT (Cold Metal Transfer) in die Länge gezogen. CMT ist ein besonders stabiler Schweißprozess, bei dem kurz vor der Tropfenablöse der Draht zurückgezogen wird, womit unkontrollierte Kurzschlüsse und somit Spritzer vermieden werden.

CMT TWIN unterstützt sowohl die Schnelligkeits- als auch die Qualitätsanforderungen in der Herstellung von Warmwasserspeichern, die im Einsatz hohen dynamischen Belastungen ausgesetzt sind. Ein tiefer Einbrand ergänzt die hohe Lichtbogenstabilität und der spritzerarme CMT-Prozess sorgt für eine optimale Nahtoptik, sowie wenig Nacharbeit. Zudem werden eine höhere Abschmelzleistung und somit hohe Schweißgeschwindigkeiten erreicht.

Kosteneffizienz steht im Mittelpunkt

Im Zentrum der Produktion stehen das Ergebnis und die Wirtschaftlichkeit. Die Produktionsanlage muss nicht nur eine einwandfreie Qualität des gefertigten Warmwasserspeichers sicherstellen, sondern auch durch kurze Zykluszeiten und hohen Output für die Rentabilität sorgen. Eine hohe Anlageneffizienz kann nur dann realisiert werden, wenn Stillstände vermieden und Störzeiten minimiert werden. All diese Aspekte tragen letztendlich zum Wettbewerbsvorteil des Anlagennutzers bei.

Es können jedoch nicht alle Arbeitsschritte kosteneffizient automatisiert werden. Somit müssen Maschinen auch für die Anforderungen ihrer Anwender gerecht designt sein. Dazu zählen die ergonomische Gestaltung, leichte Bedienbarkeit und die Gewährleistung der Sicherheit. Wichtig ist außerdem, dass die Taktzeiten, die von den automatisierten Prozessen vorgegeben werden, von den Anwendern eingehalten werden können.

Das gut abgestimmte Zusammenspiel manueller und automatisierter Prozesse und der Einsatz von CMT TWIN, ermöglichen eine Zykluszeit von 45 Sekunden. Die ergonomisch gestalteten Bereiche, in denen manuelle Tätigkeiten durchgeführt werden, unterstützen die Einhaltung der Taktzeit. So ist eine Produktion von bis zu 600 Warmwasserspeicher pro Arbeitsschicht möglich.

Eckdaten im Überblick

- Bauteilbezeichnung: Warmwasserspeicher

- Material: niedrig bzw. hochlegierter Stahl

- Materialstärke: 1,6 – 3,4 mm

- Bauteillänge: bis zu 2500 mm

- Außendurchmesser: 330 – 585 mm

- Nahtform: Überlappnaht, I-Stoß

- Schweißpositionen: PA, PB

- Schweißgeschwindigkeit: bis zu 3,6 m/min

Möchten Sie mehr zum Thema erfahren? Dann informieren Sie sich auf unserer Website zur Fronius Welding Automation, Partner für kundenspezifische mechanisierte Schweißlösungen.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare