Moderní hydraulické rypadlo jako obří mechanická ruka bez námahy odstraňuje více než 20 tun zeminy, kamení a suti. Tato těžká technika, tzv. Yellow Goods, jako jsou rypadla, kolové nakladače, buldozery a zemědělské stroje, je vystavena obrovskému zatížení. Kromě manévrování s těžkými břemeny na nezpevněném povrchu musí zařízení odolávat obrovským tlakovým a tahovým silám za neustálého pohybu při rýpání, zvedání a otáčení.

To představuje velkou výzvu pro spojovaná místa, která mají spolehlivě držet nosné díly pohromadě. Každý svarový spoj musí být dokonale proveden, aby nedošlo k prasklinám a zlomům, které by mohly vést k poruchám strojů a v nejhorším případě i k pracovním úrazům.

Vysoké standardy a požadavky

Při výrobě těžké techniky je třeba neustále spojovat těžké ocelové plechy. Komponenty s tloušťkou materiálu přes 50 mm a metrové svarové spoje nejsou výjimkou, ale pravidlem. Kromě kvality svarů hraje velkou roli také jejich vzhled, protože toto množství viditelných svarů rozhoduje o kvalitním vzhledu celého výrobku. Pokročilé svařovací techniky jsou tedy nezbytné.

Tandemové svařování pro optimální plnicí objem

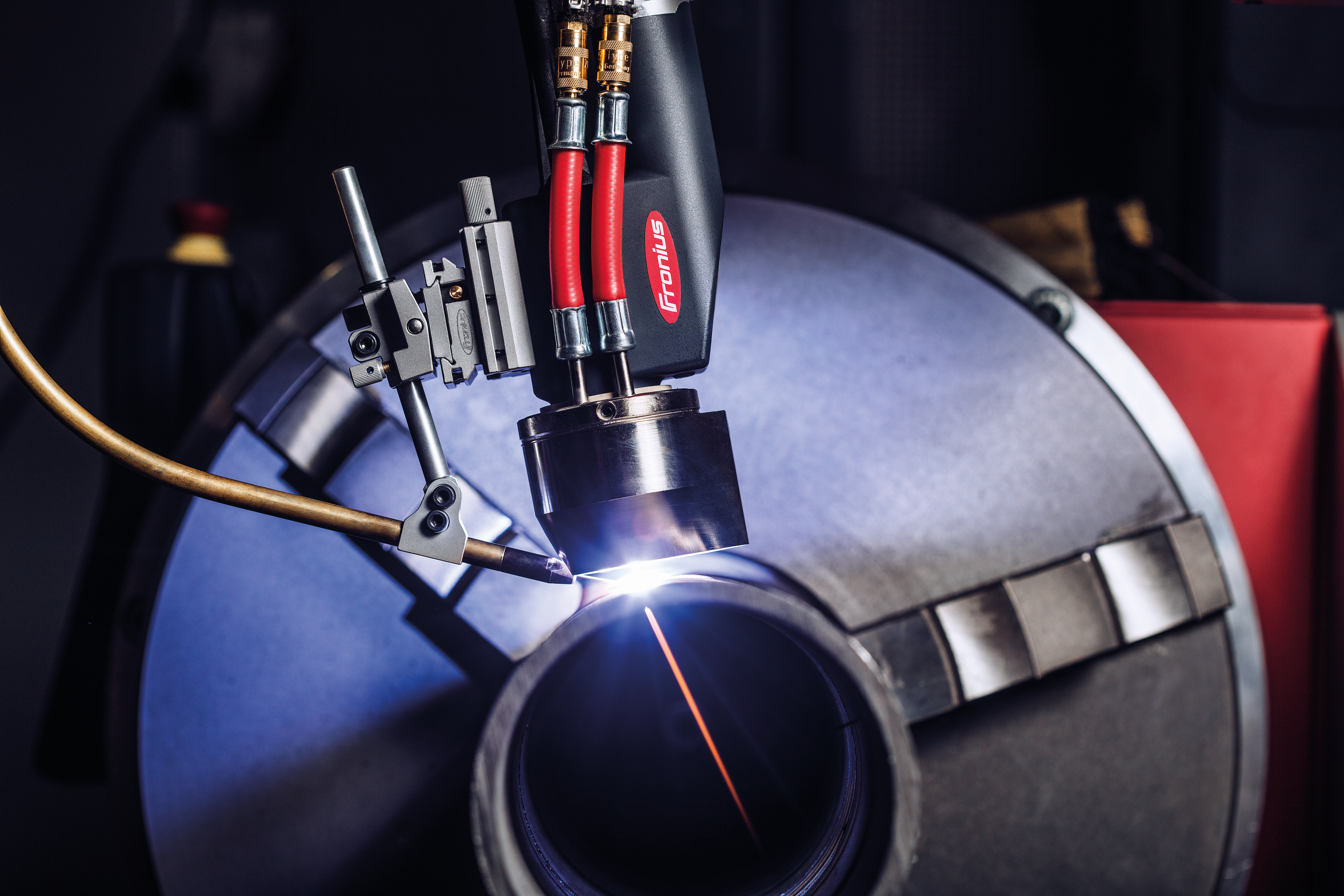

„Výzvou při svařování těžké techniky je spolehlivé přemostění spár s ohledem na tolerance dílů a vyplnění velkých svarových objemů,“ říká Bernd Rutzinger, manažer segmentu Yellow Goods ve společnosti Fronius Perfect Welding. To vyžaduje vysoké dovolené zatížení a vysoký odtavný výkon, aby bylo možné nanášet potřebný plnicí objem, a také přesnou regulaci drátových elektrod. Jak to funguje? „Pomocí tandemového svařování,“ potvrzuje odborník.

Spolehlivý proces pro vysokopevnostní oceli

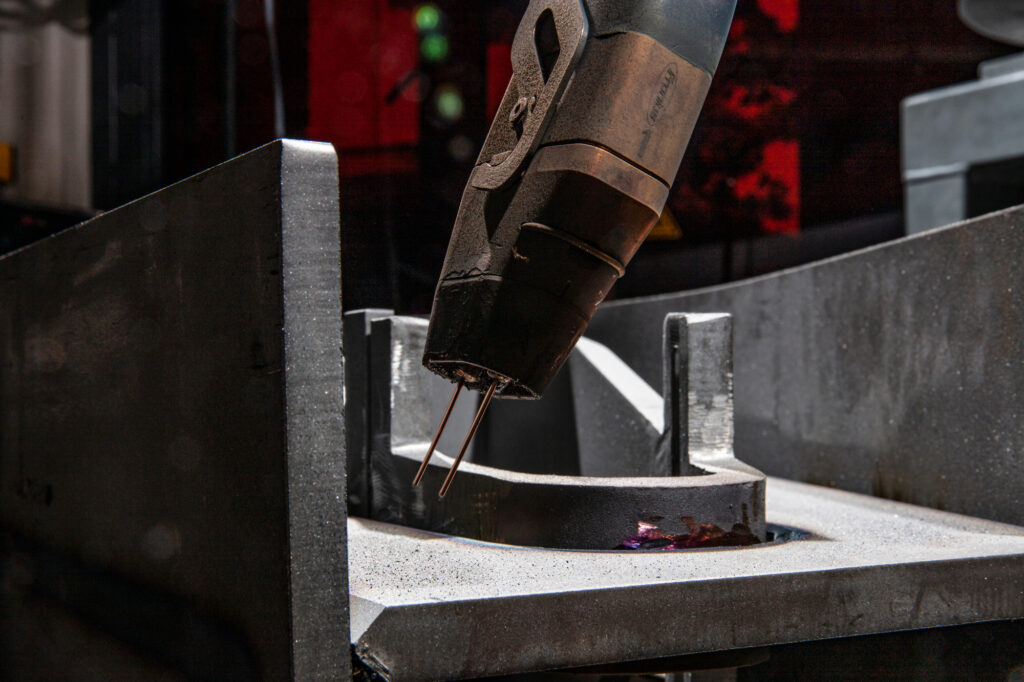

Tandemové svařování popisuje vysokovýkonné svařování metodou MIG/MAG s použitím dvou drátových elektrod. Tento proces je plně automatizovaný, tedy prováděný roboty. Výsledkem je zvýšení rychlosti svařování na jedné straně a vyšší odtavný výkon na straně druhé. Vzhledem k tomu, že se taví dvě drátové elektrody současně, je tento svařovací proces vhodný zejména pro přemostění širších mezer u těžké techniky.

Drátové elektrody jsou vedeny ve dvou elektricky izolovaných kontaktních špičkách, čímž vzniká oddělený elektrický potenciál. Výhodou tohoto oddělení je, že oblouky lze individuálně regulovat a navzdory různému výkonu také přesně synchronizovat.

Dvojnásobná rychlost při zachování kvality

Oba dráty pracují ve stejné plynné atmosféře a vytvářejí společnou tavnou lázeň. Plní však různé úkoly: Přední drát se nazývá vedoucí drát a je zodpovědný za průvar. Druhý drát (označovaný také jako podřízený drát) slouží především k vyplnění svarového objemu.

Výsledný vyšší odtavný výkon vede k vyšším rychlostem svařování a kratším výrobním dobám ve srovnání se svařováním jedním drátem. Kromě toho je ruční přenastavení nutné pouze občas, což také šetří mnoho času. „Ve prospěch tohoto procesu však hovoří především vynikající kvalita a vzhled svarů,“ říká Bernd Rutzinger.

Přechod ze dvou drátů na jeden

Tandemové svařování je nejen časově úspornější, ale poskytuje také vysoce kvalitní výsledek svařování. Tento proces přitom nabízí vysokou míru flexibility. Oblouky je možné řídit a přesně regulovat nezávisle na sobě. Nuceným polohám při svařování se lze mnohem snáze vyhnout díky možnosti změnit směr svařovacího hořáku.

To znamená, že u obtížně přístupných svarových spojů je možné vyměnit tělo hořáku pro tandemový proces za tělo hořáku pro jednodrátovou metodu. Výsledkem je větší aplikační okno, čímž se také rozšiřuje rozsah použití systému. Svařovací proces se kvůli tomu nemusí přerušovat: Přepnutí ze dvou drátů na jeden se provádí prostřednictvím jednotky TWIN Controller, která je připojena k řízení robota. Je také možné svařovat dva dráty různými druhy oblouků, například sprchovým obloukem a PMC (Pulse Multi Control).

Požadované koordinační dovednosti

Navzdory mnoha výhodám tandemového svařování je třeba vzít v úvahu několik faktorů. Největší potíž spočívá v úspěšném řízení obou oblouků. Zde může pomoci náš svařovací systém TPS/i TWIN, který poskytuje inteligentní parametry svařování. Korekce délky oblouku a stabilizátor průvaru jsou dvě funkce, jejichž kombinace se používá ke kompenzaci drobných odchylek, jako je kolísání vzdálenosti mezi kontaktní špičkou a svařencem nebo nesprávná příprava.

Synchronizované oblouky díky inteligentní podpoře

Svařovací systém TPS/i TWIN je založen na dvou nezávislých svařovacích přístrojích, dvou pohonech drátu a dvou kontaktních špičkách. Elektricky izolované kontaktní špičky se nachází v těle hořáku. Po několika málo přednastaveních, např. rychlosti drátu nebo svařovacího napětí, je systém TWIN připraven k použití.

Oba svařovací přístroje jsou optimálně synchronizované prostřednictvím jednotky TWIN Controller. Ta slouží jako rozhraní pro intuitivní ovládání robota. Svařovací systém se ideálně hodí i pro vysokopevnostní a nízkolegované oceli, a je proto efektivním řešením také pro požadavky na svary u těžké techniky. „Nový systém TPS/i TWIN se snadno ovládá díky synchronizaci a fulltextovému zobrazení, což uživatelům zajišťuje efektivní výrobní proces, který snižuje množství dokončovacích prací a zvyšuje produktivitu,“ shrnuje Bernd Rutzinger.

Univerzální řešení pro Yellow Goods

Ať už s inteligentní podporou, nebo bez ní – tandemové svařování se prosadilo jako osvědčený proces spojování silných materiálů. Jako skutečný superhrdina mezi svařovacími procesy zvládá s lehkostí i ty nejnáročnější požadavky na svarové spoje stavebních vozidel a zemědělských strojů.

Perfect Welding Blog

Perfect Welding Blog

Žádné komentáře