Cualquiera que se dedique a la soldadura MIG/MAG día tras día, sabe perfectamente cómo funciona una antorcha de soldadura. Pero, ¿qué debe tener una buena antorcha de soldadura? ¿Y cómo se sabe si la que usan los soldadores es realmente la mejor opción? Los desarrolladores de antorchas de soldadura se ocupan de estas y otras cuestiones similares. Hemos observado de cerca su labor para aprender cómo se desarrollan las antorchas de soldadura y por qué el factor humano desempeña un papel tan importante.

Delante de la antorcha se encuentra mucho más que el equipo de soldadura, el arco voltaico y la pieza de trabajo. El asa de la antorcha es también el punto de unión entre la persona y el equipo de soldadura, y, por tanto, es como si fuera una extensión de su propio brazo.

Pero, ¿en qué se fijan los soldadores a la hora de adquirir una antorcha de soldadura? Para empezar, las antorchas manuales no destacan únicamente porque cuentan con una tecnología que funciona, permiten obtener resultados impecables y alargan la vida útil de los consumibles. También son igual de importantes la facilidad de uso, la ergonomía y las sensaciones, es decir, lo fácil que es realizar ajustes en la antorcha, lo bien que se adapta a la mano, y, por último, si a los soldadores les gusta la antorcha en general.

Diferencias entre países en cuanto a las antorchas de soldadura

Si echamos un vistazo a las antorchas que se utilizan en todo el mundo, encontraremos algunas diferencias: mientras que en Asia prefieren las antorchas más pequeñas y ligeras, los estadounidenses suelen apostar por antorchas grandes y robustas. En lo que respecta al tamaño de las antorchas, Europa se encuentra en un punto intermedio y sus normas están adquiriendo cada vez más importancia a nivel mundial.

Desarrollo de las antorchas de soldadura: ¿quién está detrás?

Las antorchas de soldadura existen desde hace más de cien años y, sin embargo, año tras año siguen apareciendo nuevos modelos de antorchas en el mercado. Los nuevos desarrollos se deben principalmente a cuatro razones:

1) Por deseo del cliente

Probablemente, la razón más importante de las innovaciones en antorchas de soldadura es la evolución de las necesidades de los clientes. Los retos a los que se enfrentan las empresas van cambiando y estas se dirigen a los fabricantes de antorchas para pedir nuevas soluciones que se adapten a sus necesidades. Por ejemplo, cuando los soldadores necesitan una antorcha con un nuevo mecanismo que les permita soldar en zonas de difícil acceso.

2) Nuevo equipo + nueva antorcha = sistema de soldadura perfecto

Hay que tener en cuenta que las empresas de tecnología de soldadura también dan un gran impulso a los nuevos desarrollos. Cuando se lanza al mercado una nueva serie de equipos de soldadura, se suelen desarrollar nuevos tipos de antorchas que se adaptan perfectamente a la tecnología de los nuevos equipos. Para que los soldadores puedan aprovechar al máximo las innovaciones técnicas, es necesario que todas las partes del sistema, desde la antorcha hasta el equipo, estén en perfecta armonía.

3) Ideas de los departamentos de investigación y desarrollo

Detrás de las buenas ideas no siempre hay un motivo concreto. En el caso de las antorchas de soldadura, las innovaciones técnicas son siempre el resultado del trabajo de ingenieros de desarrollo que utilizan su libertad creativa para descubrir cosas nuevas.

4) Por cuestiones legales: nuevos requisitos normativos para las antorchas

Uno de los factores que impulsan las innovaciones en las antorchas de soldadura es el cambio en las normas. Un ejemplo muy claro es el desarrollo de antorchas de soldadura con equipo de aspiración después de que se mejorara la normativa europea sobre salud y seguridad de los soldadores en el trabajo. Como consecuencia, hoy día cuesta vender antorchas sin aspiración en algunos lugares.

Los soldadores deciden si una antorcha se venderá o no

Hay pocas partes del sistema de soldadura que dependan tanto del factor humano como la antorcha. En última instancia, son los usuarios los que deciden si una nueva antorcha de soldadura se convertirá en un éxito de ventas simplemente con reconocer sus ventajas y utilizarla en su trabajo diario, o si, por el contrario, será un fracaso de ventas, en el caso de que prefieran quedarse con su antiguo modelo al que ya están acostumbrados y que les ha funcionado bien durante años.

Cómo se desarrolla una antorcha de soldadura en 5 fases

La forma en que se desarrollan las antorchas de soldadura depende, por supuesto, de la empresa en cuestión. Sin embargo, el proceso de desarrollo se puede simplificar y resumir en las siguientes fases:

Fase 1. Concepto

En primer lugar, se recogen todos los requisitos y especificaciones que debe cumplir la nueva antorcha. A partir de ahí se pone todo en marcha: los técnicos de los departamentos de desarrollo se sientan delante de sus ordenadores y empiezan a diseñar la antorcha.

En las grandes empresas de tecnología de soldadura se diseñan primero modelos digitales en 3D de la nueva antorcha. A continuación, estas “antorchas virtuales” se someten a pruebas exhaustivas en simuladores, que son ordenadores de alto rendimiento especialmente diseñados para este fin. Estos simuladores permiten reproducir de forma muy realista la mayoría de los procesos que se producen en las antorchas en la vida real. Existen simulaciones térmicas, hidráulicas y de fluidos.

Fase 2. Prototipos, la primera prueba de realidad

Si no se puede mejorar nada más en el simulador, el resultado se hace realidad y nacen los primeros prototipos. Desde fuera, estos prototipos suelen tener todavía un aspecto un poco descuidado, pero ya deben cumplir con todos los requisitos técnicos que se exigen a la nueva antorcha.

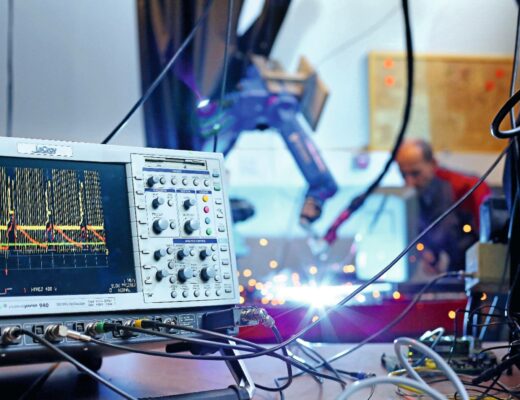

A continuación, se vuelven a llevar a cabo pruebas exhaustivas para determinar si esto es así. Para ello, un técnico especializado en arcos voltaicos comprueba la calidad del arco y de los procesos de soldadura. Con la ayuda de cámaras térmicas y sensores de temperatura, se puede registrar y optimizar la distribución de la temperatura, así como visualizar las corrientes de gas en la antorcha mediante fotografía Schlieren. Esto ayuda, entre otras cosas, a mejorar la calidad de la soldadura y a prolongar al máximo la vida útil de las toberas de corriente y de gas.

Fase 3. Especificaciones de rendimiento y preseries

Una vez terminadas las pruebas del prototipo, el equipo de proyecto suele redactar las especificaciones, en las que se detallan todas las características de la nueva antorcha y se empieza a desarrollar el producto en detalle. Al mismo tiempo, se construyen las herramientas necesarias para la producción en serie y se definen los procesos de fabricación.

Las antorchas de soldadura preserie sirven también para poder ponerlas a prueba tanto dentro como fuera de la empresa. Mientras que las pruebas de funcionamiento y esfuerzo las llevan a cabo los fabricantes, las antorchas de soldadura preserie se suelen enviar a clientes seleccionados, que las utilizan en sus empresas.

Fase 4. Valoración de las opiniones de los clientes sobre la antorcha

Las opiniones de los clientes son de vital importancia para los fabricantes de antorchas, sobre todo en lo que respecta a la facilidad de uso y la ergonomía. Para recoger las opiniones de los soldadores sobre un nuevo modelo de antorcha se suelen hacer cuestionarios.

Fase 5. Congelación del diseño: los técnicos de producción toman el relevo

A veces son necesarios varios ciclos de retroalimentación de distintos departamentos de la empresa y clientes clave para que un producto sea perfecto. Si los desarrolladores consideran que la antorcha no se puede mejorar más, se produce una congelación del diseño y termina el proceso de desarrollo del producto. A continuación, los técnicos de producción toman el relevo y ponen en marcha la producción en serie.

Por supuesto, las fases mencionadas aquí son solo un resumen de lo que ocurre durante el desarrollo de una nueva antorcha. Si quieres saber más sobre los procesos de desarrollo de productos para sistemas de soldadura, échale un vistazo a nuestro artículo «Del sistema de soldadura TIG al sistema multiproceso. El desarrollo de la nueva iWave en 10 pasos».

En cuestión de antorchas de soldadura, los soldadores tienen siempre la última palabra

“Los soldadores son el centro de cada desarrollo de antorchas en Fronius. Sus ideas y sus peticiones influyen de manera decisiva en todo nuestro proceso de desarrollo”, explica Manfred Hubinger, Director Técnico de Producto para antorchas de soldadura en Fronius.

“Un buen desarrollador de antorchas se asegura siempre de que los soldadores se sientan cómodos. Además de la tecnología punta y la fiabilidad, son sobre todo características como la facilidad de uso y la ergonomía las que hacen que una antorcha sea excelente. Debe ser fácil de manejar y sentirse bien en la mano”, afirma Christian Aitzetmüller, Product Manager de antorchas de soldadura en Fronius.

¿Te ha gustado este artículo? ¿Quieres saber más sobre las antorchas de soldadura Fronius? En nuestra página web encontrarás todos los datos técnicos que necesitas saber para ver la que mejor se adapta a tus necesidades.

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios