Hora após hora, cinco dias por semana: Quem usa a soldagem MIG/MAG profissionalmente, não pode deixar de conhecer a tocha de solda por dentro e por fora. Mas do quê é feita uma boa tocha de solda? E a ferramenta que os especialistas em soldagem têm em mãos no seu trabalho diário é de fato a melhor de todas as soluções? Os desenvolvedores de tochas de solda abordam estas e outras questões semelhantes. Observamos atentamente para explicar como são criadas novas tochas de solda e porque o „fator humano“ desempenha um papel tão importante.

A fonte de solda, o arco voltaico e a peça de trabalho se encontram na frente da tocha de solda. A alça da tocha de solda é o elo entre o homem e a máquina e, portanto, a extensão do braço dos usuários.

Mas o que os soldadores realmente esperam de uma nova tocha de solda? Uma resposta inicial básica: As tochas de solda manuais não significam apenas tecnologia eficaz, desempenho excepcional de energia de soldagem e longa vida útil para peças de desgaste.

A facilidade de uso, ergonomia e sensibilidade são igualmente importantes, ou seja, a facilidade com que uma tocha de solda se ajusta na mão, a facilidade para fazer a configuração e por último, mas não menos importante, até que ponto a nova tocha de solda „agrada“ os soldadores em geral.

Diferenças regionais nas tochas de solda

Uma olhada ao redor do mundo revela claramente as diferenças: Enquanto as tochas de solda mais leves e menores são preferidas na Ásia, muitos soldadores nos Estados Unidos confiam em tochas de solda de maior porte e de estrutura mais sólida. A Europa está no meio-campo quando se trata do tamanho das tochas de solda, embora os „padrões europeus“ também estejam se tornando cada vez mais importantes globalmente.

Novo desenvolvimento de tochas de solda: O que impulsiona isso

As tochas de solda existem há mais de cem anos, no entanto, novos tipos de tochas chegam ao mercado todos os anos. Há quatro razões principais para novos desenvolvimentos:

1) Porque o cliente quer assim

Provavelmente a razão mais importante para inovações em tochas de solda são as novas exigências dos clientes: As empresas que passam por novos desafios abordam os fabricantes de tochas e pedem soluções adequadas. Por exemplo, para a soldagem áreas de difícil acesso utilizando um novo tipo de processo com uma nova tocha de solda.

2) Nova fonte de solda + nova tocha de solda = sistema de soldagem perfeito

Um impulso significativo para novos desenvolvimentos também vem das empresas de tecnologia de soldagem: Quando uma nova série de fonte de solda é lançada no mercado, geralmente também são desenvolvidos novos tipos de tochas de solda que são perfeitamente compatíveis com a tecnologia das novas fonte de solda. Apenas quando todas as áreas do sistema, desde a tocha de solda até a fonte de solda, interagem perfeitamente entre si, os soldadores podem se beneficiar ao máximo das inovações técnicas.

3) Sugestões dos departamentos de pesquisa e desenvolvimento

Boas ideias nem sempre precisam de um motivo específico: No caso de tochas de solda, as inovações técnicas são repetidamente criadas por engenheiros de desenvolvimento usando sua „liberdade criativa“ para descobrir coisas novas.

4) „Exigências regulamentares“ para tochas de solda: Porque a lei exige

Por último, mas não menos importante: as „exigências regulamentares“ alteradas. Mudanças nas disposições legais são um ímpeto para inovações em tochas de solda que não devem ser ignoradas. Um exemplo bem claro: O desenvolvimento de tochas de solda com um sistema de extração de fumaça depois que os regulamentos de saúde e segurança ocupacional para especialistas em soldagem foram aprimorados no nível das normas da UE e, como resultado, tochas de solda sem o sistema de extração de fumaça apropriado são difíceis de vender em algumas áreas.

Os especialistas em soldagem decidem se uma tocha de solda será vendida

Poucas outras partes de um sistema de soldagem dependem tanto do „fator humano“ quanto a tocha de solda. No final das contas, são os usuários que decidem se uma tocha de solda recém-desenvolvida será um sucesso de vendas ou se venderá pouco: Com o simples reconhecimento dos benefícios de uma nova tocha de solda e utilizando-a no seu trabalho diário ou mantendo o modelo antigo de tocha de solda ao qual eles já estão acostumados e que os tem atendido bem há anos.

É assim que se desenvolve uma tocha de solda: 5 etapas

A forma como as tochas de solda são desenvolvidas depende, é claro, da empresa envolvida. O processo de desenvolvimento pode ser resumido de forma simplificada nas seguintes etapas:

Etapa 1: Fase conceitual

No início, todos os requisitos que a nova tocha de solda deve atender são resumidos em uma especificação dos requisitos exigidos pelo cliente. E então o processo começa: Os técnicos dos departamentos de desenvolvimento sentam-se em frente aos seus PCs e começam a desenhar.

Em empresas de tecnologia de soldagem bem equipadas, modelos 3D puramente digitais da nova tocha de solda são projetados antecipadamente. Estas tochas de solda virtuais passam então por extensos testes em simulações, ou seja, computadores de alto desempenho especialmente equipados. Com esses testes virtuais, a maioria dos processos que também ocorrem nas tochas de solda reais podem ser reproduzidos de forma bem realista. Existem simulações térmicas, hidráulicas e fluídicas.

Etapa 2: Protótipos – o primeiro teste real

Se nada mais puder ser aperfeiçoado no simulador, ele finalmente se torna „real“: Os primeiros protótipos são criados. Por fora, eles parecem „montados“ de forma simples, mas já devem atender a todos os requisitos técnicos estabelecidos para a nova tocha de solda.

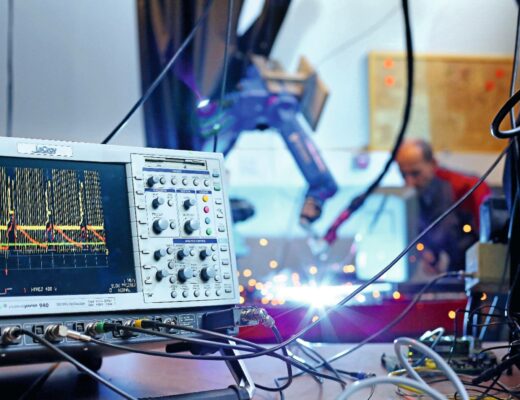

Se for o caso, testes abrangentes verificarão novamente: Um técnico em arco voltaico verifica a qualidade do arco voltaico e a qualidade dos processos de soldagem. Com a ajuda de câmeras termográficas e sensores de temperatura, a distribuição de temperatura pode ser registrada e otimizada, e os fluxos de gás na tocha de solda podem ser exibidos usando o visual com estrias. Entre outras coisas, isto ajuda a melhorar a qualidade da soldagem e a manter a vida útil dos bicos de corrente de gás o maior tempo possível.

Etapa 3: Especificação dos conceitos de qualidade e pré-série

Após os testes do protótipo, a equipe de projeto geralmente cria as especificações dos conceitos de qualidade. Todas as propriedades da nova tocha de solda são então definidas e o desenvolvimento detalhado pode começar. Paralelamente, são construídas as ferramentas para a produção em série e são definidos os processos de produção.

As séries de pré-produção para a tochas de solda também existem por outras razões, para que elas possam ser introduzidas aos poucos, tanto dentro como fora da empresa: Enquanto os fabricantes realizam testes abrangentes de função e resistência, as tochas de solda de pré-série são frequentemente enviadas a clientes selecionados. Os clientes as utilizam na prática.

Etapa 4: Feedback fundamental do cliente sobre a tocha de solda

O feedback do cliente é de importância fundamental para os fabricantes de tochas de solda; principalmente em conexão com a facilidade de uso e ergonomia dos seus equipamentos. Às vezes, as opiniões dos soldadores sobre um novo modelo de tocha de solda também são obtidas por meio de questionários.

Etapa 5: Design-Freeze – os engenheiros de produção aceitam

Às vezes são necessários vários ciclos de feedback de diferentes departamentos da empresa e clientes-chave até que um produto esteja perfeito. Se a tocha de solda não puder mais ser aperfeiçoada na opinião dos seus desenvolvedores, ocorre um Design-Freeze (do inglês, congelamento do desenho). O processo de desenvolvimento do produto é então concluído. Os engenheiros de produção aceitam o desenho e preparam a produção em série.

Claro, os pontos mencionados aqui são apenas um resumo do que acontece ao desenvolver uma nova tocha de solda. Para saber mais sobre os processos de desenvolvimento de produtos para sistemas de soldagem é possível encontrar Informações sobre este tema no artigo „Da fonte de solda TIG ao sistema multiprocesso: O desenvolvimento da nova iWave em 10 etapas“.

Conclusão: Quando se trata de tocha de solda o que importa são os especialistas em soldagem

„Os soldadores estão no centro de cada desenvolvimento das tochas de solda na Fronius. Suas ideias e desejos desempenham um papel central em todo o nosso processo de desenvolvimento“, explica Manfred Hubinger, gerente técnico de produto de tochas de solda na Fronius.

„Bons desenvolvedores de tochas sempre garantem que os especialistas em soldagem se sintam confortáveis. Além da tecnologia de ponta e da confiabilidade, características como a facilidade de uso e a ergonomia correta fazem uma excelente tocha de solda manual. Tem que ser fácil de usar e tem que se ajustar bem na mão“, conclui Christian Aitzetmüller, gerente de produto de tochas de solda na Fronius.

Nosso artigo despertou seu interesse e você gostaria de saber mais sobre as tochas de solda da Fronius? Consulte nosso site agora mesmo! Lá você encontrará todos os detalhes técnicos e informações sobre o que você precisa para suas necessidades particulares.

Perfect Welding Blog

Perfect Welding Blog

Nenhum comentário