La soldadura LaserHybrid satisface las altas exigencias de la producción industrial en serie a gran escala, tanto en chapas finas como en materiales más gruesos. El proceso de soldadura garantiza la máxima productividad con los tiempos de soldadura más cortos posibles. El bajo coste total de los cordones de soldadura con la opción LaserHybrid ofrece una alta rentabilidad en la producción en serie.

¿Qué es la soldadura LaserHybrid?

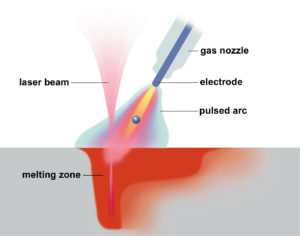

La soldadura LaserHybrid es una combinación de un proceso láser y un proceso de soldadura por arco voltaico, normalmente un proceso de soldadura MIG/MAG. Aquí, un rayo láser enfocado y el arco voltaico de MIG/MAG funcionan juntos en un baño de fusión. El material de aporte de soldadura se introduce a través del proceso de MIG/MAG. Los últimos desarrollos combinan el proceso láser con un proceso Tándem MIG/MAG, es decir, con dos arcos voltaicos MIG/MAG.

La interacción entre los procesos láser y MIG/MAG da como resultado un proceso de soldadura muy estable con una alta tasa de deposición y un gran rendimiento térmico.

¿Qué ventajas ofrece la soldadura LaserHybrid?

El procedimiento LaserHybrid combina las ventajas de ambos procesos: la estrecha y profunda penetración, la baja aportación de calor junto con una mínima deformación de los componentes, la alta velocidad de soldadura y el efecto estabilizador del láser, se complementan con las ventajas de la soldadura por hilo MIG/MAG. Esta se caracteriza por una excelente capacidad de absorción de gaps, una fácil alimentación de material de aporte de soldadura y una influencia selectiva de la conducción del calor. Las ventajas para el usuario son, además de poder lograr velocidades de soldadura más altas con un volumen de cordón considerable, un menor esfuerzo a la hora de preparar el cordón. Además, los resultados de soldadura están prácticamente libres de errores y normalmente ahorran retrabajo. Así pues, la soldadura LaserHybrid contribuye de manera significativa a reducir los costes de producción.

¿Cómo se estructura un sistema LaserHybrid?

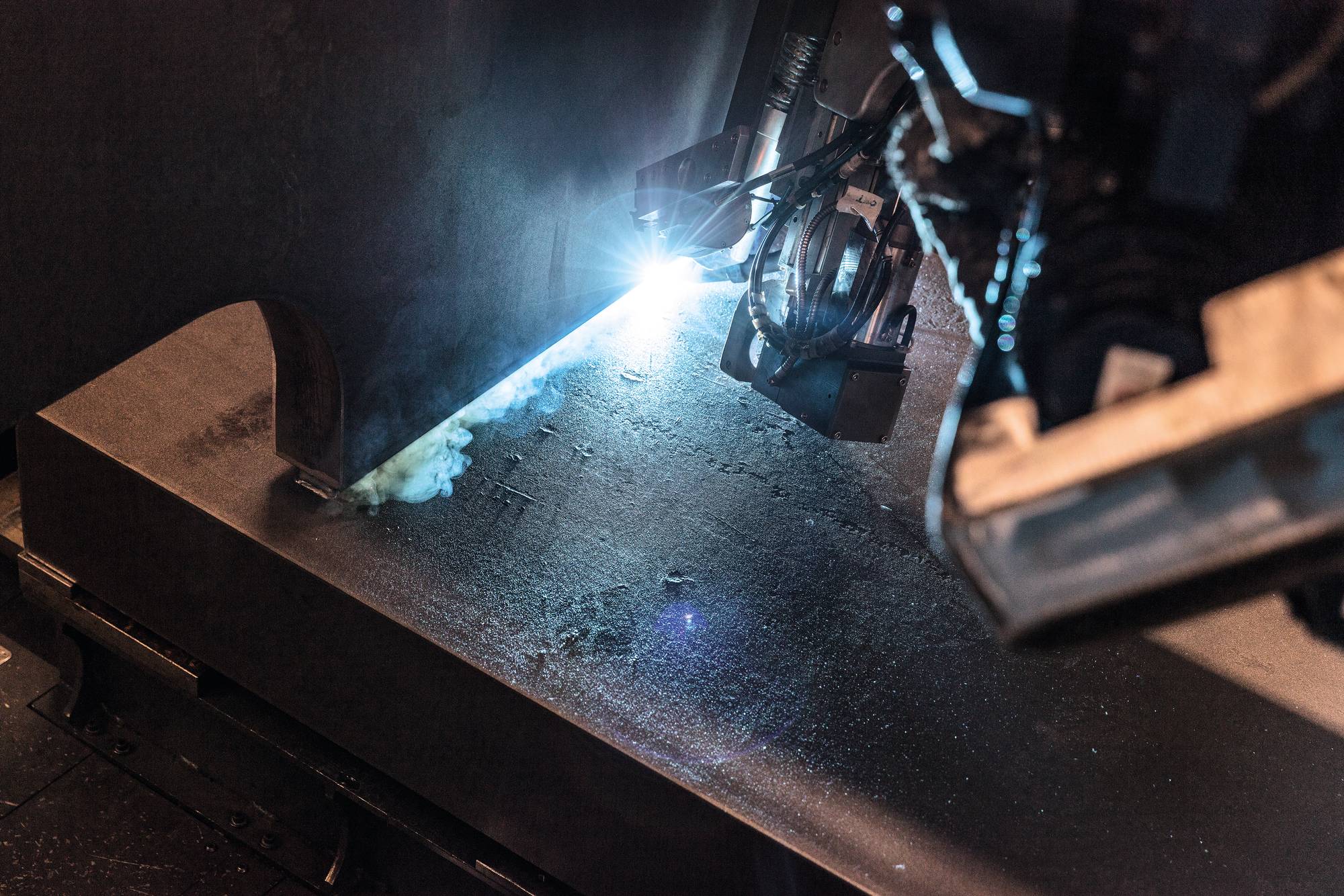

Además de una fuente de potencia MIG/MAG digital, un láser de disco o de fibra y un robot industrial, el cabezal LaserHybrid compacto con antorcha de soldadura MIG/MAG integrada y óptica láser incorporada es el núcleo del sistema. El cabezal está conectado a un robot industrial estándar a través de una estructura especialmente desarrollada. Esto permite una disposición flexible del cabezal LaserHybrid, de modo que se puede llegar incluso a secciones de componentes de difícil acceso. El hilo de soldadura puede ajustarse en todas las direcciones en relación con el rayo láser, lo que permite coordinar con precisión el proceso de unión. Una característica fundamental de los sistemas modernos es también la protección de la óptica del láser contra la contaminación por proyecciones y humo de soldadura, que se logra a través de una unidad denominada «crossjet».

¿Cuándo se utiliza la soldadura LaserHybrid?

El proceso LaserHybrid es ideal para chapas finas de hasta aproximadamente 3 mm en la producción en serie de automóviles, así como para la soldadura de chapas largas para la industria naval de hasta aproximadamente 10 mm de espesor. Dependiendo del espesor del material, se puede alcanzar una velocidad de soldadura de hasta 7 m/min. Mientras tanto, también existen cabezales LaserHybrid especialmente optimizados para aplicaciones en la industria del automóvil y naval.

Comparación de un sistema LaserHybrid con un proceso de soldadura MIG/MAG y de soldadura Tándem MIG/MAG utilizando el ejemplo de la producción en serie en el sector del automóvil (producción de 600 000 ejes traseros/año).

Comparación LaserHybrid y MIG/MAG

Comparación de LaserHybrid y soldadura Tándem

¿Quieres saber más de la soldadura LaserHybrid? Ponte en contacto con nuestros expertos o visita nuestro sitio web.

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios