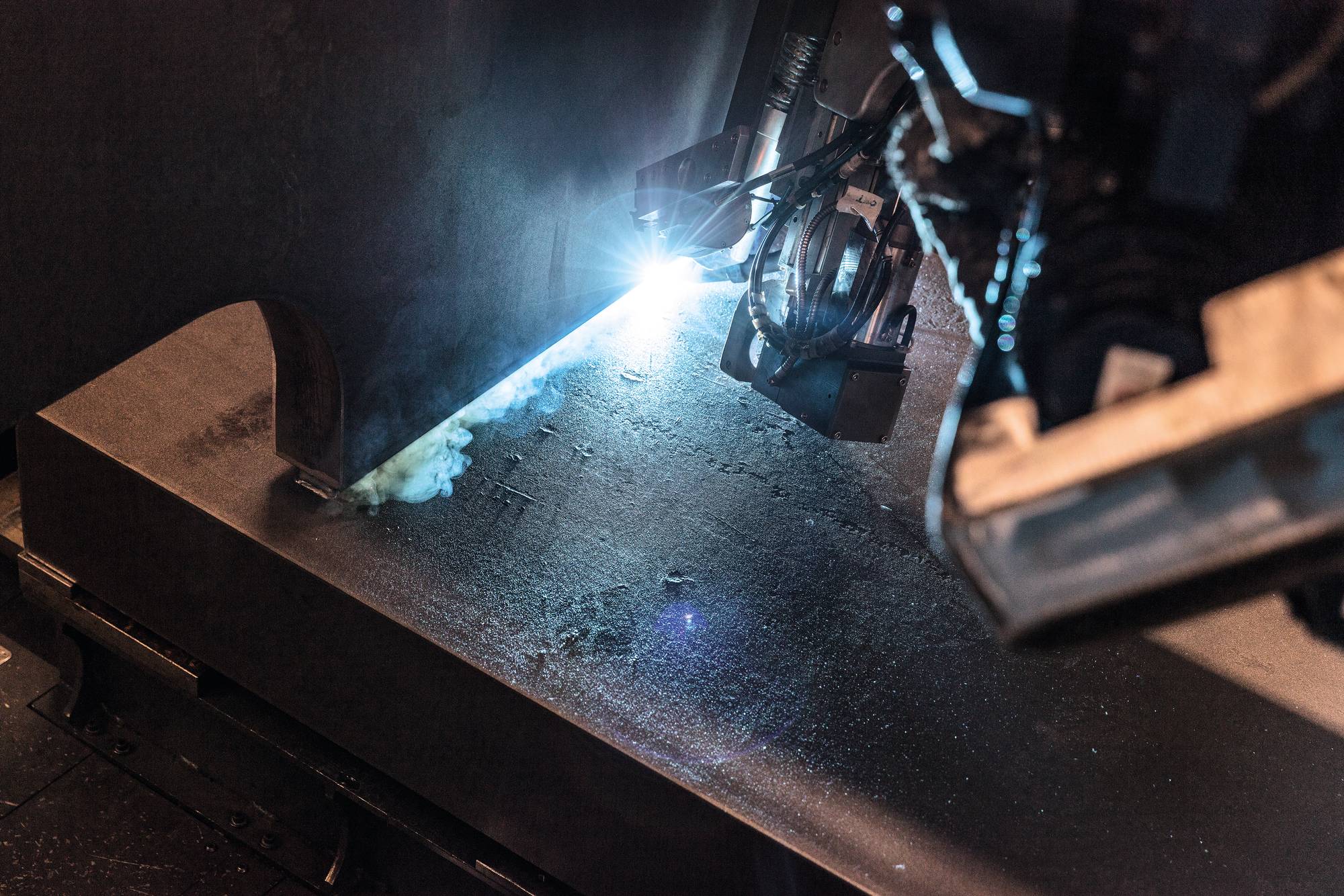

Spawanie LaserHybrid spełnia surowe wymogi wielkoseryjnej produkcji przemysłowej, zarówno w sektorze blach cienkich, jak i grubszych materiałów. Ta metoda spawania zapewnia maksymalną produktywność przy jak najkrótszych czasach spawania. Niskie koszty w przypadku zastosowania metody LaserHybrid w produkcji seryjnej gwarantują wysoką rentowność.

Czym jest spawanie LaserHybrid?

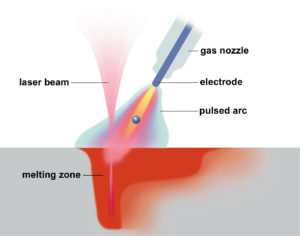

Spawanie LaserHybrid to połączenie procesu spawania laserowego i łukowego, najczęściej procesu spawania w osłonie gazów ochronnych (MSG). W tej metodzie skupiona wiązka lasera oraz łuk spawalniczy współpracują w tym samym jeziorku spawalniczym. Materiał dodatkowy jest wprowadzany w procesie MSG. Najnowsze rozwiązania łączą już laser z procesem Tandem-MSG, a więc z dwoma łukami spawalniczymi MSG.

Wskutek naprzemiennego zastosowania metody spawania laserowego i MSG powstaje bardzo stabilny proces spawania, charakteryzujący się przede wszystkim wysoką wydajnością.

Jakie są zalety spawania LaserHybrid?

Metoda spawania LaserHybrid łączy zalety obu procesów: wąskie, głębokie wtopienie, niskie ciepło oddawane połączone z małym wypaczeniem elementu, wysoką prędkość spawania i stabilizujące działanie lasera uzupełnione są o zalety spawania MSG. LaserHybrid odznacza się doskonałym wypełnianiem szczelin, łatwym doprowadzeniem materiału dodatkowego oraz kierowanym wpływem wprowadzania ciepła. Dla użytkownika zaletą, oprócz najwyższej z możliwych prędkości spawania, jest okazała objętość spoiny uzyskana niewielkim nakładem pracy przy przygotowaniu spoiny. Dodatkowo, rezultaty spawania są niemal bez wad i z reguły pozwalają zaoszczędzić wielu czasochłonnych poprawek. W ten sposób spawanie LaserHybrid znacząco przyczynia się do obniżenia kosztów produkcji.

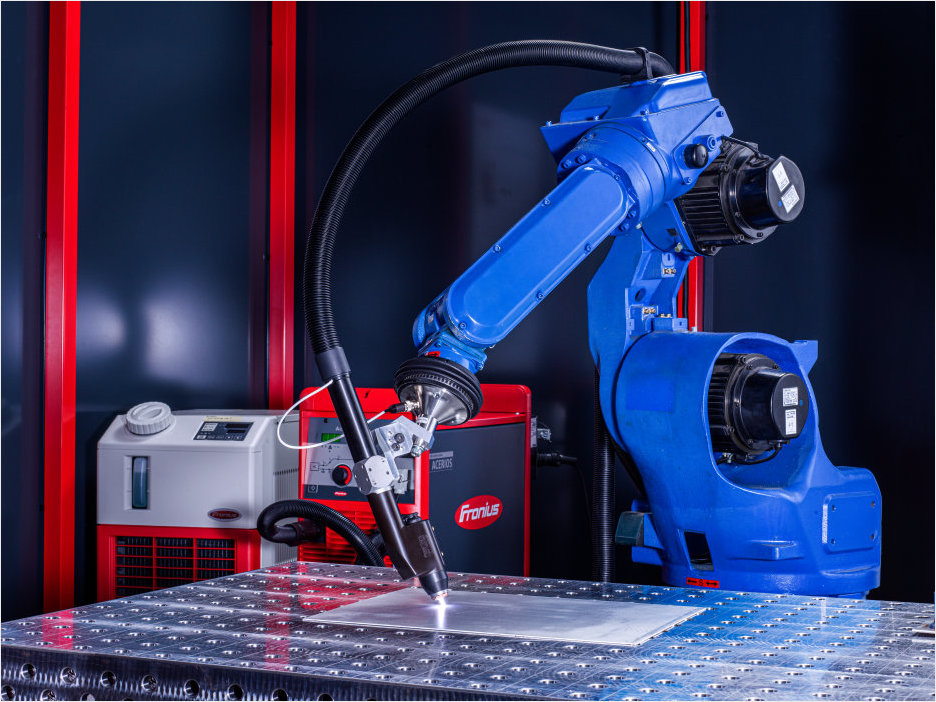

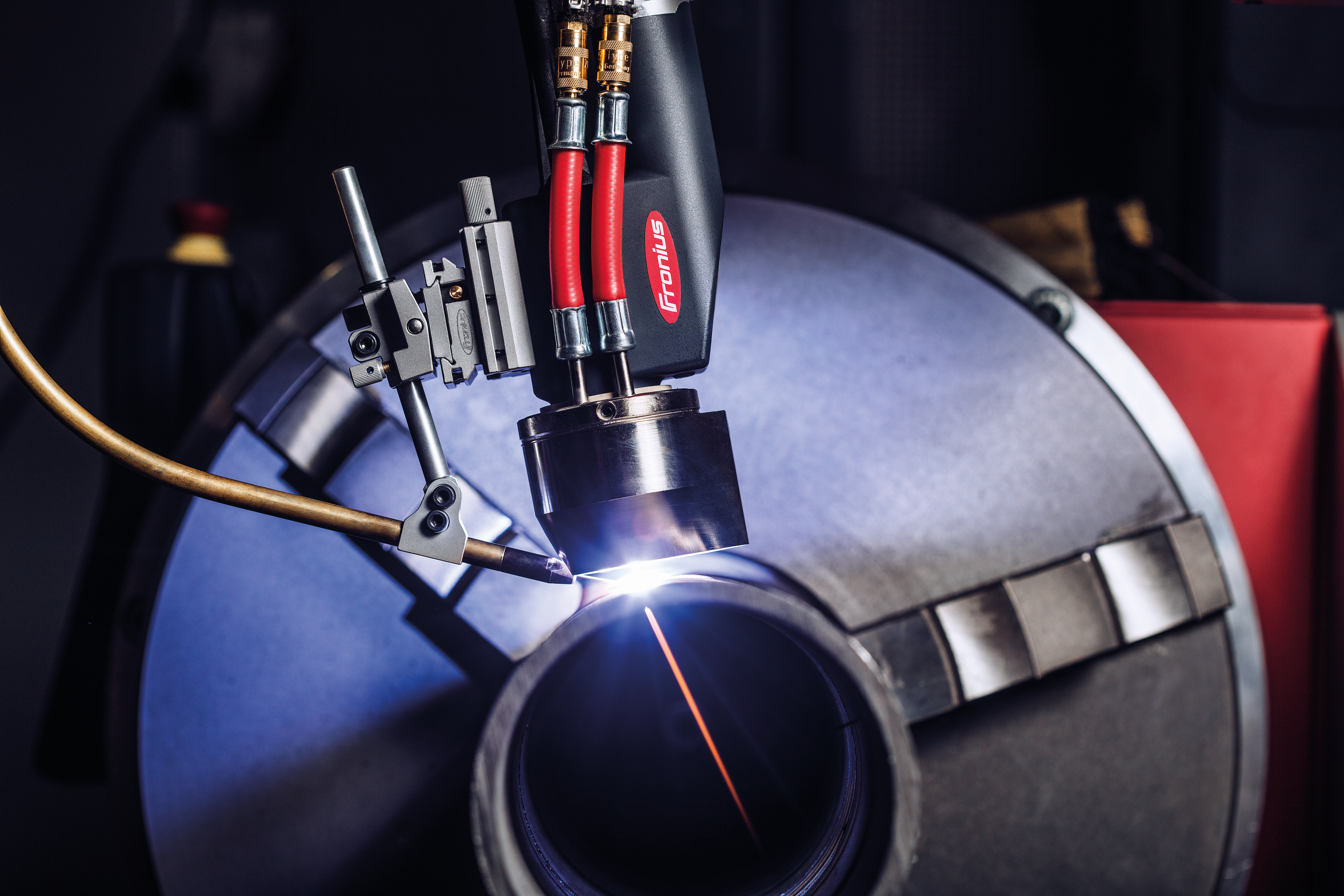

Jak jest zbudowany system LaserHybrid?

Oprócz cyfrowego źródła spawalniczego MIG/MAG, lasera światłowodowego lub dyskowego i robota przemysłowego, sercem systemu jest kompaktowa głowica LaserHybrid ze zintegrowanym palnikiem spawalniczym MIG/MAG i wbudowanym optycznym układem lasera. Do połączenia głowicy LaserHybrid z typowym robotem przemysłowym służy specjalnie zaprojektowane gniazdo robota. Zapewnia ono elastyczność ruchów głowicy LaserHybrid, dzięki czemu osiągalne są też trudno dostępne odcinki elementu. Drut spawalniczy można ustawić w każdym kierunku względem wiązki laserowej — to umożliwia dokładne dostosowanie do procesu łączenia. Istotną funkcją nowoczesnych systemów jest też ochrona optycznego układu lasera przed zabrudzeniem odpryskami spawalniczymi i dymem spawalniczym, co uzyskano przez zastosowanie tzw. jednostki „Crossjet”.

Gdzie stosuje się spawanie LaserHybrid?

Metoda LaserHybrid nadaje się zarówno do produkcji seryjnej w branży motoryzacyjnej, w sektorze cienkich blach o maksymalnej grubości 3mm, jak i do spawania długich blach w konstrukcjach okrętów o grubości do około 10mm. W zależności od grubości materiału możliwe jest osiągnięcie prędkości do 7m/min. W międzyczasie dostępne stały się także głowice LaserHybrid, zoptymalizowane specjalnie do zastosowań w przemyśle motoryzacyjnym i budownictwie okrętowym.

Porównanie systemu LaserHybrid z metodą MSG i Tandem-MSG na przykładzie produkcji seryjnej w branży motoryzacyjnej (produkcja 600 000 osi tylnych w ciągu roku).

Porównanie LaserHybrid i MIG/MAG

Porównanie LaserHybrid i Tandem

Chcesz dowiedzieć się więcej o spawaniu LaserHybrid? Skontaktuj się z naszymi ekspertami albo odwiedź naszą stronę internetową.

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy