Afin d’assurer une qualité à long terme des systèmes de soudage, il est nécessaire de les calibrer régulièrement. Dans le domaine des techniques de soudage notamment, il est très important que les appareils fournissent des résultats de soudage homogènes et constants sur toute leur durée de vie.

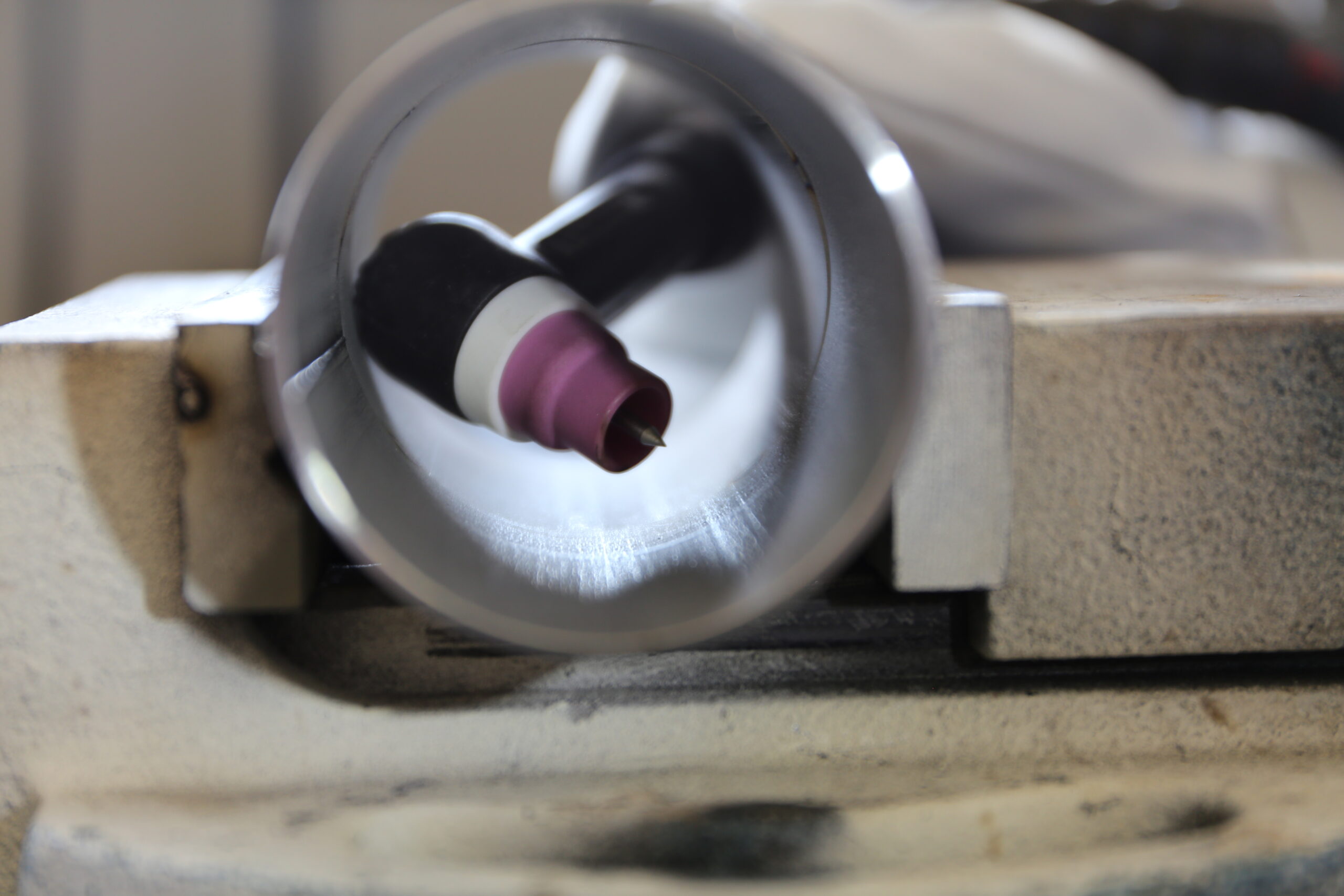

Lors du calibrage d’installations de soudage, on mesure la tension, l’intensité de courant et la vitesse d’avance du fil. Pour cela, l’installation est reliée à une station de calibrage. De plus, il est également possible de mesurer le débit de gaz de la source de courant. Le logiciel de calibrage analyse et compare les valeurs du système de soudage relié à la valeur prescrite par la norme. On détermine ainsi l’importance de l’écart entre les deux valeurs et on constate si elles se trouvent ou non dans la plage de tolérance fixée. La régulation des valeurs de tolérance autorisées est déterminée par la norme européenne NF EN 50504 « Validation du matériel de soudage à l’arc ». Si le calibrage ne donne pas de résultat satisfaisant, il faut prendre des mesures. Tant que le défaut n’est pas corrigé, l’entreprise ne doit pas utiliser l’installation de soudage, même pour sa production, ne serait-ce qu’en raison de l’assurance qualité et de la responsabilité des produits.

Avantages et exigences

Généralement, les appareils MIG/MAG, TIG ainsi que les systèmes de soudage manuel à l’électrode enrobée peuvent être calibrés. Les entreprises de métallurgie certifiées par une norme doivent procéder régulièrement au calibrage de leurs installations de soudage. Les normes en question regroupent notamment la série NF EN ISO 9000 ou encore NF EN ISO 3834-2. Elles déterminent les principes de l’assurance qualité des produits soudés. Les exigences posées à la fabrication et au marquage CE des structures porteuses en acier et en aluminium sont fixées par la norme NF EN 1090. Le respect des normes permet avant tout d’instaurer une relation de confiance avec le client et caractérise le professionnalisme du fabricant. Enfin, en cas de réclamation, une preuve de calibrage peut s’avérer utile.

Une maintenance régulière des appareils représente naturellement un budget, mais en cas d’incident, il est encore plus coûteux d’être dans l’impossibilité de prouver la conformité de l’installation. Un accident peut causer des dommages non seulement aux structures, mais aussi aux personnes. Garantir la qualité des produits est donc un devoir envers le client. Le calibrage régulier des systèmes de soudage est le premier pas vers le succès.

CONSEIL : combiner un contrôle technique de sécurité (SIT) et un calibrage permet d’économiser du temps et de l’argent.

Vous souhaitez en savoir plus au sujet du calibrage ? Consultez le site Web Fronius pour découvrir nos services.

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire