Spawanie tandemowe jest kamieniem milowym w historii łukowego spawania metali w osłonie gazów ochronnych (MSG): na pierwszy plan wychodzi doskonała jakość spoiny oraz wysoka produktywność — zapotrzebowanie na nie ciągle rośnie.

Ale czym właściwie jest spawanie tandemowe? Jakie zalety ma ta metoda i gdzie się ją stosuje? Co różni ją od spawania podwójnym drutem?

Podstawy

Proces to spawanie wysokowydajne MIG/MAG dwoma drutami elektrodowymi. Tę metodę stosuje się wyłącznie w formie całkowicie zautomatyzowanej (w robotach). Doskonale nadaje się ona do zwiększenia prędkości spawania, ale także wydajności stapiania. Co się za nią kryje z technicznego punktu widzenia?

Podczas spawania tandemowego następuje jednoczesne stapianie dwóch drutów elektrodowych. Przebiegają one w dwóch odizolowanych od siebie elektrycznie końcówkach prądowych, zwanych też oddzielonymi potencjałami. Dzięki temu możliwe jest indywidualne regulowanie łuków spawalniczych i — mimo różnych mocy — dokładne korelowanie ich ze sobą.

Różnice między spawaniem podwójnym drutem a spawaniem tandemowym

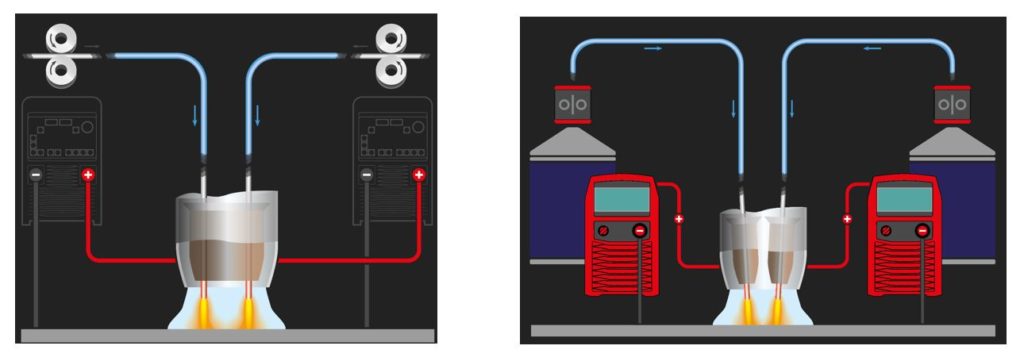

Spawanie podwójnym drutem było absolutnym początkiem spawania z zastosowaniem dwóch drutów elektrodowych (metodę opracowano w firmie Fronius około 25 lat temu). Do tego celu stosowano elektrody o tym samym potencjale (nieodseparowane od siebie elektrycznie). Mogły przebiegać albo przez wspólną końcówkę prądową, albo przez dwie osobne końcówki.

Wady:

W czasach spawania podwójnym drutem nie było jeszcze odpowiednich charakterystyk, jak Puls czy PMC (trwały nad nimi prace). W przypadku dawniej stosowanego spawania standardowego łukiem zwarciowym występowało wzmożone powstawanie odprysków, skutkujące niestabilnością łuku spawalniczego oraz wahaniami długości łuku. Prowadziło to do ograniczeń w procesie (np. przywierania odprysków do końcówki prądowej i dyszy gazowej).

Spawanie tandemowe — w szczegółach

Spawanie tandemowe bazuje na dwóch samodzielnych systemach spawania zsynchronizowanych ze sobą. Oddzielne podajniki drutu transportują osobne druty elektrodowe do wspólnej wiązki uchwytu palnika spawalniczego — mającej wspólną dyszę gazową i odseparowane elektrycznie od siebie końcówki prądowe. Dwa łuki spawalnicze wywołują powstanie jeziorka spawalniczego.

Dzięki sterownikowi Twin można odpowiednio zsynchronizować oba druty elektrodowe: start, przesunięcie fazy przejścia materiału (regulacja oderwania kropli nie następuje jednocześnie, lecz z przesunięciem fazowym) itd. Poza tym: według uznania można dołączyć lub odłączyć jeden z drutów elektrodowych. Opcjonalnie możliwe jest spawanie w obu kierunkach.

Dzięki temu proces jest bardzo elastyczny: wyraźnie większa stabilność procesu sprawia, że na cienkich blachach można uzyskać bardzo wysokie prędkości spawania (2 m/min +). W przypadku grubszych blach ta metoda punktuje wyższą wydajnością stapiania (22 kg/h +), co umożliwia uzyskanie wyraźnie większej objętości spoiny.

Zalety spawania tandemowego

Dwie osobne końcówki prądowe à każdy łuk spawalniczy można regulować osobno Bardzo wysokie prędkości spawania (2 m/min +, w zależności od pozycji spawania) Bardzo wysoka wydajność stapiania (22 kg/h +) Zastosowanie zarówno do blach cienkich i grubych Oszczędności na kosztach Łatwa obsługa Możliwe są różne prędkości doprowadzania drutu dla drutu elektrodowego Lead (przedniego) i Trail (tylnego) Synchronizacja obu łuków spawalniczych wspomaga stabilność procesu

Obszary zastosowań

Dzięki dużej elastyczności i ogólnym zaletom, proces można stosować w wielu miejscach. Dlatego spawanie tandemowe wykorzystuje się w sektorach: Yellow Goods (maszyny budowlane), Commercial Transport (budowa pojazdów kołowych i szynowych), Automotive Industry (przemysł dostawców części samochodowych) i General Industry (budowa zbiorników).

Przykłady: Spawanie w sektorze maszyn budowlanych pociąga za sobą liczne wyzwania: często konieczna jest zmiana między metodą spawania jednym drutem i metodą tandemową — jest to możliwe przez wymianę korpusu palnika lub proste odłączenie jednej z elektrod. Dzięki temu można na przykład spawać trudno dostępne części.

Można też odpowiednio reagować na wyzwania spawalnicze w sektorze budowy pojazdów szynowych: przede wszystkim podczas przygotowywania konstrukcji dachu, ścian i podłogi superszybkich pociągów wymagane są bardzo wysokie prędkości spawania (wskutek bardzo dużej długości spoin). Dodatkowo, stosowane tam profile wytłaczane (najczęściej aluminiowe) trzeba łączyć przy jak najmniejszym wypaczeniu i z doskonałą jakością spoin licowych — to kolejna zaleta spawania tandemowego.

Szukasz systemu spawania, który niezawodnie wykorzystuje proces tandemowy? Rzuć okiem na nasz system TPS/i TWIN Push.

Spawanie jest skomplikowane — ale jego podstawy są zrozumiałe. Seria „Czym właściwie jest…?” firmy Fronius pomaga zrozumieć istotę spawania i podstawowe pojęcia. Pozostałe artykuły z tej serii:

Perfect Welding Blog

Perfect Welding Blog

4 komentarze

Arkadiusz

10. lutego 2021 o godz. 9:50Znakomity wpis dla początkujących, warto się z nim zapoznać. Pozdrawiam 🙂

redakteur

10. lutego 2021 o godz. 10:50Wielkie dzięki!

Uchwyt spawalniczy

20. kwietnia 2021 o godz. 9:22Bardzo ciekawy artykuł, zdecydowanie najlepiej wyjaśniający to, czym jest spawania tandemowe. Poszukiwałem tego typu informacji, gdyż chcę iść na kurs spawalniczy i chciałbym już znać podstawy. Świetny tekst dla osoby początkującej, napisany prostym i zrozumiałym językiem. Czekam na kolejne wpisy 😉

redakteur

21. kwietnia 2021 o godz. 13:36Tak pozytywne opinie są dla nas największą motywacją do tworzenia nowych wpisów. Dziękujemy !!