Beim Tandemschweißen handelt es sich um einen Meilenstein in der Geschichte des Metallschutzgas-Schweißens (MSG): Perfekte Schweißqualität sowie hohe Produktivität stehen im Fokus – die Nachfrage nach derartigen Prozessen steigt kontinuierlich.

Doch was ist Tandemschweißen eigentlich genau? Welche Vorteile bietet das Verfahren und wo wird es angewendet? Wie grenzt es sich vom Doppeldrahtschweißen ab?

Basics

Der Prozess beschreibt das MIG/MAG Hochleistungsschweißen mittels zweier Drahtelektroden. Das Verfahren kommt lediglich vollautomatisiert (anhand von Robotern) zum Einsatz und eignet sich hervorragend zur Steigerung der Schweißgeschwindigkeit, aber auch der Abschmelzleistung. Was technisch dahinter steht?

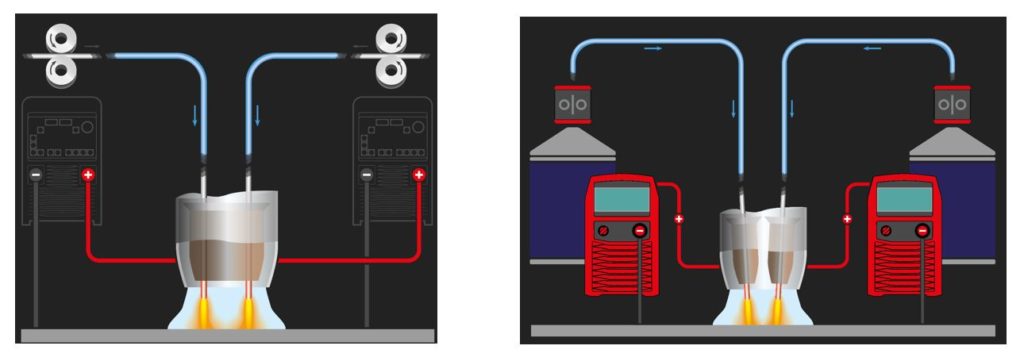

Beim Tandemschweißen werden zwei Drahtelektroden gleichzeitig abgeschmolzen. Diese verlaufen in zwei voneinander elektrisch isolierten Kontaktrohren, auch getrenntes Potential genannt. Dadurch lassen sich die Lichtbögen individuell regeln und – trotz unterschiedlicher Leistung – exakt aufeinander abstimmen.

Unterschiede zwischen Doppeldraht- und Tandemschweißen

Doppeldrahtschweißen war der absolute Beginn des Schweißens unter Verwendung von zwei Drahtelektroden (Entwicklung bei Fronius vor ca. 25 Jahren). Hierbei wurden Elektroden mit gleichem Potenzial (elektrisch nicht getrennt) verwendet. Diese konnten entweder durch ein gemeinsames oder zwei einzelne Kontaktrohre laufen.

Die Nachteile:

Zur Zeit des Doppeldrahtschweißens gab es noch keine geeigneten Kennlinien wie Puls oder PMC (Entwicklungsschritte). Beim damals verwendeten Standardschweißen im Kurzlichtbogen kam es zu vermehrter Bildung von Schweißspritzern, welche eine Instabilität der Lichtbögen sowie schwankende Lichtbogenlängen zur Folge hatten. Das führte wiederum zu Einschränkungen im Prozess (z.B. Anhaftung von Spritzern an Kontaktrohr und Gasdüse).

Tandemschweißen – im Detail

Das Tandemschweißen basiert auf zwei eigenständigen Schweißsystemen, die miteinander synchronisiert sind. Die separaten Drahtelektroden werden über einzelne Drahtvorschübe in ein gemeinsames Brenner-Schlauchpaket gefördert – mit gemeinsamer Gasdüse und voneinander elektrisch getrennten Kontaktrohren. Zwei Lichtbögen erzeugen dabei ein Schmelzbad.

Durch einen Twin-Controller können beide Drahtelektroden entsprechend synchronisiert werden: Start, Phasenverschiebung des Werkstoffübergangs (Regelung der Tropfenablöse geschieht nicht gleichzeitig sondern phasenverschoben) etc. Außerdem: Wahlweise kann eine Drahtelektrode zu- oder weggeschaltet werden. Optional ist es möglich, in beide Richtungen zu schweißen.

Generell entsteht dadurch große Flexibilität: Auf Grund des deutlich stabileren Prozesses können auf dünnen Blechen sehr hohe Schweißgeschwindigkeiten (2m/min +) erzielt werden. Bei dicken Blechen punktet das Verfahren durch hohe Abschmelzleistung (22 kg/h +), wodurch ein deutlich größeres Nahtvolumen erreicht werden kann.

Die Vorteile von Tandemschweißen auf einen Blick

/ Zwei getrennte Kontaktrohre à jeder Lichtbogen ist einzeln regelbar

/ Sehr hohe Schweißgeschwindigkeiten (2m/min +, abhängig von der Schweißposition)

/ Sehr hohe Abschmelzleistung (22 kg/h +)

/ Einsatz an dünnen sowie dicken Blechen

/ Hohes Potenzial für Kosteneinsparungen

/ Einfache Bedienung

/ Unterschiedliche Drahtvorschubgeschwindigkeiten zwischen der Lead (vorderen) und Trail (hinteren) Drahtelektrode sind möglich

/ Synchronisierung der beiden Lichtbögen fördert die Prozess-Stabilität

Anwendungsbereiche

Aufgrund der großen Flexibilität und seiner allgemeinen Vorteile ist der Prozess vielfältig einsetzbar. In folgenden Industrien kommt das Tandemschweißen daher zum Einsatz: Yellow Goods (Baumaschinen), Commercial Transport (Fahrzeug- und Schienenfahrzeugbau), Automotive Industry (Zulieferindustrie) und General Industry (Behälterbau).

Beispiele: Das Schweißen im Baumaschinen-Sektor bringt einige Herausforderungen mit sich: Oft ist es nötig zwischen dem Eindraht- und dem Tandemverfahren zu wechseln – möglich durch den Austausch der Brennerkörper oder durch einfaches Wegschalten einer Elektrode. Dadurch können beispielshalber schwer zugängliche Teile geschweißt werden.

Auch auf schweißtechnische Herausforderungen im Bereich des Schienenfahrzeugbaus kann passend reagiert werden: Vor allem bei Boden-, Seiten- und Dachkonstruktionen eines Hochleistungszuges sind sehr hohe Schweißgeschwindigkeiten (extrem lange Schweißnähte) gefordert. Zudem müssen die dort verwendeten Strangpressprofile (meist aus Aluminium) mit möglichst geringem Verzug und hervorragender Qualität der Sichtnähte gefügt werden – ein weiteres Plus des Tandemverfahrens.

Sie suchen ein Schweißgerät, das den Tandem-Prozess zuverlässig beherrscht? Dann werfen Sie doch mal einen Blick auf unser TPS/i TWIN Push System.

Schweißen ist komplex – die Basics zu verstehen hingegen einfach. Die Fronius „Was ist eigentlich …?“-Serie hilft dabei, ein Verständnis fürs Schweißen und einen Überblick über die Grundbegriffe zu erlangen. Weitere Artikel aus der Serie:

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare