Cladding oder Auftragschweißen (korrekt nur mit einem „S“ geschrieben) ist ein spezielles Schweißverfahren, das dazu dient, die Lebensdauer von Bauteilen und Anlagen in der Industrie zu verlängern. Besonders dann, wenn die Komponenten extremen Bedingungen wie hohen Temperaturen, Druck oder aggressiven Chemikalien ausgesetzt sind, braucht es eine zusätzliche Schutzschicht, um fatale Folgen zu verhindern.

Warum Cladding so wichtig ist

Besonders in der Öl- und Gasindustrie spielt das Auftragschweißen eine entscheidende Rolle. Immer wieder gelangen aufgrund von undichten Pipelines größere Mengen an Schweröl in unsere Ozeane. Diese Lecks sind auch in Gasleitungen gefährlich, da leicht entzündliche Gase bei Kontakt mit einer Zündquelle, wie Sauerstoff, Brände oder sogar Explosionen auslösen können. Ein trauriges Beispiel dafür ist das „Feuerauge“ im Golf von Mexiko. 2021 kam es aufgrund eines Gaslecks in einer Pipeline 150 Meter vor der Bohrinsel der Ölförderanlage Ku-Maloob-Zaap zu einem verheerenden Unterwasserbrand.

So viel steht fest: Wenn es um den Schutz von Pipelines und anderen kritischen Anlagen geht, sollte keine Maßnahme gescheut werden, die zusätzlichen Schutz bietet. Cladding minimiert potenziell gefährliche Schwachstellen. Durch die zusätzliche Schutzschicht wird das Risiko von Lecks nachweislich verringert, was nicht nur wirtschaftliche Schäden, sondern auch Schäden an der Umwelt verhindern kann.

Multitalent in der Oberflächentechnik

Cladding ist aber nicht nur in der Öl- und Gasindustrie nützlich, sondern wird auch im Kraftwerksbau eingesetzt, um Membranwände und Schottenheizflächen vor aggressiven Schadstoffen zu schützen: wie beispielsweise bei Müllverbrennungsanlagen und Biomassekraftwerken, in denen hohe Schwefel- und Halogenanteile die Metallkomponenten stark beanspruchen.

Auftragschweißen ist also immer dann gefragt, wenn Oberflächeneigenschaften gezielt verbessert werden sollen. Sei es, um die Widerstandsfähigkeit gegen Verschleiß und Korrosion zu erhöhen oder als wirtschaftlich effiziente Möglichkeit, um Komponenten zu reparieren – ohne das ganze Bauteil ersetzen zu müssen.

Mehr als nur „draufschweißen“

Ein simples „Einfach draufschweißen und es hält schon“ reicht beim Cladding nicht aus. Um den extremen Belastungen standzuhalten, müssen die metallischen Schichten zuverlässig mit dem Grundmaterial verbunden werden. Dieser Prozess ist hochkomplex und erfordert eine präzise Einstellung der Schweißparameter, um kostspielige Komponenten nicht aufs Spiel zu setzen.

In der Praxis werden Auftragschweißungen deshalb meist automatisiert mit WIG-Heißdraht (WIG-HD) oder dem Cold-Metal-Transfer-Verfahren (CMT) durchgeführt. Ein entscheidender Qualitätsfaktor ist die sogenannte Aufmischung. Sie beschreibt, wie viel sich vom Grundmaterial des Werkstücks mit dem aufgetragenen Material vermischt. Eine geringe Aufmischung ist erforderlich, damit das aufgetragene Material seine besonderen Eigenschaften – wie die gewünschte hohe Korrosionsbeständigkeit – behält.

Cladding-Techniken im Detail

Im Grunde spricht man beim Cladding von einem Volumenaufbau in Form einer Deckschicht mittels Schweißzusatzwerkstoffen wie Draht oder Pulver. Dazu werden geeignete Speziallegierungen wie Alloy 50 und 625, CrMo 910 oder Inconel 625 verwendet. Daraus ergibt sich ein wesentlicher Vorteil der Oberflächenbeschichtung: Herkömmlicher Stahl kann mit hochwertigen Legierungen kombiniert werden, was Cladding besonders wirtschaftlich macht.

Aufgrund der enorm hohen Sicherheitsanforderungen wird in der Öl- und Gasindustrie hauptsächlich mit WIG-Heißdraht geschweißt. Doch auch das Laser-Auftragschweißen und Plasma-Pulver-Auftragschweißen sind gängige Methoden. Welches Verfahren am besten geeignet ist, lässt sich pauschal nicht feststellen, da jede Vorgehensweise spezifische Vorteile bietet, die je nach Material, Bauteilgröße und Anforderungen berücksichtigt werden müssen.

WIG-Heißdraht-Schweißen für absolute Präzision

WIG-HD ist eine Weiterentwicklung des herkömmlichen WIG-Schweißens (Wolfram-Inertgas-Schweißen). Dabei wird ein zusätzlicher Draht elektrisch vorgewärmt, bevor er in den Schmelzbereich eingeführt wird. Dies führt zu einer erheblichen Verbesserung der Abschmelzleistung und Effizienz des Schweißprozesses, wodurch Defekte wie Risse oder Verformungen minimiert werden.

Im Ergebnis ist WIG-HD vielseitig einsetzbar und ermöglicht eine qualitativ hochwertige Beschichtung mit ebenmäßigen, spritzerfreien Schweißnähten, die selbst den höchsten Sicherheitsstandards gerecht werden. Einziger Nachteil: WIG-Heißdraht-Schweißen ist sehr zeitaufwendig, vor allem bei großen Komponenten oder in der Serienproduktion.

Dieser Fakt lässt sich mit SpeedClad 2.0 umgehen. Der von Fronius entwickelte Hightech-Cladding-Prozess macht deutlich höhere Schweißgeschwindigkeiten bis zu 110 cm/min mit nur einer speziell geformten Elektrode und einem Zusatzdraht möglich. Der schlanke Schweißbrenner erlaubt zudem das Beschichten von kleinen Innendurchmessern ab 100 Millimeter.

Geringer Wärmeeintrag dank CMT

Während in der Öl- und Gasindustrie vorwiegend mit WIG-Heißdraht gearbeitet wird, setzen viele Unternehmen im Kraftwerksbau auf MIG/MAG – beziehungsweise das CMT-Verfahren –, um zum Beispiel Flossenwände oder andere Bestandteile zu beschichten. Der Vorteil ist, dass durch die digitale Prozessregelung Kurzschlüsse selbstständig erkannt werden. Zusätzlich unterstützt das Rückziehen des Drahtes die Tropfenablöse.

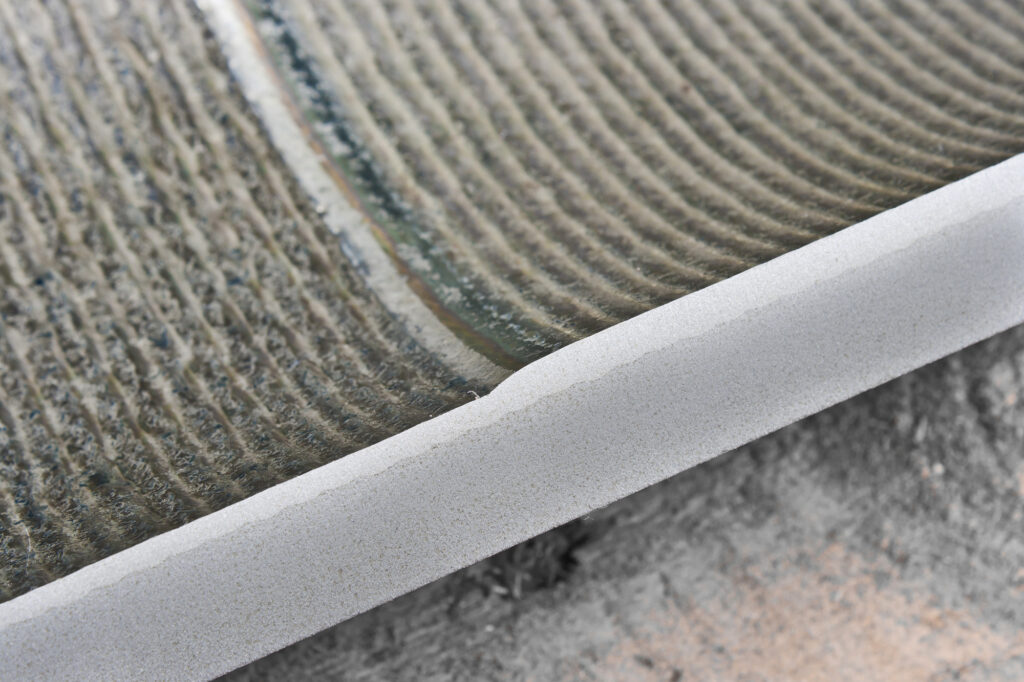

Diese Vorwärts-Rückwärtsbewegung sorgt für eine kurze Lichtbogen-Brennphase, die den Wärmeeintrag deutlich reduziert. Es entsteht eine nahezu spritzerfreie Beschichtung mit einer besonders glatten Oberfläche, weichen Nahtüberlappungen und konstanter Schichtdicke.

WIG-Cladding leichter gemacht

In der Zulieferindustrie greifen Fertigungsbetriebe gerne auf sogenannte Cladding-Zellen zurück, um ein stabiles Schweißumfeld zu schaffen. Dabei hat sich die Fronius Compact Cladding Cell, kurz CCC, als leistungsstarke und kosteneffiziente Lösung bewährt. Auf nur 6 Quadratmetern Standfläche bietet sie genügend Kapazität für einfache Bauteilgeometrien mit einem Durchmesser von bis zu einem Meter und einer Höhe von bis zu 1,9 Meter bei einem Maximalgewicht von 2.500 Kilogramm – damit ist sie für das Innenbeschichten von Ventilen perfekt geeignet.

Die Compact Cladding Cell schweißt ausschließlich mit WIG-Heißdraht oder SpeedClad 2.0 für höchste Qualität der Schweißnähte. Mit Funktionen, wie der ergonomischen Drahtrollenaufnahme, dem 21-Zoll-Touchdisplay und der Echtzeit-Prozessvisualisierung, wird der Beschichtungsprozess nicht nur benutzerfreundlich, er lässt sich auch sehr gut überwachen, um Fehler zu vermeiden. Kompakt gebaut, kann die CCC mit einem Stapler leicht von einem Ort zum anderen transportiert werden – eine platzsparende Möglichkeit für kleinere Zulieferbetriebe, um Beschichtungsaufträge der Öl- und Gasindustrie zu übernehmen.

Präzises Cladding für komplexe Bauteilgeometrien

Bei größeren und komplexen Bauteilen punkten die Endless-Torch-Rotation-Systeme (ETR) durch einen endlos rotierenden Schweißkopf, der eine automatische Ermittlung der Brennerposition im 3D-Raum – und somit kurze Rüstzeiten – ermöglicht. Ein weiterer Vorteil sind die synchronisierten Bewegungsachsen, wobei sich Brenner und Positionierer mit dem darauf befindlichen Bauteil synchron zueinander bewegen.

Der Brenner kann stets in der für den Cladding-Prozess optimalen Position gehalten werden und ein Ausfließen der Schweißnaht wird verhindert. Auch komplexe Geometrien können so automatisiert beschichtet werden. Ausgestattet mit einem 21-Zoll-Touchdisplay sind die ETR-Systeme mit SpeedClad 2.0 kompatibel und bieten eine nutzerfreundliche Steuerung, Echtzeit-Visualisierung – und im Ergebnis eine hohe Produktivität.

Fazit: Auftragschweißen als unverzichtbare Lösung

Ob nun mithilfe von modernen Cladding-Zellen oder Systemen wie ETR: Auftragschweißen ist und bleibt ein unverzichtbares Verfahren, das uns vor gefährlichem Materialversagen durch Korrosion und Abrieb schützt. Dank der großen Vielfalt an modernen Cladding-Prozessen lässt sich für jede Anwendung eine optimale Lösung finden.

Wollen Sie mehr über die einzelnen Prozesse und Cladding-Lösungen erfahren? Weitere Informationen finden Sie auf unserer Website.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare