Laserschweißen und MIG/MAG gehören seit Jahrzehnten zum Standardrepertoire der Schweißtechnik. Doch was passiert, wenn man beide Verfahren kombiniert? Mit dem LaserHybrid-Prozess entsteht eine Technologie, die das Beste aus zwei Welten vereint: die hohe Präzision des Lasers mit der Vielseitigkeit des Lichtbogens. In diesem Beitrag erklären wir, was LaserHybrid-Schweißen genau ist – und wie Sie die innovative Technologie gezielt für mehr Effizienz in Ihrer schweißtechnischen Fertigung einsetzen können.

Der LaserHybrid-Schweißprozess ist eine Fügemethode, die die Lichtbogen-Schweißtechnik mit der Präzision eines Laserstrahls kombiniert. Daraus entstehen qualitativ hochwertige Schweißverbindungen, die zudem eine große Bandbreite an Werkstoffkombinationen abdecken.

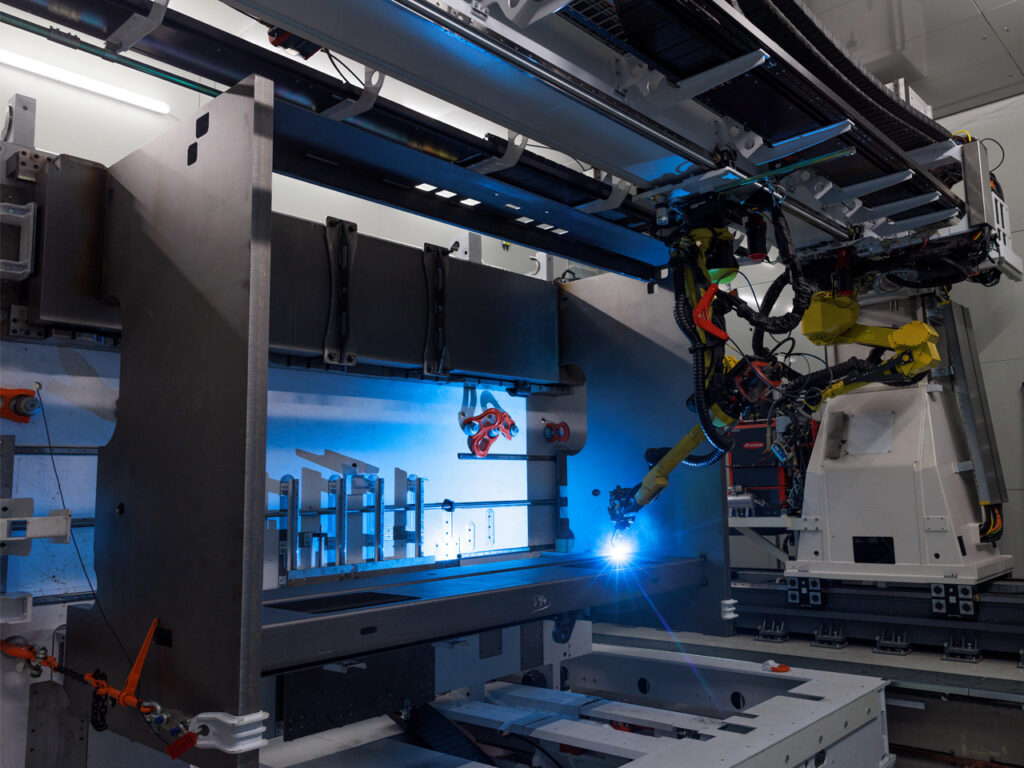

Durch die innovative Weiterentwicklung der Technologie und die daraus resultierende Rentabilität für großvolumige Serienproduktionen konnte der Prozess in verschiedensten Branchen wie beispielsweise Automotive bzw. Elektromobilität, Schiff- und Schwerfahrzeugbau sowie zur Fertigung von Maschinen maximale Produktivität erzielen.

„Aufgrund seiner hohen Konstanz und des reduzierten Nachbearbeitungsaufwands steigert LaserHybrid die Rentabilität in der Serienfertigung signifikant“, bestätigt Johannes Gaisberger, Arc Technologist for High-Power Welding bei Fronius International.

Mit den hohen Schweißgeschwindigkeiten und dem geringeren Verbrauch an Zusatzmaterialien macht sich LaserHybrid vor allem bei hohen Stückzahlen bezahlt. Eine Investition lohnt sich daher insbesondere bei Bauteilen wie beispielsweise Batteriegehäusen und Achsen, aber auch Kranauslegern.

LaserHybrid-Schweißen im Detail

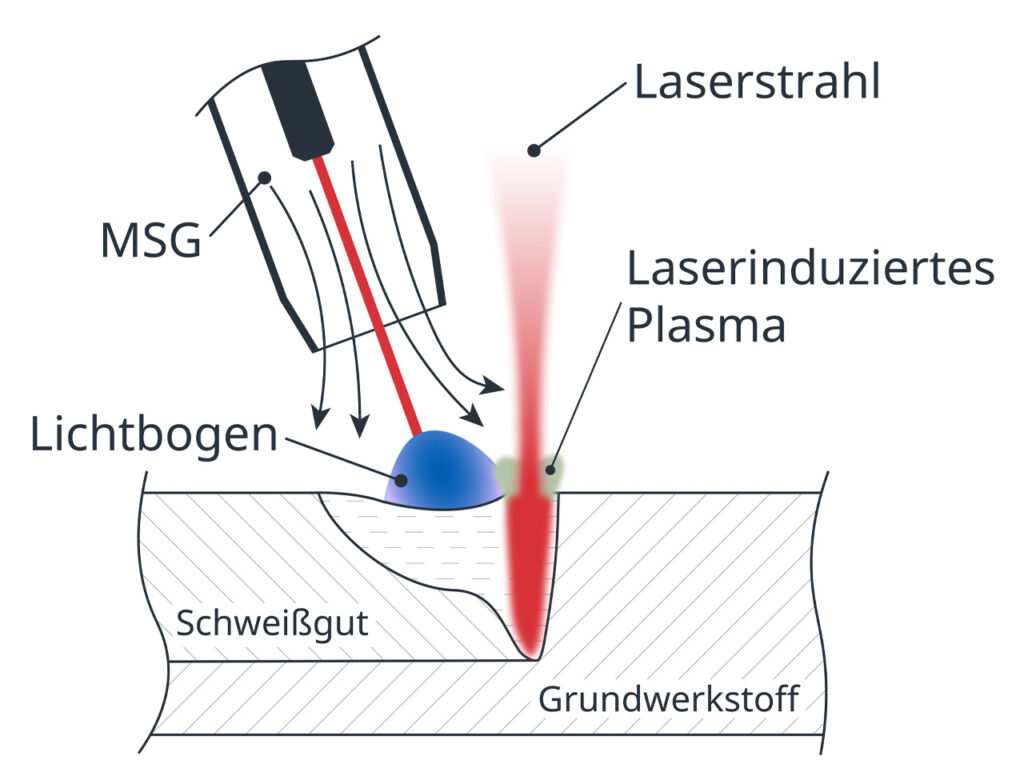

Beim LaserHybrid-Schweißen wird ein hochenergetischer Laserstrahl mit dem Metallschutzgas-Prozess (MSG-Prozess) kombiniert. Die Kombination aus Lichtbogen und laserinduziertem Plasma ermöglicht eine präzise, kontrollierte Wärmeeinbringung in das gemeinsame Schmelzbad. Zumeist wird hierfür ein Impulslichtbogen (PMC) oder ein Lichtbogen mit reversierender Drahtbewegung (CMT) eingesetzt.

Der kombinierte Einsatz beider Fügetechnologien in diesem Verfahren führt zu einer signifikant hohen Einschweißtiefe, hohen Schweißgeschwindigkeiten und einem ausgezeichneten Ausgleich von Fügetoleranzen. „Der reduzierte Wärmeeintrag begünstigt die Ausbildung hochbelastbarer und langlebiger Verbindungen – ideal für sicherheitsrelevante Strukturen“, ergänzt Johannes Gaisberger.

Durch die gezielte Prozessführung, insbesondere in Verbindung mit dem CMT-Prozess, lässt sich zudem die Wärmeeinflusszone deutlich minimieren, wodurch die mechanischen Eigenschaften der Schweißverbindung im Vergleich zum Grundwerkstoff weitgehend erhalten bleiben.

LaserHybrid-Schweißen – alle Vorteile auf einen Blick

LaserHybrid-Schweißen glänzt aber nicht nur aufgrund des geringen thermischen Verzuges der Bauteile. Die Vorteile für Anwenderinnen und Anwender liegen ganz klar im geringen Aufwand – sowohl bei der Nahtvorbereitung als auch bei nachgelagerten Arbeiten. „LaserHybrid verkürzt Taktzeiten messbar – ein klarer Vorteil für automatisierte Fertigungslinien mit hohem Durchsatz“, so der Lichtbogenspezialist.

- Hohe Schweißgeschwindigkeit

- Tiefer Einbrand bei geringem Wärmeeintrag

- Großer Spaltüberbrückungsbereich

- Stabiler Lichtbogen durch Laserunterstützung

- Geringe Poren- und Spritzerbildung

- Hohe Nahtqualität

- Verkürzte Taktzeiten

- Höherer Durchsatz

- Geringe Nacharbeitskosten

- Reduzierter Zusatzwerkstoff- und Schutzgasverbrauch

- Energieeinsparung

- Erhöhte Rentabilität

- Ressourcenschonung

- Weniger Bauteilverzug

- Langlebige, belastbare Nähte

- Geringerer Ausschuss

Wie ist ein LaserHybrid-System aufgebaut?

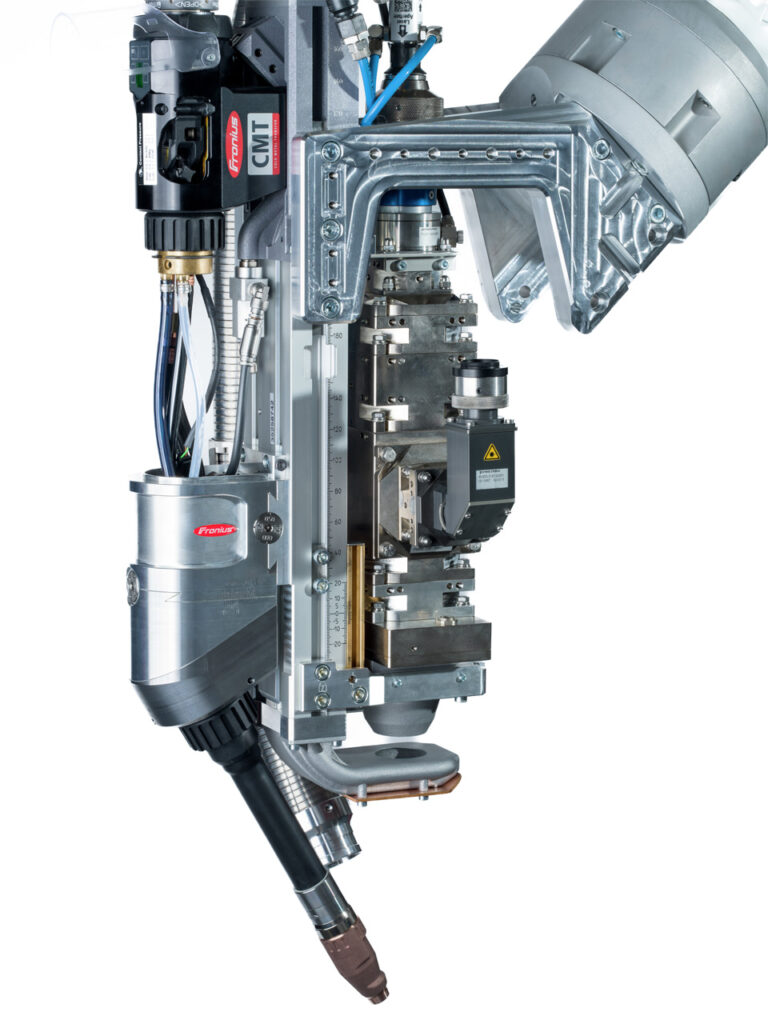

Neben einem intelligenten MIG/MAG-Schweißgerät, einem Scheiben- oder Faserlaser und einem Industrieroboter bildet der kompakte LaserHybrid-Schweißkopf das Herzstück des Systems. Der neue und innovative LaserHybrid CMT Universal Schweißkopf von Fronius umfasst den MIG/MAG-Schweißbrenner mit CMT-Drive, Laseroptik sowie Schutzkomponenten und Absaugsysteme.

Die Anbindung an den Roboterflansch erfolgt über speziell entwickelte Aufnahmen, um eine flexible Anordnung bei schwer zugänglichen Schweißnahtfugen zu ermöglichen. Aufgrund der multidirektionalen Einstellbarkeit des MIG/MAG-Schweißbrenners in Bezug auf den Laserstrahl ist eine präzise Abstimmung für die jeweilige Anwendung möglich.

Um einen reibungslosen Ablauf im Mehrschichtbetrieb sicherzustellen, wird die Laseroptik durch innovative Schutzeinrichtungen wie den Cross-Jet sowie lokale Schweißrauch-Absaugungen vor Verschmutzungen durch Spritzer und Schweißrauch geschützt.

Anwendungsgebiete des LaserHybrid-Prozesses

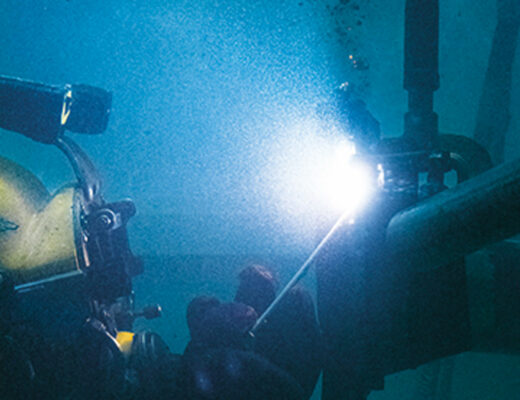

„LaserHybrid ist mehr als nur ein Schweißverfahren – es vereint Laser, MIG/MAG und damit die gezielte Wärmesteuerung in einem System und erschließt neue Freiheitsgrade für die Fügetechnik“, hebt Gaisberger noch mal hervor. Das Anwendungsspektrum des LaserHybrid-Prozesses ist nachweisbar vielfältig. Es erstreckt sich vom Dickblechbereich (Maschinengestelle für Abkantpressen, Schiffsbau) bis hin zum Dünnblechbereich (Automotive, Druckbehälter).

Bei der Fertigung von Aluminium-Batteriegehäusen für die Elektromobilität trägt der Prozess beispielsweise zur notwendigen Crashsicherheit der Konstruktion bei. „Dank des geringen Wärmeeintrags ist der LaserHybrid-Prozess prädestiniert für sicherheitskritische Anwendungen, da er Festigkeitsverluste minimiert und die Bildung dauerhaft hochbelastbarer Verbindungen ermöglicht.“

Auch beim Fügen von hochfesten Stahlwerkstoffen erweist sich LaserHybrid-Schweißen als besonders effizient. Dank reduzierter Querschnitte und dem geringeren Bedarf an Zusatzmaterialien lässt sich das Gewicht der Bauteile deutlich senken. Ein entscheidender Vorteil – insbesondere für die Automobilbranche, in der Massenreduktion ein zentrales Thema ist: Sie trägt dazu bei, die Reichweite von E-Fahrzeugen zu erhöhen und den Kraftstoffverbrauch von Verbrennungsmotoren zu senken.

Insofern hilft der LaserHybrid-Prozess global bei der Reduktion des emittierten CO2-Ausstoßes: Weniger Nacharbeit bedeutet weniger Materialverzug und führt zu geringerem Energieverbrauch. LaserHybrid steht somit für nachhaltiges Schweißen mit maximaler Effizienz – sowohl in der Fertigung als auch im laufenden Betrieb.

Um das volle Potenzial aus dem Prozess zu schöpfen, sind entweder große Einschweißtiefen (1-lagig < 10 mm) oder hohe Schweißgeschwindigkeiten (< 5 m/min) die Anforderungen an den Fügeprozess.

Durch die Erweiterung mit CMT sind die Anwendungsmöglichkeiten sogar noch größer: So kann der LaserHybrid-Prozess zum Beispiel mit CMT Braze (Löten) oder CMT Mix (Kombination CMT und Impulslichtbogen) kombiniert werden.

Lust auf mehr?

Haben Sie schon Erfahrung mit LaserHybrid-Schweißen oder möchten Sie es gerne einmal ausprobieren? Wenn Sie mehr über das Schutzgas-Schweißen erfahren möchten, empfehlen wir Ihnen unseren Beitrag „Was ist Schutzgas-Schweißen?“. Sie interessieren sich für aktuelle Trends in der Fügetechnik? Dann werfen Sie doch einen Blick in unseren Artikel zum Metall-3D-Druck!

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare