Digitalisierung und Vernetzung in der industriellen Produktion gehört zu den wichtigsten Themen unserer Zeit. Im Privatleben ist die Digitalisierung nicht mehr wegzudenken. Soziale Netzwerke und online einkaufen gehören bereits zu unserem Alltag. Es gilt nun die Vorteile der Vernetzung mittels neuer, digitaler Geschäftsmodelle, auf die Industrie umzulegen. Damit dies gelingt ist es nötig, einen ganzheitlichen Blick auf die Vorgänge in der Produktion zu richten. Es reicht nicht mehr nur sein eigenes Glied in der Kette zu kennen und perfekt zu beherrschen. Vielmehr bedarf es eines gesamtheitlichen Verständnisses dafür, wie Vorgänge ineinander greifen und einander beeinflussen.

Vernetzte Produktion – digitale Geschäftsmodelle

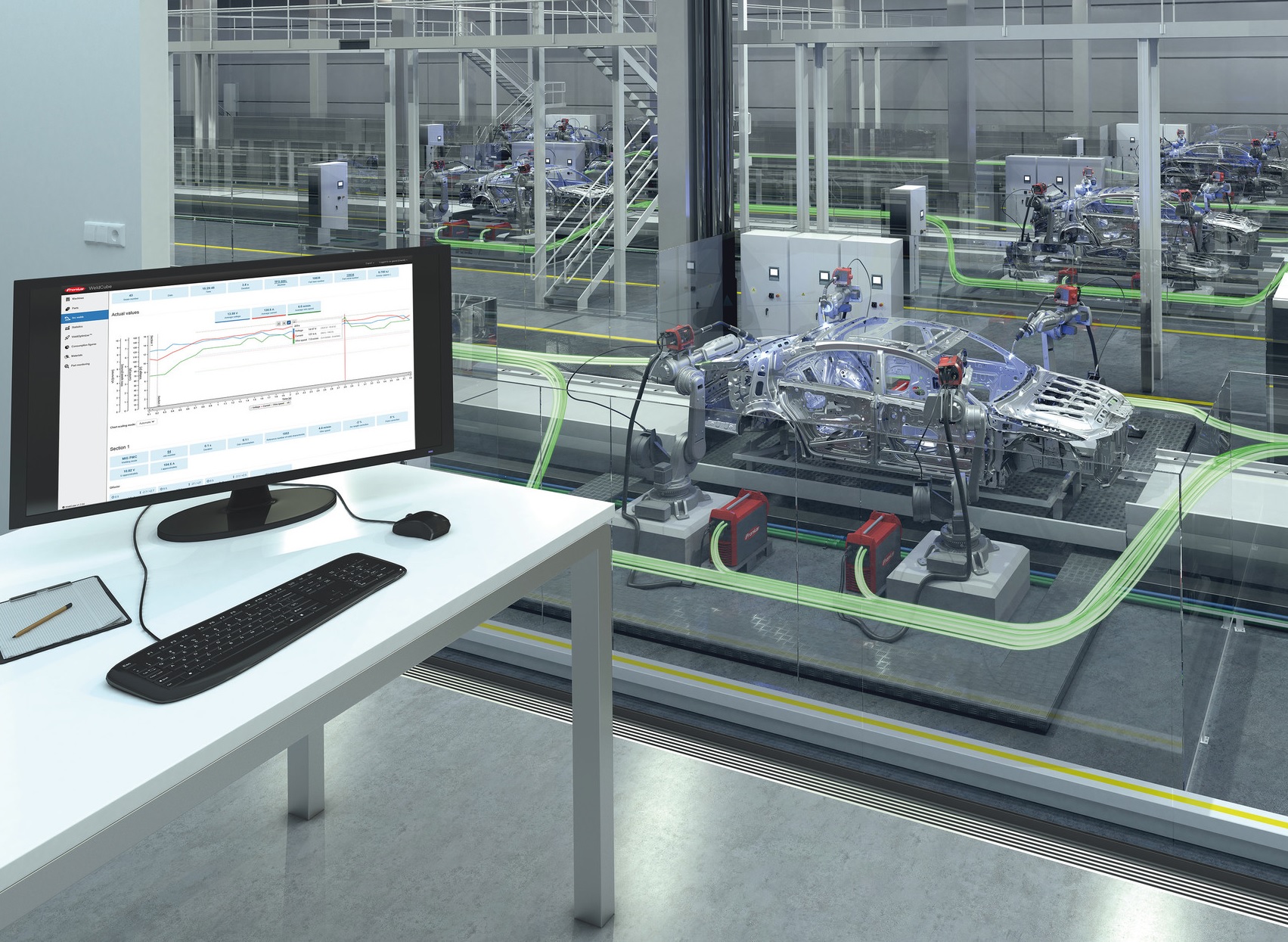

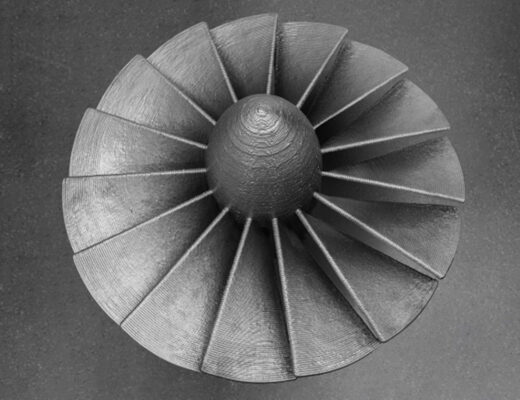

Wenn wir an digitale Medien denken, wird der Unterschied offensichtlich: Die Revolution bestand nicht darin, dass Brieffreundschaften digitalisiert, sondern Kommunikation gesamtheitlich gedacht und neu konzipiert wurde. Aus dieser Denkweise heraus eröffnen sich auch für das Produktionsumfeld vielseitige Möglichkeiten. Denkbar ist etwa, dass Unternehmen eine Anfrage an ein „Bauteilproduktionsportal“ richten. Dieses übermittelt sämtliche Informationen über Supply-Chain, Kapazitätsauslastungen und Produktionsdaten direkt an die Fertigung, so dass die gewünschten Bauteile umgehend hergestellt und geliefert werden können. Aus diesem Blickwinkel betrachtet kann Digitalisierung nicht nur Effizienzsteigerungen unterstützen, sondern auch die Einführung völlig neuer Geschäftsmodelle.

Fokus der Stromquellenhersteller muss sich verändern

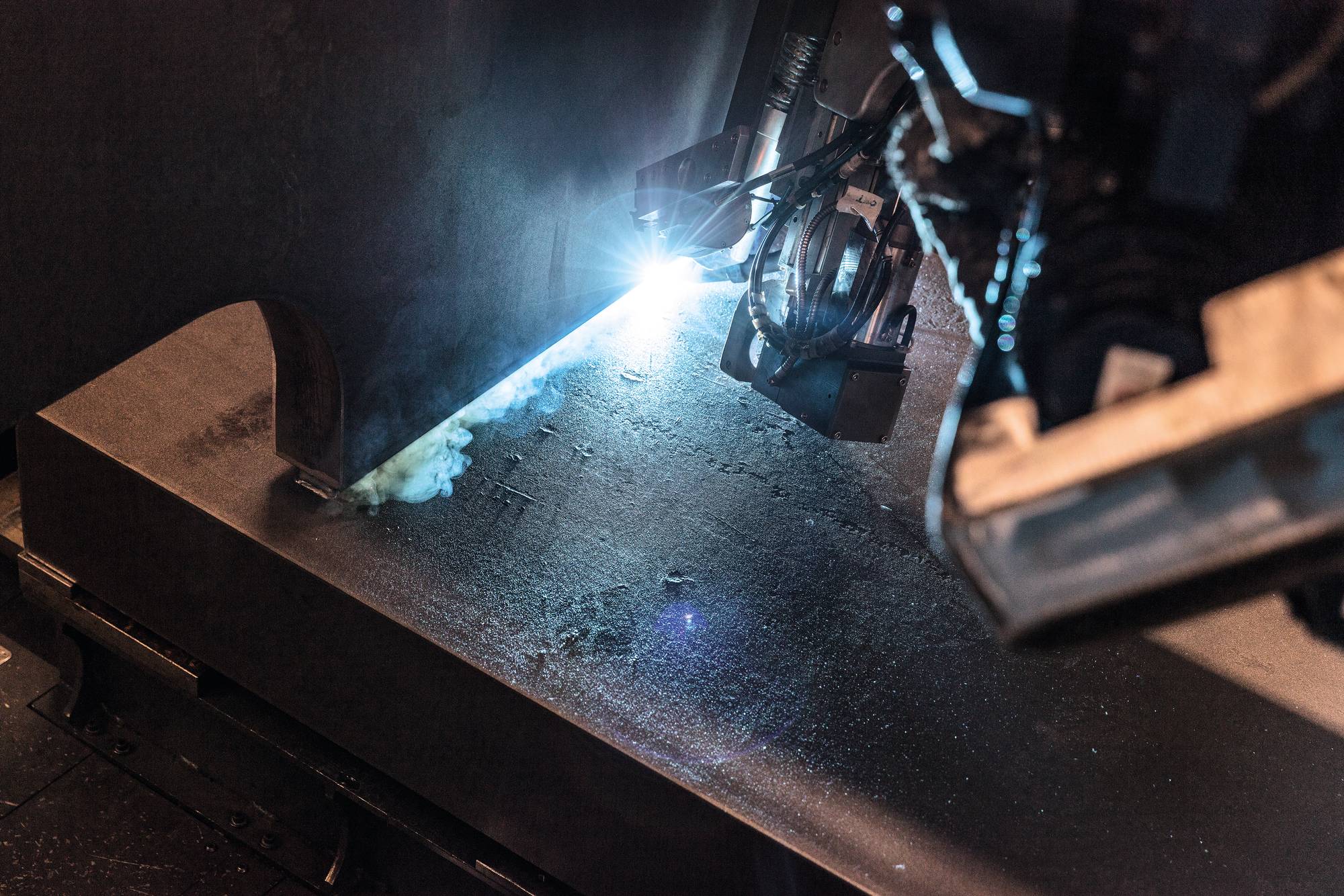

Für die Schweißtechnik bedeutet das, dass sich der Fokus der Stromquellen-Hersteller verändern muss. Während jahrzehntelang die Umwandlung von Strom der Schlüssel zum Erfolg war, ist es heute die Digitalisierung des Schweißprozesses. Die Stromquelle der Zukunft ist ein High-End-Computer mit starkem Mikroprozessor und intelligenter Software. Die neuen treibenden Kräfte in der Entwicklung sind mittlerweile Kommunikation, Echtzeit-Datenkontrolle, Cyber-Sicherheit und intelligente Mensch-Maschinen-Interfaces. Software-Tools, die zum Beispiel Parameter optimieren oder Verschleißteile managen, werden eine dominantere Rolle spielen. Die Hardware hingegen rückt in den Hintergrund. Dass sie fehlerfrei funktioniert, ist allerdings nach wie vor Voraussetzung.

Welche Aspekte der Schweißtechnik im Kontext von Industrie 4.0 relevant sind, können Sie in unserem Whitepaper „Industrie 4.0 in der Schweißtechnik“ nachlesen. Einen Überblick über aktuelle Entwicklungen aus der Branche finden Sie zudem auf der „smarte Fügetechnik“ Website des DVS.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare