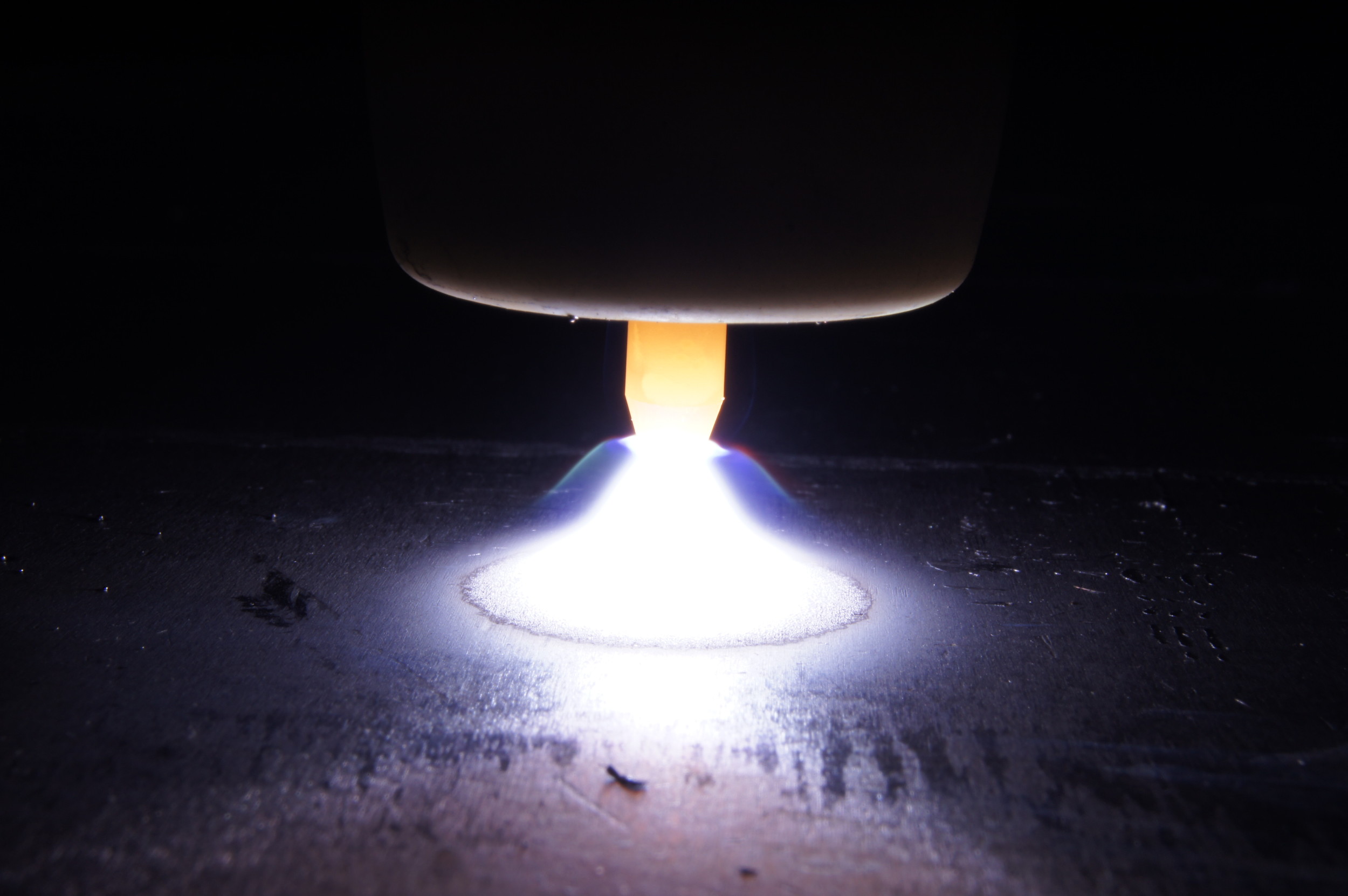

Probados millones de veces, un manejo más que rodado y una calidad de cordón insuperable: ¿en qué tienen que mejorar los sistemas de soldadura TIG? La serie iWave de Fronius es nuestra respuesta más clara: los sistemas de soldadura multiproceso son aptos tanto para la soldadura TIG como MIG/MAG, están 100 % preparados para la “Industria 4.0”, y ofrecen procesos de soldadura optimizados. La pregunta es, ¿cómo se pasó de la idea inicial de crear un nuevo sistema de soldadura TIG al sistema multiproceso que se acabó lanzando al mercado?

¿Qué tiene que tener un sistema de soldadura TIG de última generación para ser uno de los mejores del mercado en el futuro? Los que mejor lo saben son quienes los utilizan a diario: nuestros clientes. Sus deseos, ideas y experiencias formaron parte del desarrollo del nuevo iWave desde el principio. En total, 120 personas participaron en este proyecto: las distintas áreas especializadas de I+D, como la tecnología de arco voltaico o la simulación, los equipos de desarrollo de software, gestión de productos, servicio y producción.

Optimizar la soldadura TIG

“Desde el comienzo de nuestro trabajo de desarrollo nos hemos esforzado por mejorar significativamente todos los procesos de soldadura, lo cual no fue tarea fácil dado el alto nivel técnico de los sistemas TIG existentes”, subraya Paul Hofer, que tuvo un papel muy importante en el desarrollo del nuevo iWave como Director Técnico de Producto. “Desde el principio trabajamos en nuevos tipos de propiedades de cebado, en optimizar el rendimiento CA y en desarrollar nuevos procesos TIG que abrirán un amplio abanico de nuevas posibilidades para los soldadores“, añade Hofer.

Poco después, nos dimos cuenta de que la “capacidad de multiproceso” era una cuestión clave: “empleamos nuestra plataforma TPS/i para sistemas de soldadura MIG/MAG como base técnica para el nuevo iWave desarollado por Fronius. Esto nos hizo ver que el sistema de soldadura que queríamos desarrollar, además de un proceso TIG optimizado en todos los sentidos, también debía ofrecer otros procesos de soldadura, como MIG/MAG, al mismo nivel de calidad“, explica Stefan Aichinger, Director de Proyecto para el desarrollo de iWave . “La conclusión es que nos propusimos ser el primer proveedor de calidad en crear, por así decirlo, un todoterreno, un sistema de soldadura combinado integral“, continúa Aichinger.

Entonces, ¿cómo fue el proceso de desarrollo de iWave? Lo hemos dividido en 10 pasos fundamentales:

Paso 1: Especificaciones de producto: ¿Con qué queremos sorprender a nuestros clientes?

Las especificaciones de producto, un documento de 180 páginas, da respuesta a las preguntas que nos planteamos tras muchas conversaciones con clientes y estudios de mercado:

- ¿Cómo podemos mejorar aún más la calidad de todos los procesos de soldadura que ofrecería iWave?

- ¿Cuáles son los requisitos para que un sistema de soldadura multiproceso sea adecuado tanto para la soldadura TIG como para MIG/MAG al mismo nivel de calidad?

- ¿Cómo de intuitiva debe ser la interface del futuro?

- ¿Qué requisitos debemos cumplir en relación con la Industria 4.0?

- ¿A qué retos nos enfrentamos en lo que respecta a la modularidad del sistema, y cómo podemos asegurarnos de que el equipo sea respetuoso con el planeta?

Paso 2: Especificaciones de funcionamiento: ¿Cómo lo hacemos?

En las especificaciones de funcionamiento hemos definido la forma en que se hacen realidad los deseos y requisitos, y hemos detallado cada una de las soluciones y conceptos técnicos. El sistema de control supuso un reto especial: los distintos componentes, los tres tipos de soldadura con sus diferentes variantes y sus programas de soldadura correspondientes debían estar perfectamente coordinados en el software de control.

Al mismo tiempo, iWave debía tener una interface intuitiva que se explicara por sí misma. “Hemos desarrollado un concepto de manejo “gráfico-dinámico” con pantalla táctil, que permite al soldador visualizar claramente los procesos y parámetros que ha configurado en forma de gráficos. También puede comprobar en el momento cómo cambia el cordón de soldadura según los ajustes que realiza“, explica Paul Hofer.

Paso 3: Construimos los prototipos: las ideas y los conceptos se hacen realidad

En el siguiente paso, iWave pasa a ser algo “tangible“. A partir de las tecnologías descritas con detalle en las especificaciones de funcionamiento, el equipo del proyecto se puso a construir los primeros prototipos, una preserie del iWave creado por Fronius.

Paso 4: Pruebas prácticas con los clientes (sin instrucciones específicas)

Si una preserie fuera 100 % perfecta, dejaría de ser una preserie. Por eso sometimos los prototipos de iWave a pruebas exhaustivas. A nivel interno, por supuesto, pero también en aplicaciones prácticas con nuestras subsidiarias y representantes en todo el mundo. Para probar el nuevo concepto de manejo intuitivo, los soldadores no recibieron ninguna formación específica sobre los nuevos sistemas. Los tiramos a la piscina. ¿Qué pasó? Te preguntarás.

Paso 5: Escuchamos a nuestros usuarios y mejoramos los prototipos

Esta fase consistió en analizar los comentarios sobre los prototipos, clasificarlos adecuadamente e incorporarlos al siguiente proceso de desarrollo de producto. Los equipos de desarrollo recibieron comentarios positivos de los clientes, sobre todo en relación con el rendimiento y la gran facilidad de manejo.

Paso 6: Más pruebas: impacto, polvo y mucho más

La cosa se puso seria. Los nuevos equipos tenían que superar una prueba de impacto con golpes de martillo, una prueba de caída desde cierta altura y una prueba de polvo metálico. Además, el comportamiento frente al frío de iWave soportó con éxito hasta -40 °C. ¿Por qué se sometió al pobre iWave a tal tortura? Por un lado, para cumplir las estrictas directrices de calidad internas, pero también para obtener certificaciones y permisos que exigen ciertos mercados.

Paso 7: Congelamos el diseño: ¿ya está listo iWave?

“¡Por fin está listo iWave!” era lo que decían en esta fase muchos miembros de los equipos de desarrollo implicados. “Congelar el diseño” significa que el proceso de desarrollo del producto se da por finalizado: no se realizarán más cambios en los nuevos sistemas de soldadura multiproceso hasta nuevo aviso. ¿Qué será lo siguiente?

Paso 8: Serie piloto: ensayo general para la producción

En esta etapa, los técnicos de producción de Fronius se encargaron de las tareas principales: se pusieron en marcha las líneas de producción para la fabricación en serie de iWave. Se optimizaron y diseñaron las distintas fases de producción de forma eficiente en condiciones reales. Había que dejarlo todo bien preparado para el siguiente paso, así que fabricamos casi 60 sistemas preserie de los diferentes tipos de iWave en tres meses.

Paso 9: Arranque: comienza la producción en serie

Ya casi está: la producción en serie de iWave empieza a aumentar poco a poco.

Paso 10: ¡Todo vuestro!

El 19 de enero de 2022 tuvo lugar el lanzamiento oficial del nuevo iWave. Los equipos de ventas y marketing de Fronius tomaron entonces el mando para traducir los años de dedicación de los equipos de desarrollo y el trabajo del personal de producción en todo un éxito en el mercado.

El inicio de las ventas marca el final de un proceso de desarrollo en el que se ha invertido mucho tiempo, dinero y energía. Pero lo que cuenta son los resultados, y la larga lista de beneficios que el nuevo iWave ofrece al mundo de la soldadura.

Nunca se deja de aprender

“Estamos especialmente contentos de haber podido hacer realidad todos los requisitos definidos en las especificaciones de producto tras muchos años de trabajo“, se congratula el Director de Proyecto de iWave, Stefan Aichinger. Sin embargo, el proceso de desarrollo de productos técnicos como los sistemas de soldadura nunca está realmente terminado: tras el éxito del lanzamiento al mercado, el equipo Life Cycle de Fronius se ocupará de todos los aspectos técnicos de iWave a lo largo de su ciclo de vida, y se realizarán regularmente adaptaciones.

¿Y qué hacen ahora los muchísimos técnicos que participaron en la creación del nuevo iWave? Lo cierto es que no se van a quedar sin trabajo por hacer: queremos rediseñar toda nuestra cartera de productos de soldadura TIG premium, y con la serie iWave solo hemos alcanzado el primer hito.

Perfect Welding Blog

Perfect Welding Blog

No hay comentarios