Milióny použití v praxi, osvědčená manipulace a velmi vysoká kvalita svarů: proč tedy svařovací zdroje TIG dále vylepšovat? Jasnou odpověď na to přináší série iWave: multiprocesní svařovací zdroje jsou vhodné pro svařování TIG i MIG/MAG, jsou stoprocentně připravené pro Průmysl 4.0 a nabízejí výrazně optimalizované svařovací procesy. Jak ale z prvních nápadů ohledně svařovacího zdroje TIG vznikl multiprocesní systém připravený pro trh?

Co musí svařovací zdroj TIG nové generace umět, aby v budoucnu patřil ke špičkovým přístrojům na trhu? To vědí nejlépe ti, kteří tyto přístroje denně používají: naše zákaznice a zákazníci. Vaše přání, představy a zkušenosti přicházely od začátku vývoje nového systému iWave. Na tomto projektu se podílelo celkem 120 spolupracovnic a spolupracovníků s nejrůznějšími oblastmi odbornosti: od výzkumu a vývoje, například obloukové techniky nebo simulací, přes vývoj softwaru až po produktový management, servis a výrobu.

Optimalizace práce s TIG svářečkou

„Od začátku prací na vývoji jsme usilovali o výrazné vylepšení všech svařovacích procesů – což s ohledem na vysokou technickou úroveň stávajících svařovacích zdrojů TIG vůbec nebyl snadný úkol,“ zdůrazňuje Paul Hofer, který se jako technický produktový manažer v podstatné míře podílel na vývoji nového systému iWave. „Velmi brzy jsme se v této souvislosti začali zabývat novými zapalovacími vlastnostmi, dosažením mimořádně vysokého výkonu při svařování střídavým proudem a novými procesy TIG, které by svářečům měly otevřít mnoho nových možností,“ vysvětluje Paul Hofer.

Velmi rychle se ukázalo, že ústředním tématem je podpora multiprocesního provozu: „Jako technický základ pro nový systém iWave se nabízela naše platforma TPS/i pro svařovací zdroje MIG/MAG. Brzy nám proto bylo jasné, že budeme vyvíjet svařovací zdroj, který kromě plně optimalizovaného procesu TIG srovnatelně a bez omezování kvality zvládá i další svařovací procesy, jako je MIG/MAG svařování,“ vysvětluje Stefan Aichinger, vedoucí projektu vývoje systému iWave. „V konečném důsledku jsme si jako špičkový dodavatel kvalitních řešení předsevzali vytvořit příslovečné „prase, které snáší vajíčka a dává vlnu a mléko“ – tedy plnohodnotný kombinovaný svařovací zdroj,“ pokračuje Stefan Aichinger.

Jak si tedy představit proces vývoje systému iWave? V podstatě jej lze rozdělit do 10 velkých kroků:

1. krok: Specifikace požadavků. Čím chceme své zákaznice a zákazníky nadchnout?

Specifikace požadavků má 180 stránek a odpovídá na otázky, které jsme formulovali na základě mnoha rozhovorů se zákazníky a průzkumů trhu:

- Jak můžeme dále zvyšovat kvalitu všech svařovacích procesů, které by systém iWave měl pokrývat?

- Které předpoklady musí multiprocesní svařovací zdroj splňovat, aby byl bez kompromisů vhodný pro svařování TIG i pro MIG/MAG svařování?

- Jak intuitivně musí být navrženo uživatelské rozhraní budoucnosti?

- Které požadavky Průmyslu 4.0 je nutné splnit?

- Jaké jsou před námi výzvy v souvislosti s modularitou systému a jak by měla vypadat koncepce přístroje, aby šetřil naši planetu?

2. krok: Seznam povinností. A jak to uděláme?

V seznamu povinností jsme stanovili, jakým způsobem by měla být realizována přání a požadavky. Podrobně jsme rozpracovali technické návrhy řešení a koncepce. Mimořádnou výzvou byl řídicí systém: používají se různé součásti a tři typy svařování s příslušnými různými variantami a všemi souvisejícími svařovacími programy bylo nutné v řídicím softwaru dokonale vzájemně sladit.

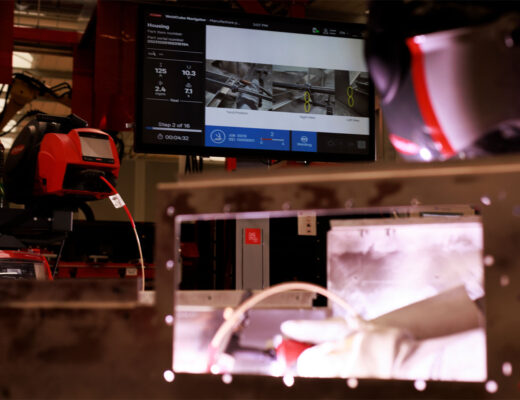

Současně měl být systém iWave vybaven intuitivním uživatelským rozhraním, které nepotřebuje vysvětlování. „Pro systém iWave jsme vyvinuli ‚graficko-dynamickou‘ koncepci ovládání prostřednictvím dotykové obrazovky. Díky ní svářeči v grafickém znázornění na první pohled vidí, které procesy a parametry mají nastaveny. Kromě toho obdrží přímé zpětné hlášení o tom, jak se svarový šev mění v důsledku použitých nastavení,“ vysvětluje Paul Hofer.

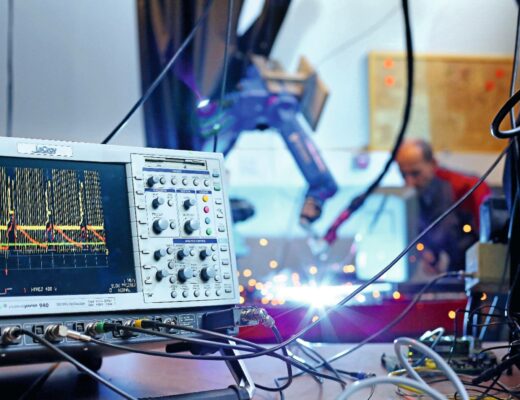

3. krok: Vytváření prototypů – myšlenky a koncepce získávají reálnou podobu

V dalším kroku se systém iWave konečně stává opravdu „hmatatelným“. Na základě technologií podrobně popsaných v seznamu povinností vytváří projektový tým první prototypy, resp. předvýrobní sérii systému iWave.

4. krok: Praktické zkoušky u zákaznic a zákazníků – bez školení pro odborné svářeče!

Kdyby předvýrobní série byla stoprocentně dokonalá, nebyla by zapotřebí. Proto jsme prototypy systému iWave podrobili rozsáhlým zkouškám. Pochopitelně probíhaly interně – ale i při praktickém použití po celém světě, například v zahraničních pobočkách, u zástupců a u dlouholetých zákaznic a zákazníků. Abychom koncepci ovládání, které nepotřebuje vysvětlování, namátkově vyzkoušeli, úmyslně jsme svářečkám a svářečům neposkytli k novým přístrojům žádné školení. A jak to dopadlo?

5. krok: Naslouchání našim uživatelkám a uživatelům – vylepšování prototypů

V tomto kroku se analyzují zpětná hlášení k prototypům, správně se klasifikují a předávají se do dalšího procesu vývoje produktu. Mimořádně pozitivní byla zpětná vazba od zákazníků pro vývojářské týmy v souvislosti s výkonem při svařování a velmi snadným ovládáním.

6. krok: Zkoušky produktů – tvrdé údery kladivem, prach a další

V tomto kroku jsme si natáhli „sametové rukavice“: nové přístroje musí mimo jiné obstát při rázové zkoušce prováděné údery kladivem, při pádové zkoušce z určité výšky a při zkoušce s kovovým prachem. Navíc bylo úspěšně otestováno chování systému iWave při nízkých teplotách (až -40 °C). Proč zaměstnankyně a zaměstnanci společnosti Fronius testovali systém iWave takto důkladně? Na jednu stranu proto, aby ověřili splnění přísných interních standardů kvality, na druhou stranu také proto, aby bylo možné získat certifikaci a osvědčení pro určité značky.

7. krok: Ukončení fáze vývoje – konečně je systém iWave hotový?

„Konečně je systém iWave hotový!“ mohli si v tuto chvíli říci alespoň někteří z mnoha členů vývojářských týmů, které se na vývoji podílely. „Ukončení fáze vývoje“ znamená, že proces vývoje produktu se prozatím ukončí – až do odvolání nebudou prováděny žádné další změny nových multiprocesních svařovacích systémů. Co však bude následovat?

8. krok: Nultá série – všeobecná zkouška před výrobou

Nyní se techničky a technici výroby ve společnosti Fronius začínají zabývat hlavními úkoly: určují směry pro sériovou výrobu systému iWave. Jednotlivé kroky výroby jsou optimalizovány a efektivně stanovovány na základě podmínek v praxi. Aby v následujícím kroku všechno fungovalo, vytvořili jsme během tří měsíců téměř 60 předsériových přístrojů iWave různých typů.

9. krok: Rozjezd – zahájení sériové výroby

Jsme téměř v cíli: začíná sériová výroba systému iWave, rozbíhá se krok po kroku.

10. krok: Začátek prodeje – a je to tady!

Je 19. ledna 2022 – nový systém iWave je oficiálně uveden na trh. Ústřední úkoly nyní přebírá prodejní a marketingový tým společnosti Fronius. Přispívají k tomu, aby dlouholeté nasazení vývojářských týmů a práce zaměstnankyň a zaměstnanců ve výrobě vedly k úspěchům i na trhu.

Zahájením prodeje končí proces vývoje, který spotřeboval mnoho času, peněz a energie. Nakonec však rozhodují výsledky – a zcela konkrétní výhody a přednosti které nový systém iWave při svařování nabízí.

Vývoj nekončí nikdy

„Jsme obzvlášť šťastní, že se nám podařilo splnit všechny požadavky na reálné použití, které byly definovány ve specifikaci požadavků – což naše dlouholetá práce přirozeně potvrdila,“ raduje se vedoucí projektu iWave Stefan Aichinger. Ke skutečnému ukončení procesu vývoje u technických produktů, jako jsou svařovací zdroje, ovšem tak jako tak nedojde nikdy: po úspěšném uvedení se tým společnosti Fronius pro životní cyklus výrobku stará o systém iWave po všech technických stránkách. Během celého životního cyklu produktu bude systém iWave procházet malými a občas i velkými přizpůsobeními.

A co ta spousta techniček a techniků, kteří se podíleli na vzniku nového systému iWave, dělá teď? Faktem je, že svých úkolů se tak rychle nezbaví: chceme si znovu vytvořit prémiové portfolio v oblasti svařovacích zdrojů TIG – a díky systému iWave byl již dosažen první milník.

.

Perfect Welding Blog

Perfect Welding Blog

Žádné komentáře