Que faire lorsque des pièces doivent être fabriquées en grande quantité dans le cadre d’une production par soudage ? Les cellules de soudage robotisées sont la solution. Cependant, les exigences relatives à la conception de ces cellules de soudage sont énormes : des solutions spéciales sont nécessaires pour fabriquer des pièces différentes par leur forme, poids et taille.

Néanmoins, les tâches principales des cellules de soudage robotisées se répètent en permanence, indépendamment de la pièce. Le positionnement de la pièce, le remplacement du tube contact ou le nettoyage de la torche de soudage par exemple, font partie des tâches standard. Les concepteurs ne doivent donc pas constamment réinventer la roue. Lors de la conception des cellules de soudage robotisées modernes, ils ont recours à une combinaison de modules disponibles, ce qui a également du sens en matière de durabilité. Tout ce dont les spécialistes ont besoin, c’est d’une plateforme. C’est-à-dire un système modulaire composé d’éléments standardisés et spécialisés.

Un logiciel d’ingénierie performant

Un logiciel performant est disponible pour la conception de cellules de soudage robotisées. Celui-ci contient de vastes bibliothèques de modules standardisés pour toute la périphérie du robot. Le constructeur n’a donc plus besoin de redessiner les éléments standard comme les voies de roulement des robots, les supports ou les plateaux rotatifs. Au lieu de cela, ils peuvent concentrer leur attention sur les exigences clés des clients : Développer un dispositif de maintien adapté ou déterminer la séquence de soudage qui évitera les déformations des pièces par exemple. Les systèmes modulaires présentent un autre avantage : ils sont extrêmement rentables. Les efforts de développement étant réduits, les coûts le sont également, ce qui, en fin de compte, diminue les prix et donc le besoin de financement du client.

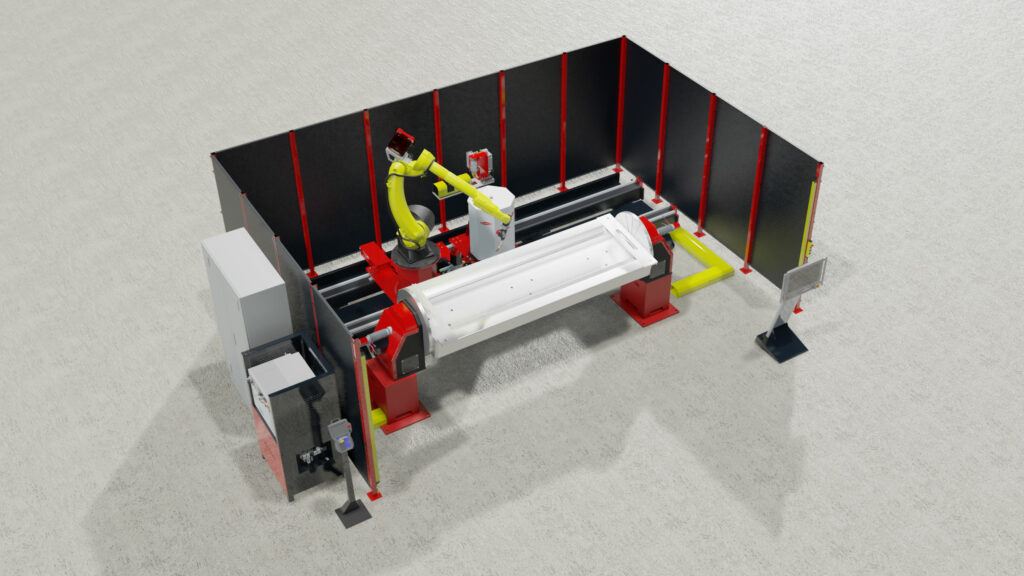

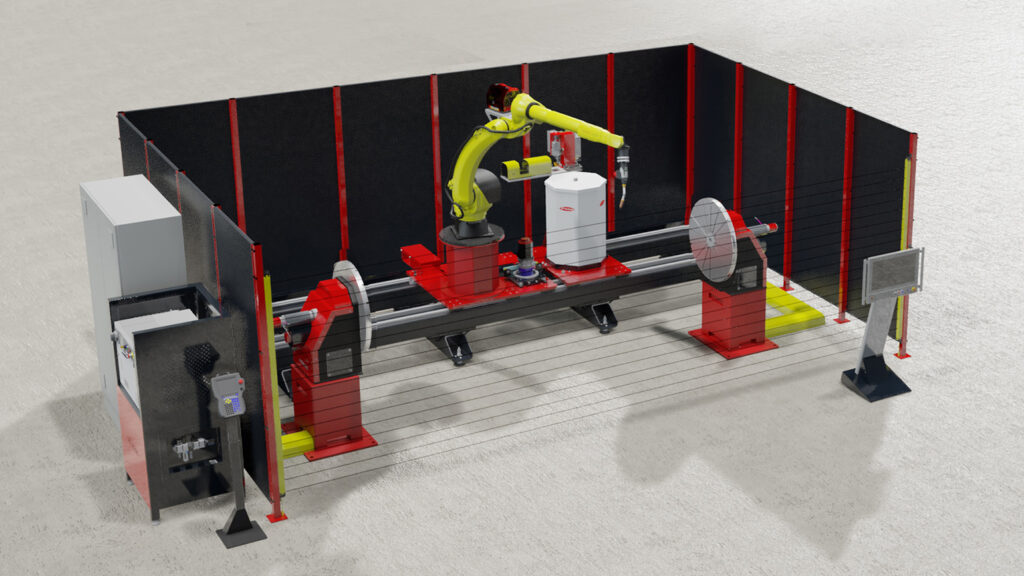

Conception 3D d’une cellule de soudage robotisée avec pièce à souder, construction de véhicules ferroviaires

Les modules et leurs fonctions

Les modules répondent donc aux exigences individuelles des clients et remplissent ainsi des fonctions importantes d’un système de soudage robotisé. Ces modules sont divisés en ensembles, sous-ensembles et composants. Ils peuvent être préfabriqués en fonction des besoins futurs ; virtuellement pour la bibliothèque du logiciel d’ingénierie et physiquement pour les besoins de la production de cellules de soudage robotisées.

Exemples de modules de cellules de soudage

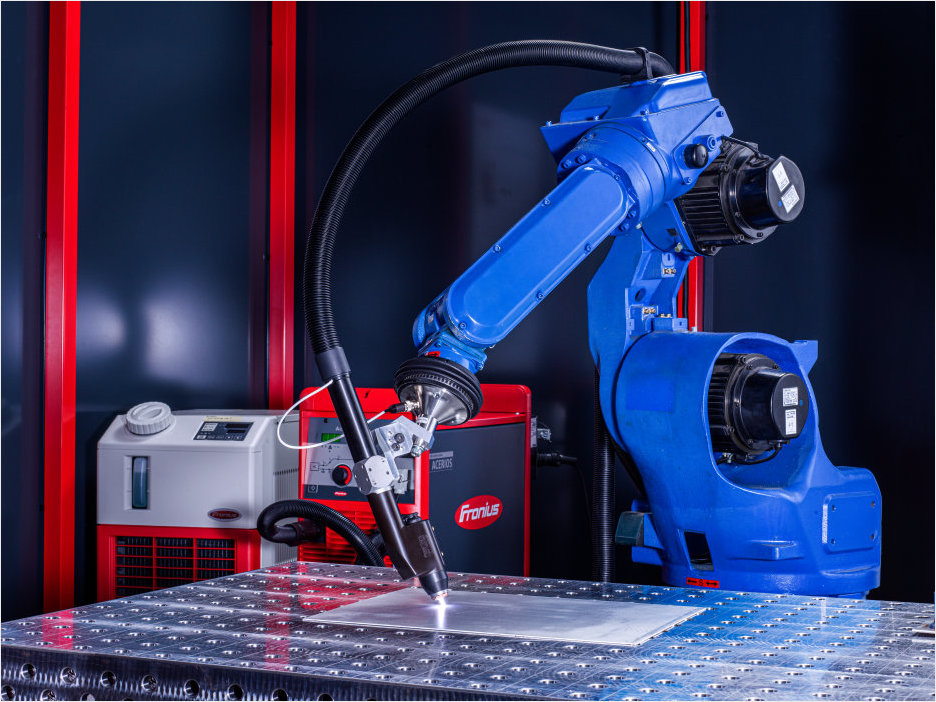

/ Module de soudage (sources de courant, dévidoir, torche,…)

Source de courant avec refroidissement et dévidage de fil

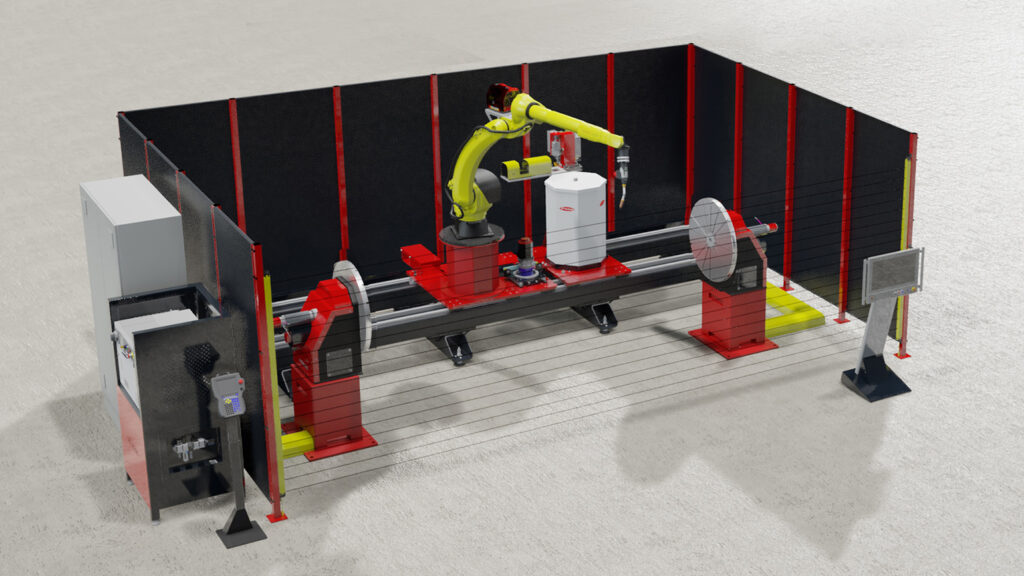

/ Module de positionnement de la pièce (positionneur, robot de manutention, voie de roulement, potence en C, support,…)

Robot de manutention avec bras de préhension

Plateau rotatif basculant

/ Module de positionnement du robot (axe linéaire, portique à potence en C,…)

Robot sur piste (axe linéaire)

/ Module d’avance des pièces (sas, bande transporteuse,…)

Sas des pièces

/ Module de sécurité (barrière de sécurité, rideau lumineux, barrière lumineuse, rideau roulant,…)

Cellule de soudage robotisée avec grille lumineuse

/ Module de positionnement de la torche (robot)

Technicien en soudage “teacht” les robots de soudage et les torches

/ Module de commande du système (armoire de commande, commande de système HMI)

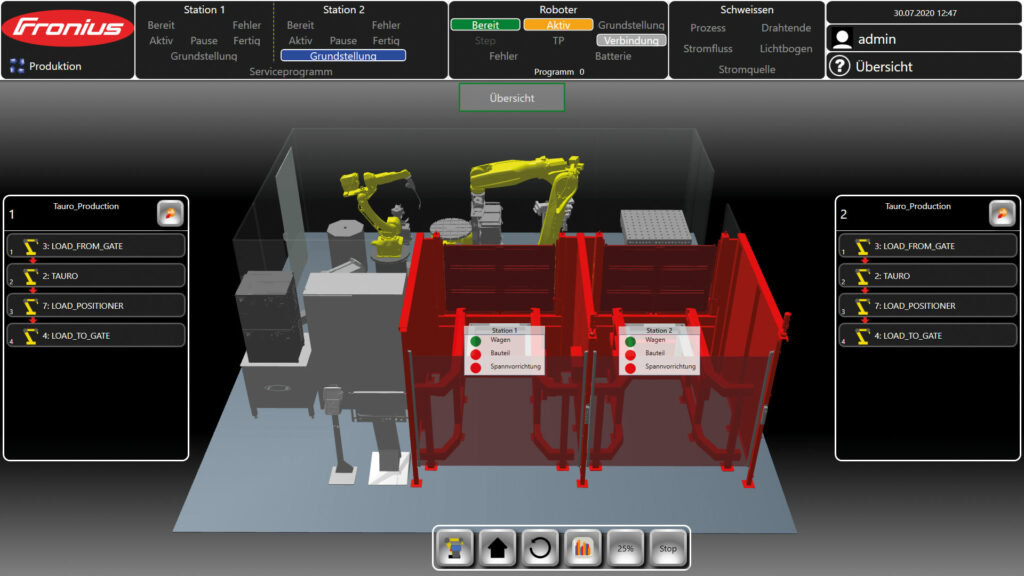

Contrôle intuitif du système avec visualisation 3D en temps réel

Les fonctions des modules peuvent être étendues par diverses options telles que des regards, des enrouleurs de câbles pour les commandes à distance, des variantes de protection anti-éblouissement et autres.

Robot de soudage et dimensionnement

La précision et la répétabilité des soudures sont les points forts des robots de soudage. Si vous voulez vous assurer non seulement des soudures de haute qualité, mais aussi de la flexibilité en ce qui concerne les pièces et les séquences de soudage, vous devez planifier à l’avance la conception, la portée et la capacité de charge :

Lorsque des surfaces de pose réduites sont combinées à des bras de robot fins avec de longues portées, le soudage peut être effectué même dans des espaces étroits. Des exemples typiques sont les essieux, les supports, les sièges, les systèmes d’échappement, les supports de châssis, les superstructures de grue, les composants de réservoir et de tuyauterie.

En cas d’utilisation de torches de soudage lourdes, comme avec le soudage par points ou LaserHybrid, il faut des robots avec une capacité de charge plus élevée.

Bras robotique mince avec une longue portée et un long coude de tuyau

Bras robotique large et court avec un arbre creux

Éviter les perturbations au niveau des câbles

Les axes des robots à poignets dotés d’arbres creux permettent de faire passer les câbles de commande, de capteurs et les câbles de puissance à l’intérieur de l’axe. Cela permet d’éviter que les câbles regroupés dans les faisceaux ne s’enroulent autour des axes avant du robot lors de séquences de mouvements complexes. Autre avantage de la conception de l’arbre creux : les perturbations potentielles au niveau des câbles peuvent être simulées par logiciel.

Bras articulé de robot avec arbre creux

Tout est sous contrôle

Que ce soit pour des résultats de soudage parfaits ou pour la sécurité de l’opérateur de l’installation, tous les modules de la cellule de soudage robotisée doivent interagir avec précision. En général, ceci est assuré par une commande de système centrale. Cette dernière commande et surveille tous les composants périphériques tels que le robot, la source de courant, le positionneur, les systèmes de rayonnage, le dispositif de nettoyage de la torche ou les barrières lumineuses.

Contrôle intuitif du système avec visualisation 3D en temps réel

…

Éditeurs de programmes, contrôle des données numériques de soudage et gestion des utilisateurs

/ Les commandes de système high-tech modernes excellent avec des éditeurs de programmes intuitifs. Les techniciens en soudage y définissent les séquences de programme nécessaires étape par étape et les enregistrent sous forme de chaînes d’étapes de séquence. Celles-ci sont ensuite affectées à des postes de traitement individuels.

/ Des affichages tridimensionnels permettent de visualiser sur le moniteur tous les mouvements du robot et les opérations de soudage. Ils fournissent un aperçu détaillé de l’état des composants périphériques et des zones protégées en temps réel !

…

/ Les fonctions de contrôle permettent de présélectionner les seuils d’avertissement et les limites d’erreur. Il est également possible de paramétrer des délais pour le démarrage et les alarmes.

…

…

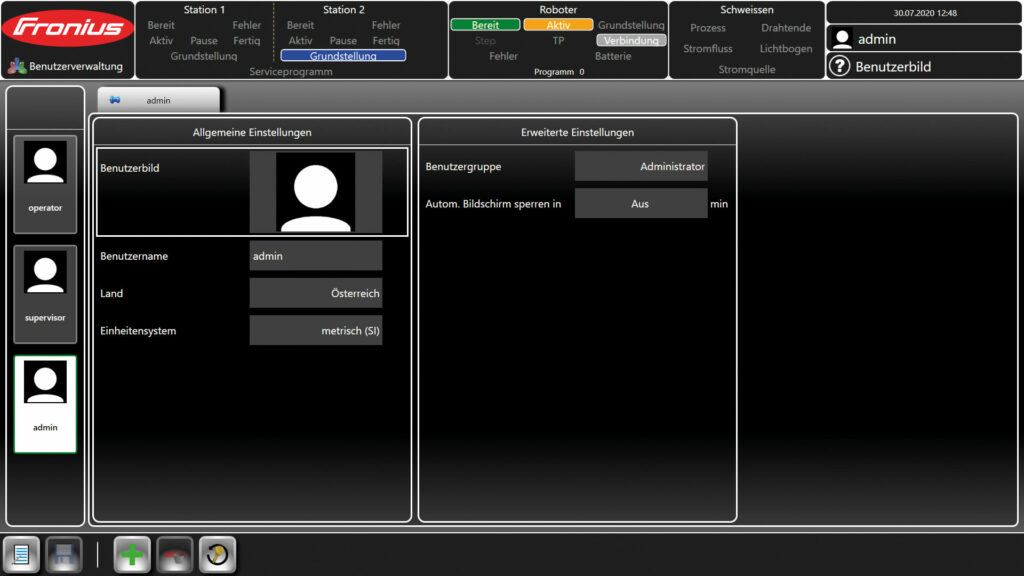

…

/ Les utilisateurs sont créés et modifiés dans des systèmes de gestion d’utilisateurs personnalisés, et les autorisations sont attribuées en fonction des tâches. La langue et le système d’unités peuvent être paramétrés individuellement. Les mots de passe personnels sécurisent les paramètres enregistrés.

…

Fonctions standard

De base, de nombreuses commandes de système comprennent la gestion des utilisateurs et des programmes, divers affichages de messages d’erreur, des compteurs de cycles et de pièces, des affichages de l’état de l’installation et le changement de langue. Des interfaces avec les systèmes ERP courants et une API Web pour le transfert de données vers des systèmes tiers sont fréquemment disponibles.

Programmation hors ligne : moins de coûts d’arrêt et un meilleur rendement

L’efficacité et le rendement des travaux de soudage sont des indicateurs décisifs pour la rentabilité des processus de fabrication. Mais comment améliorer ces facteurs ? Une possibilité consiste à programmer les séquences de soudage hors ligne, c’est-à-dire séparément de la cellule de soudage robotisée. Cela permet de les optimiser en détail à l’avance.

Les programmateurs de robot n’ont donc plus besoin d’attendre la fin des travaux de soudage en cours. Au lieu de cela, ils peuvent « programmer » le robot hors du système à partir d’un PC ou d’un ordinateur portable, puis simuler l’ensemble du processus de soudage hors ligne, soudure par soudure.

Vidéo : Programmation hors ligne avec un logiciel de simulation

Le logiciel de programmation et de simulation hors ligne détecte les limites d’axes, calcule les points de départ, les positions finales ainsi que les trajectoires. De plus, le logiciel définit lui-même les points de position. Les éléments encombrants peuvent être visualisés et les réglages de la torche de soudage corrigés. Tout ceci est effectué en amont et pas seulement pendant le soudage.

Autonomie et sécurité

La mise en réseau numérique de tous les modules et commandes garantit des processus entièrement automatisés et assure ainsi un haut degré d’autonomie dans le flux de travail, tant pour la manipulation des pièces que pour le soudage. Les tâches manuelles sont réduites et l’opérateur peut se concentrer sur l’essentiel. Un autre avantage de l’autonomie des installations est la sécurité accrue de l’opérateur. Les systèmes d’extraction des fumées, les carters de protection, les barrières lumineuses ou les boutons d’arrêt d’urgence permettent de prévenir les problèmes de santé et les blessures.

Cellule de soudage robotisée avec barrières lumineuses infrarouges

Technologie d’avenir

Fronius a standardisé la conception des cellules de soudage robotisées et s’appuie sur l’idée de plateforme. Des modules individuels avec des fonctions spécifiques garantissent un haut degré de flexibilité en matière de taille, de forme et de poids des pièces. La commande de système HMI-T21 RS, mais également le logiciel de programmation et de simulation hors ligne Pathfinder® sont tout simplement géniaux. L’HMI-T21 RS en particulier, est révolutionnaire par sa gamme de fonctions et sa facilité d’utilisation. Elle inaugure une toute nouvelle génération de commandes de système. Pathfinder, quant à lui, établit de nouvelles normes dans le domaine de la programmation et de la simulation de soudage hors ligne.

Perfect Welding Blog

Perfect Welding Blog

Aucun commentaire