Co dělat, když se ve svařovací výrobě musejí zhotovovat vysoké počty dílů? Řešením jsou robotické svařovací buňky. Požadavky na provedení takových svařovacích buněk jsou však obrovské: Díly, které se liší tvarem, hmotností a velikostí, vyžadují totiž specifická řešení.

A přesto – hlavní úkoly robotických svařovacích buněk se neustále opakují, nezávisle na dílu. Ke standardnímu repertoáru patří například polohování dílu, výměna kontaktní špičky nebo čištění hořáku. Konstruktéři proto nemusejí stále znovu objevovat Ameriku. Při navrhování moderních svařovacích buněk využívají kombinaci dostupných modulů, a to i ve smyslu udržitelnosti. Vše, co k tomu tito specialisté potřebují, je platforma. Tedy stavebnicový systém ze standardních a speciálních komponent.

Výkonný inženýrský software

Pro konstrukci robotických svařovacích buněk je k dispozici výkonný software. Ten zahrnuje obsáhlé knihovny ze standardizovaných modulů pro celou periferii robota. Ani standardní prvky jako jízdní dráhy robota, stativy nebo otočné stoly nemusejí konstruktéři navrhovat pokaždé znovu. Mohou se mnohem víc zaměřit na řešení hlavních požadavků zákazníka: Například vyvinout vhodné upínací zařízení nebo stanovit správné pořadí svarů, aby se předešlo deformaci dílu. Další výhoda stavebnicových systémů spočívá v jejich vyšší hospodárnosti. Nižší výdaje za vývoj totiž šetří náklady, což nakonec snižuje ceny a tím i potřebu financování u zákazníka.

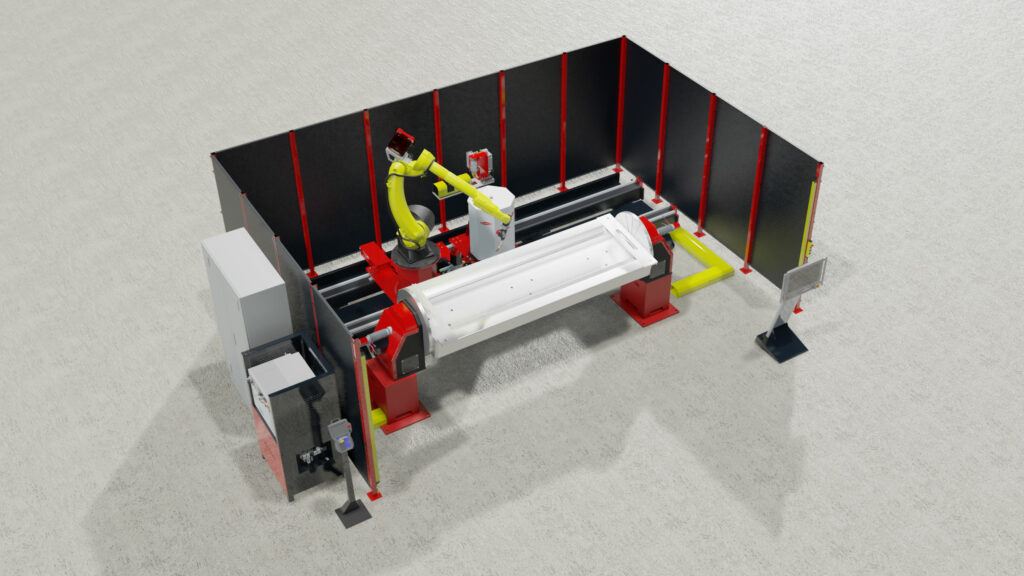

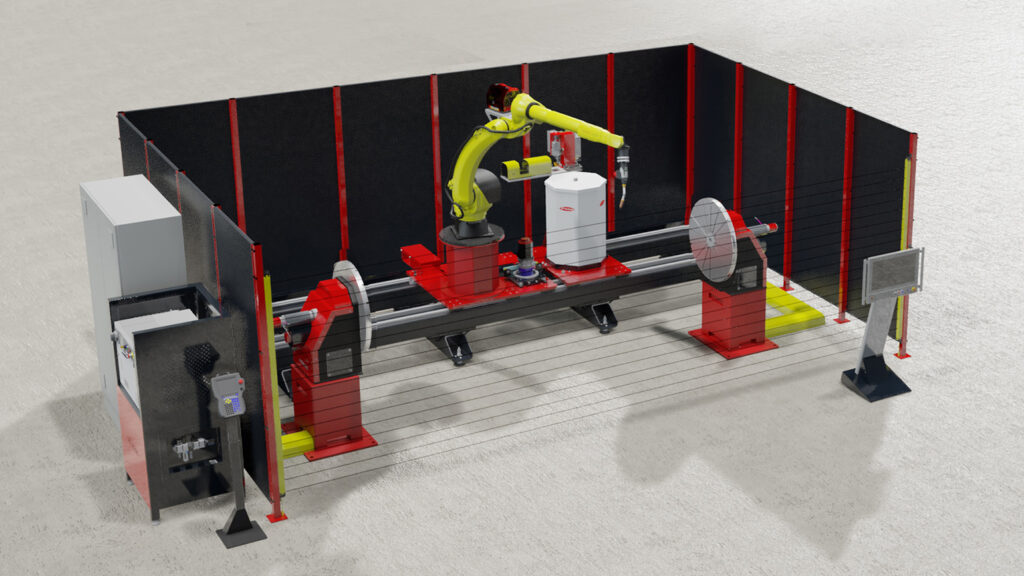

3D konstrukce robotické svařovací buňky vč. dílu, výroba kolejových vozidel

Moduly a jejich funkce

Moduly tedy splňují individuální požadavky zákazníka a tím i důležité funkce robotizovaného svařovacího systému. Tyto moduly se dělí na konstrukční skupiny, konstrukční podskupiny a komponenty. S ohledem na budoucí potřeby je lze vyrobit předem; virtuálně pro knihovnu inženýrského softwaru a fyzicky pro výrobní potřeby robotických svařovacích buněk.

Příklady modulů svařovacích buněk

/ Modul pro svařování (svařovací zdroje, podavač drátu, svařovací hořák…)

Svařovací zdroj s chlazením a podavač drátu

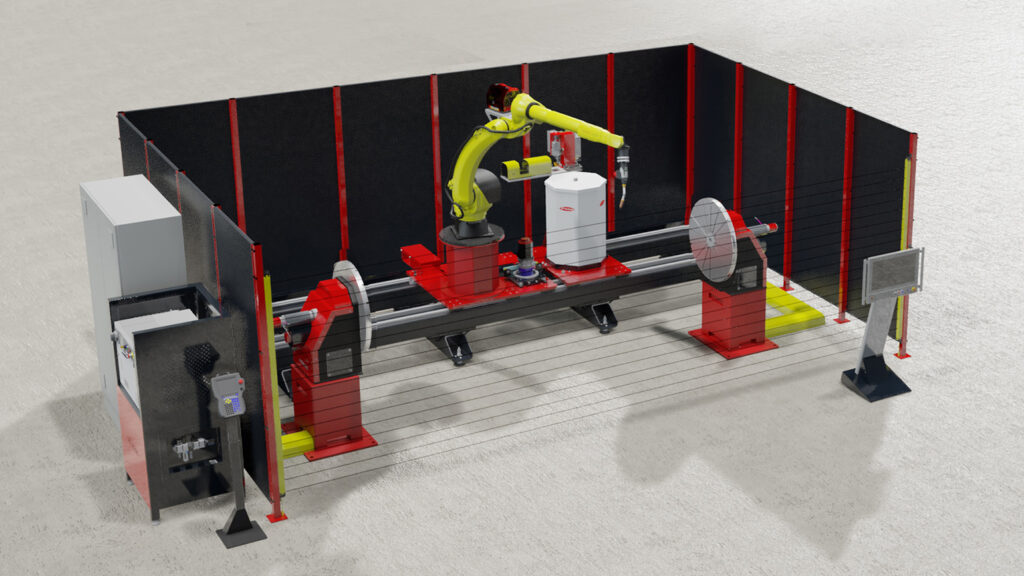

/ Modul pro polohování dílů (polohovadlo, manipulační robot, jízdní dráha, C-nosník, stativ…)

Manipulační robot s chapadlovým ramenem

Naklápěcí otočný stůl

/ Modul pro polohování robota (lineární osa, portál C-nosníku…)

Robot na trati (lineární osa)

/ Modul pro podávání dílů (propust, dopravní pás…)

Zámek komponent

/ Modul pro bezpečnost (ochranný plot, světelná opona, světelná mříž, roleta…)

Robotická svařovací buňka s infračervenými světelnými závorami

/ Modul pro polohování svařovacího hořáku (robot)

Technik svařování „teacht“ svařovací roboty a hořáky

/ Modul pro řízení systému (skříňový rozvaděč, systémové řízení HMI)

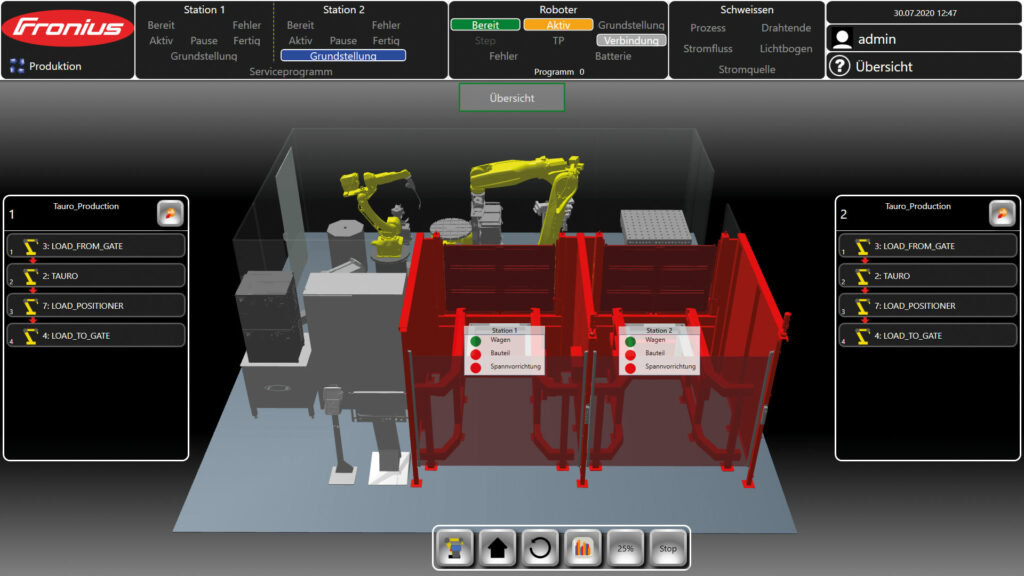

Intuitivní ovládání systému s 3D vizualizací v reálném čase

Funkce modulů je možné rozšířit pomocí různých volitelných výbav, jako je průhledové okénko, kabelový navíječ pro dálkový ovladač, různé clony atd.

Svařovací robot a dimenzování

Typickými silnými stránkami svařovacích robotů při svařování jsou preciznost a přesná reprodukovatelnost. Chcete-li kromě vysoce kvalitních svarových švů zajistit také flexibilitu u dílů a pořadí svarů, měli byste, pokud jde o design, dosah a nosnost, plánovat dopředu:

Pokud se malé plochy zkombinují se štíhlými rameny robota s dlouhým dosahem, lze svařovat i v úzkých prostorách. Typickými příklady jsou osy, držáky, sedadla, výfuky, nosiče podvozků, nástavby jeřábů, součásti zásobníků a potrubí.

Při použití těžkých svařovacích hořáků, např. u odporového bodového svařování nebo svařování LaserHybrid, je potřeba robot s vysokou nosností.

Štíhlé robotické rameno s dlouhým dosahem a dlouhým ohybem potrubí

Široké, krátké robotické rameno s dutým hřídelem

Prevence poškození kabelů

Zápěstní osy robota s dutými hřídelemi umožňují vést řídicí, senzorové a napájecí kabely vnitřkem osy. Tím se při složitých pohybových sekvencích předejde ovíjení hadicových kabelových svazků okolo předních os robota. Další výhodou dutých hřídelí je možnost softwarové simulace potenciálního poškození kabelů.

Kloubové rameno robota s dutou hřídelí

Vše pod kontrolou

Pro dokonalé výsledky svařování i pro bezpečnost obsluhy systému musejí všechny moduly robotické svařovací buňky přesně interagovat. To je zpravidla zajištěno centrálním systémovým řízením, které ovládá a monitoruje všechny periferní komponenty, jako je robot, svařovací zdroj, polohovadlo, regálové systémy, čištění hořáku nebo světelné závory.

Intuitivní ovládání systému s 3D vizualizací v reálném čase

…

Editory programů, kontrola svařovacích dat a správa uživatelů

/ Moderní, technologicky vyspělá systémová řízení se vyznačují intuitivními editory programů. Svařovací technici definují krok za krokem nezbytné programové sekvence a ukládají je jako sekvenční řetězce. Ty se pak přiřazují jednotlivým obráběcím stanicím.

/ Trojrozměrná zobrazení v reálném čase vizualizují všechny pohyby robota a svařovací práce na monitoru. Poskytují podrobný přehled o stavu periferních komponent a ochranných úseků, a to v reálném čase!

…

/ Kontrolní funkce umožňují předvolbu varovných prahových hodnot a dovolených chyb. Lze také nastavit časové zpoždění pro spuštění a alarm.

…

…

…

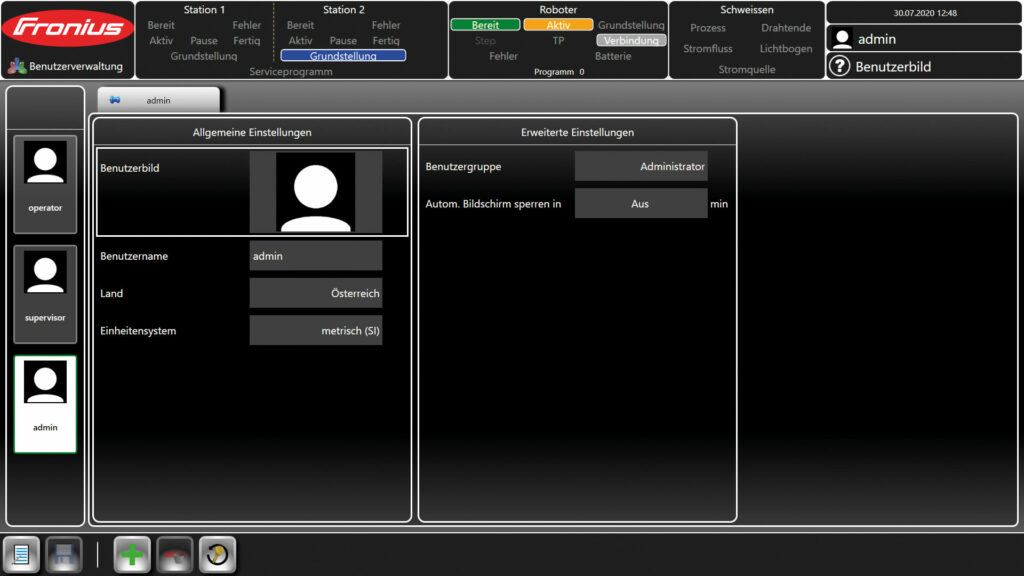

/ Uživatelé jsou vytvářeni a editováni v personalizovaných správách uživatelů, oprávnění se přiřazují podle úkolů. Provozní jazyky a systémy jednotek lze nastavit individuálně. Uložená nastavení jsou zabezpečená osobními hesly.

…

Standardní funkce

Mnohá systémová řízení standardně zahrnují správu uživatelů a programů, různá zobrazení poruch, počitadla taktů a kusů, zobrazení stavu systému a přepínání jazyka. Často jsou dostupná rozhraní k běžným ERP systémům a webové rozhraní API pro přenos dat do systémů třetích stran.

Offline programování: nižší náklady na prostoje a vyšší výkon

Rozhodujícími ukazateli hospodárnosti výrobních procesů jsou efektivita a výkon svařovacích prací. Ale jak se dají tyto faktory zvýšit? Jedna možnost je naprogramovat svařovací postupy offline, tedy odděleně od robotické svařovací buňky. Takže je lze už předem optimalizovat do nejmenších detailů.

Programátoři robotů proto už nemusejí čekat na dokončení probíhajících svařovacích prací. Místo toho mohou robota „učit“ mimo zařízení z počítače nebo notebooku a poté celý proces svařování simulovat offline. Svar za svarem.

Výkonný offline programovací a simulační software rozpozná limity os, vypočte body startu, koncové polohy i najížděcí trasy a samostatně nastaví polohové body. Vizualizují se rušivé kontury a koriguje se nastavení svařovacího hořáku. To vše předem, nikoli až během svařovacích prací.

Autonomie a bezpečnost

Digitální propojení všech modulů a řízení zajišťuje plně automatizované procesy a nabízí vysoký stupeň autonomie v pracovním toku, a to jak při manipulaci s dílem, tak při svařování. Odpadají manuální činnosti, takže obsluha se může soustředit na to podstatné. Další výhodou autonomie systému je vyšší bezpečnost operátora. Odsávače zplodin, ochranné stěny, světelné závory a tlačítka nouzového vypnutí zabraňují poškození zdraví a zranění.

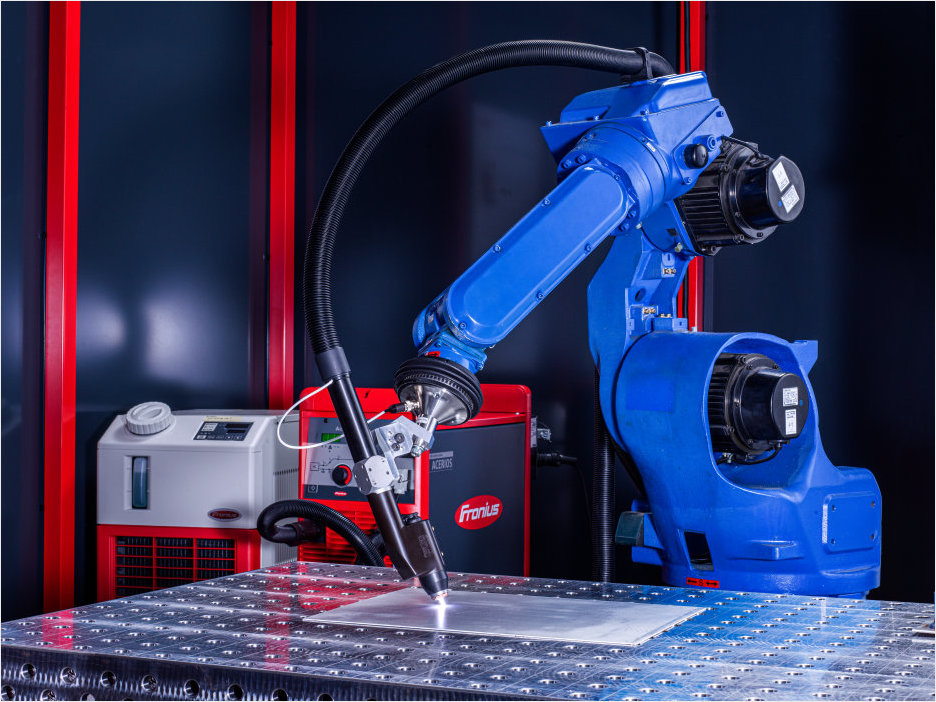

Robotická svařovací buňka s infračervenými světelnými závorami

Perspektivní technologie

Společnost Fronius standardizovala inženýrství robotických svařovacích buněk a sází přitom na myšlenku platformy. Jednotlivé moduly se specifickými úkoly jsou zárukou vysoké míry flexibility co do velikosti, tvaru a hmotnosti dílů. Prostě geniální: Systémové řízení HMI T21 RS, ale také offline programovací a simulační software Pathfinder®. Především řízení HMI T21 RS je s ohledem na rozsah funkcí a uživatelský komfort průkopnické. Uvádí zcela novou generaci systémových řízení. Pathfinder zase stanovuje nová měřítka v oblasti offline programování a simulace svařování.

Perfect Welding Blog

Perfect Welding Blog

Žádné komentáře