Nina schnuppert heute zum ersten Mal in die Metallbaufirma ihres Vaters. Der Bedarf an Schweißfachkräften ist hoch. Viele erfahrene Profis gehen nach und nach in den Ruhestand. Doch Schweißen gilt als unattraktiv, gesundheitsgefährdend und schmutzig. Immer weniger Jugendliche wollen diesen wichtigen Beruf erlernen. Auch Nina ist skeptisch. Die Arbeit in der Schweißwerkstatt ist ganz anders, als sie es sich vorgestellt hat. Aber was sie dann sieht, lässt sie staunen: innovative Cobot-Schweißsysteme, wohin sie blickt.

In ihrer Vorstellung sah sie von Rauch umhüllte Personen. Sie waren wie Astronauten gekleidet. Von morgens bis abends starrten sie in blitzende Lichtbogen. In der einen Hand führten sie den Schweißbrenner, in der anderen hielten sie ein dunkles Handschweißschild, bedeckt mit silbrigen Schweißspritzern. Stattdessen tritt sie in eine helle, sonnendurchflutete Halle. Überall sieht sie Schweiß-Cobots in unterschiedlichen Ausprägungen.

Als sie die Tür zur Werkstatt öffnet, wird sie von Patrick Jungblut, einem jungen Betriebsleiter, begrüßt. Patrick ist ein Musterbeispiel dafür, wie man mit einer Top-Schweißer-Ausbildung schon in jungen Jahren viel erreichen kann. „Wird hier überhaupt geschweißt?“, fragt sie, ihren Blick auf die seltsamen roten Boxen gerichtet. „Das sind Schweiß-Cobots“, erklärt Patrick mit einem Lächeln. „Diese futuristischen Assistenten revolutionieren das Schweißen und machen den Beruf nicht nur sicherer, sondern auch spannender. Die Cobots übernehmen Schweißarbeiten, die konstante Qualität erfordern und jederzeit reproduzierbar sein müssen. So können sich die Schweißer auf die kreativen und anspruchsvollen Aspekte konzentrieren.“

Modernes, flexibles Equipment gegen Fachkräftemangel

Je nach Aufgabenstellung kommen mobile Systeme sowie Ein- und Zwei-Stationen-Lösungen zum Einsatz. Nina ist von Hightech umgeben und schwer beeindruckt. So hat sie sich das nicht vorgestellt! Die Werkstatt wirkt bei Weitem freundlicher als sie befürchtet hatte. Von allen Seiten wird sie von Schweißfachkräften in zweckmäßig schicker Arbeitskleidung angelächelt. Nur leise surrt im Hintergrund eine Absauganlage, weshalb es überhaupt nicht stickig ist. „Ich bestücke gerade einen unserer Cobots mit einem Hydraulikzylinder“, führt ihr Melanie vor, die vor Kurzem ihre Lehre zur Schweißfachkraft abschloss. „Anfangs hatte ich große Berührungsängste mit den Maschinen und den Materialien, aber das verflog schnell. Am meisten macht mir die individuelle Programmierung der Geräte Spaß, weil so jedes Werkstück perfekt gefügt wird“, meint Melanie stolz. Tatsächlich schaut es hier mehr wie in einem Roboter-Zentrum aus – keine Spur von der Dunkelkammer, die Nina sich immer vorstellte.

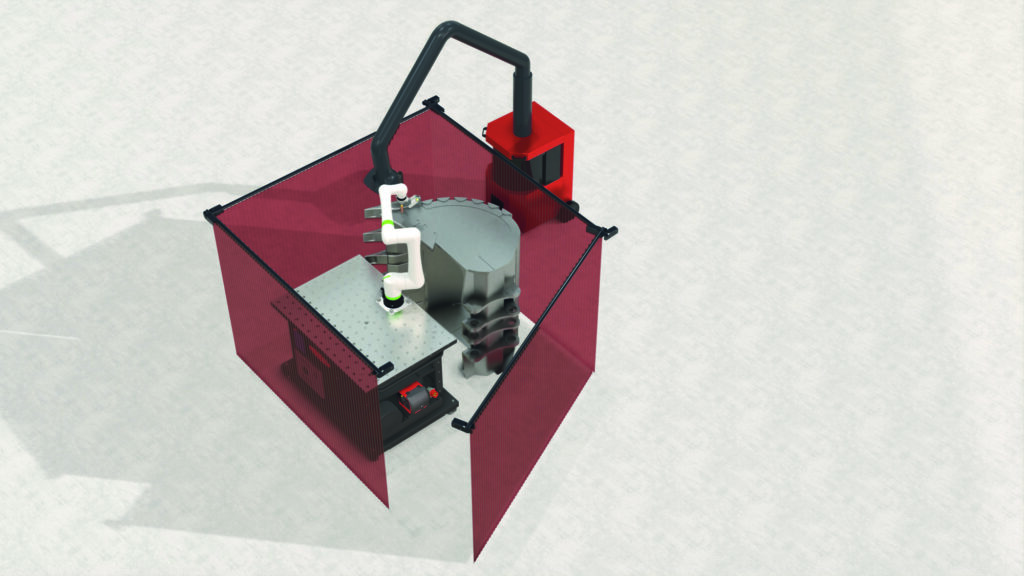

Mobile Cobot-Schweißzelle für große und kleine Bauteile

„Komm mit!“, ruft Patrick und führt sie zur nächstgelegenen Schweißstation. „Das hier ist unsere mobile Cobot-Lösung. Sie zeichnet sich vor allem durch Flexibilität aus. Hast du eine Ahnung warum?“ Nina tritt näher und wirft einen genaueren Blick auf das System. Sie sieht einen Tisch mit vielen kleinen Löchern, aus dem sich ein langer Arm mit mehreren Gelenken erhebt. Darunter befindet sich ein roter Kasten. Daneben steht eine mächtige Baggerschaufel, auf die der Cobot-Arm ausgerichtet ist. „Wahrscheinlich kann man sowohl große als auch kleine Teile damit schweißen“, antwortet Nina etwas unsicher. „Ich könnte mir vorstellen, dass die löchrige Platte zum Festhalten kleinerer Teile dient.“

„Ganz genau“, erwidert Patrick. „Das hast du prima erfasst! Man kann damit Bauteile vom kleinen Ölbehälter bis hin zur großen Transportbox schweißen.“ Nina runzelt die Stirn. „Aber ist das nicht gefährlich?“

Patrick lächelt beruhigend. „Wenn du damit schweißt, kann dir bei sachgemäßer Bedienung so gut wie nichts passieren. Die Schweißanlage ist als Komplett-System mit Absaugung gekommen, inklusive Sichtschutz und persönlicher Schutzausrüstung, die aus einem Schweißschutzhelm, einer Schweißjacke und durchstichsicheren Schweißerhandschuhen besteht. Derartige Cobot-Systeme entsprechen den Sicherheitsvorgaben der europäischen Maschinenrichtlinie und sind mit dem CE-Zeichen ausgestattet.“ Er will Nina nicht mit zu vielen Fakten überfordern, aber Sicherheit ist ihm wichtig.

Die Maschinenrichtlinie 2006/42/EG, veröffentlicht im Amtsblatt der Europäischen Union, legt einheitliche Anforderungen an die Sicherheit und den Gesundheitsschutz innerhalb der EU fest. Sie ebnet den reibungslosen Handel von Maschinen im europäischen Wirtschaftsraum und gilt für alle, die Maschinen herstellen, betreiben und in den Markt bringen. Länder wie die Schweiz, Liechtenstein, Norwegen, Island oder die Türkei haben die Richtlinie ebenfalls in nationales Recht umgesetzt. Die in Europa übliche CE-Kennzeichnung garantiert, dass produzierte Anlagen mit der Maschinenrichtlinie übereinstimmen.

Maschinenrichtlinie 2006/42/EG

„Früher war das vielleicht anders – aber heute braucht sich bei uns keine Schweißfachkraft mehr um ihre Gesundheit oder Sicherheit sorgen“, versichert Patrick, während sie bei einer vollständig eingehausten Cobot-Schweißzelle ankommen.

Ideal für kleine Losgrößen

Es handelt sich dabei um ein kompaktes Ein-Stationen-System mit CE-Kennzeichnung zum Schweißen von kleinen Bauteilen, die ständig variieren. Ein Bediener spannt soeben einen Metallzylinder mit Längsrippen auf einem speziellen Tisch ein, der sich drehen und kippen lässt – einem sogenannten Dreh-/Kipptisch. Anschließend programmiert er Schweiß-Sequenzen. Das Ganze wirkt denkbar einfach. Patrick tritt hinzu und scheint die Gedanken von Nina zu erraten. „Wie du siehst, lassen sich die Schweißnähte für dieses Bauteil ganz leicht programmieren. Und bevor du mit dem Schweißen beginnst, kannst du den gesamten Vorgang simulieren. Auf diese Weise werden eventuelle Kollisionen mit dem Bauteil sofort sichtbar – wir nennen das Störkonturen“, erklärt er und führt weiter aus: „Würde man erst beim Schweißen darauf stoßen, käme es zu Ausschuss und das würde unnötig Geld kosten. Schau, hier auf diesem Monitor kann ich dir eine kleine Videovorführung geben!“

Das Video veranschaulicht Nina, wie unkompliziert ein Cobot zu bedienen ist. Per Drag and Drop zieht der Schweißer Programmsymbole in das Programmierfeld, gibt die gewünschte Schweißgeschwindigkeit auf dem Touchscreen ein und teacht den Cobot, indem er den Schweißbrenner zu den erforderlichen Start- und Endpunkten bewegt. Nina ist beeindruckt. Kurz bevor die Anlage zu schweißen beginnt, schließt sich der Front-Sichtschutz automatisch, die integrierte Schweißrauch-Absaugung schaltet sich hörbar ein und hinter dem Sichtfenster beginnt es zu blitzen.

„Das Handschweißen macht bei uns vielleicht noch 10 % aus“, sagt Patrick im Weitergehen. „Manuell schweißen wir nur an Stellen, die der Cobot-Arm nicht erreicht. Du musst dir aber keine Sorgen machen – persönliche Schutzausrüstung und Absaugungen bieten ausreichend Schutz vor Lichtbogenstrahlung und Schweißrauch.“

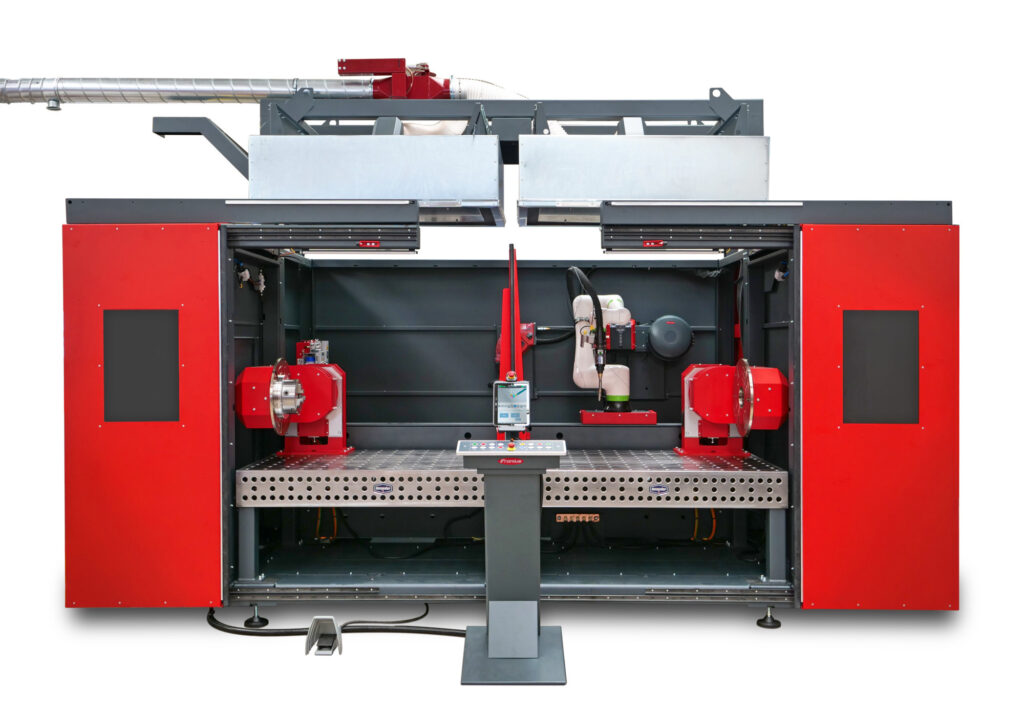

Mittlerweile sind die beiden bei einer großen Cobot-Schweißzelle mit Zwei-Stationen-Betrieb angelangt. Patrick geht zum Control Center und drückt auf einen Knopf, worauf sich die beiden Sicherheitstüren an der Front automatisch öffnen.

Auf der einen Seite rüsten, auf der anderen schweißen

Während sie weiter durch die Werkstatt gehen, fallen Nina viele Dinge auf. Sie sieht unterschiedliche Bauteile auf Hochregalen lagern – kaum eines scheint dem anderen zu gleichen. Stapler fahren umher und transportieren Metallobjekte auf gekennzeichneten Fahrwegen. Zwei Männer positionieren ein Bauteil mithilfe eines Krans punktgenau auf der linken Seite einer Schweißanlage, die zwei Arbeitsbereiche zu haben scheint. Während das geschieht, tragen sie weiße Schutzhelme. Alles wirkt gut organisiert und die Sicherheit der beiden scheint eine große Rolle zu spielen.

„Diese Cobot-Schweißzelle hier ermöglicht einen Zwei-Stationen-Betrieb“, sagt Patrick und zeigt auf die Anlage. „Auf der rechten Seite können wir ein Bauteil schweißen, während wir auf der linken ein Neues einspannen und umgekehrt. Entfernen wir die mittlere Trennwand, lassen sich große Komponenten bis zu einer Länge von 3 Metern und einem Höchstgewicht von 2 Tonnen fügen. Der Cobot nutzt dafür seine Längsachse und bewegt sich auf ihr von A nach B.“ Patrick deutet auf so etwas wie eine Längsschiene, während sich der Roboter tatsächlich bewegt.

Der junge Betriebsleiter erklärt Nina, dass das Erstellen von Schweißprogrammen für Geübte kein Hexenwerk ist. Man setzt Start-, End- und Positionspunkte, definiert die notwendigen Parameter, simuliert die Schweißfolge und startet den Schweißvorgang.

Nina entdeckt eine Steuerung mit vielen Tasten. Sie ähnelt der Spielkonsole ihres kleinen Bruders, der leidenschaftlich gerne Spielzeug-Roboter programmiert. Patrick erklärt, dass es sich tatsächlich um eine Robotersteuerung handelt. „Damit können wir komplexe Abläufe programmieren, die zum Beispiel Spannvorrichtungen einbeziehen“, erläutert er.

Nina erfährt außerdem, dass man bei den beiden eingehausten Cobot-Schweißzellen CWC-S und CWC-D vom Cobot- in den Robot-Modus wechseln kann. Das ermöglicht deutlich höhere Geschwindigkeiten: Statt 250 mm/s im Cobot-Modus sind im Robot-Modus bis zu 2 m/s möglich. Sicherheitsprobleme gibt es dabei nicht, da beide Anlagen vollständig eingehaust sind.

Schweißtechnik vom Feinsten

Nahezu am Ende des Rundgangs angekommen, erfährt Nina mehr über die Schweißausstattung der Cobots. Alle können mit fortschrittlichen Schweißpaketen – sogenannten Welding Packages – wie Low Spatter Control (LSC), Pulse Multi Control (PMC) oder dem weltweit bekannten Cold-Metal-Transfer-Prozess (CMT) ausgestattet werden. Dass alle Anlagen mit innovativen Schweißgeräten wie TPS 400i Push, CMT oder iWave CMT ausgestattet sind, versteht sich beinahe von selbst.

Patrick führt die Unterhaltung fort: „Ich hoffe, das war heute ein spannender erster Schnuppertag für dich. Schweißen ist längst nicht so unattraktiv, wie manche glauben. Ganz im Gegenteil. Natürlich beginnst du die Ausbildung mit manuellem Schweißen. Sobald du das beherrschst, hast du aber die Möglichkeit, deine Kompetenz schrittweise vom Cobot-Schweißen bis zum Roboterschweißen zu erweitern. Besonders attraktiv ist das Offline-Programmieren der Schweißabläufe mit Laptop oder PC. Das geht auch im Büro oder im Home-Office.“

Nina fragt: „Sind die Cobots alle von derselben Firma? Sie sehen sich so ähnlich.“ Patrick antwortet: „Ja klar, wir setzen schon lange auf Schweißanlagen von Fronius. Die bieten uns fortschrittliche Technologie. Außerdem sind sie zuverlässig und sicher.“

Am Ende des spannenden Tages darf Nina sogar die ersten Schweißnähte ziehen. Sie trägt dabei eine 3D-Brille und nutzt ein futuristisches Gerät, den Welducation Simulator. Das erinnert sie sofort ans Gaming mit ihren Freunden. Sie findet es großartig. Patrick schaut ihr über die Schulter und sagt: „Wow, Nina, du hast echt Talent! Das sieht schon richtig gut aus.“

Nina ist begeistert und denkt: „Vielleicht ist das ja wirklich mein neuer Beruf!“

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare