Ob in der Baubranche, im Maschinenbau oder der Automobil- und Zulieferindustrie: Stahl zählt zu den gängigsten Werkstoffen und ist in unterschiedlichen Legierungen sowie großen Mengen erhältlich. Zudem lässt sich Stahl verlustfrei recyceln und gut bearbeiten. Beim Stahl-Schweißen kommen häufig Push-Systeme zum Einsatz. Sie überzeugen durch einfachen Aufbau und hohe Produktivität bei geringen Kosten.

Herausforderungen beim Stahl-Schweißen

Die Herausforderungen in der Praxis sind oft groß: Hersteller stehen unter starkem Wettbewerbs- und Kostendruck, gleichzeitig erwarten Kunden hohe Qualität und Zuverlässigkeit. Gefragt sind deshalb produktive Schweißprozesse mit hoher Schweißgeschwindigkeit, die gleichzeitig sicherstellen, dass der Aufwand für Nacharbeiten minimal ist.

Was ist ein Push-Schweißsystem?

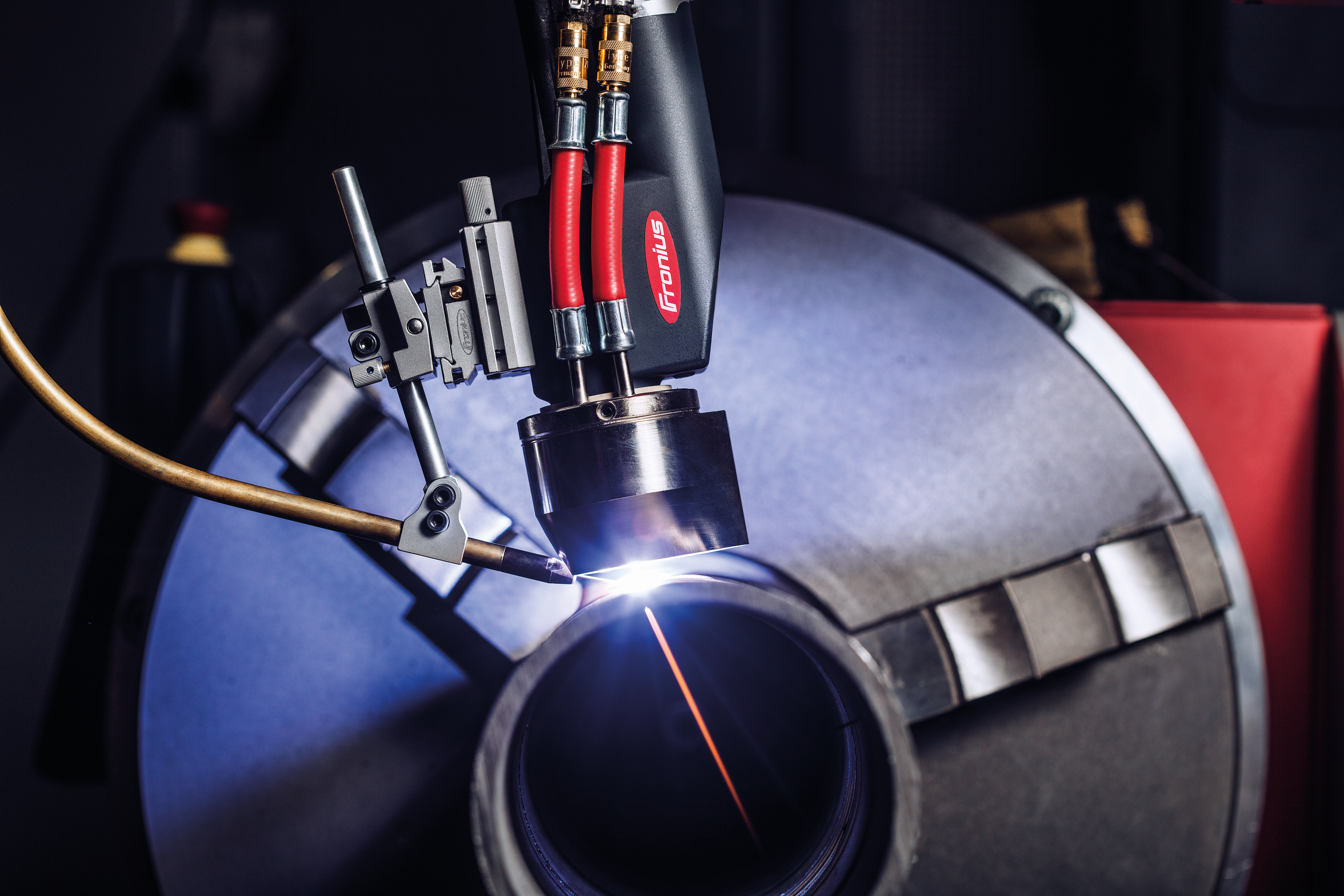

Push-Systeme sind einfach aufgebaut und ebenso leicht zu handhaben. Sie bestehen im Wesentlichen aus einer digital geregelten Stromquelle, einem von der Stromquelle geregelten Drahtvorschub und einem manuellen oder robotergeführten Schweißbrenner. Der Motor im Drahtvorschub fördert den Draht durch das Schlauchpaket nach vorne zum Schweißbrenner hin. Anders als bei den Push-Pull-Systemen ist am Brenner selbst kein weiterer Motor notwendig. Dieser ist dadurch besonders leicht – ein Vorteil für Schweißer und Roboter.

Hohe Produktivität und hohe Geschwindigkeiten mit konstantem Einbrand bei gleichbleibender Qualität

Welche Schweißprozesse kommen beim Stahl-Schweißen zum Einsatz?

Beim Stahl-Schweißen mithilfe von Push-Systemenkommt in der Regel das MAG-Schweißen zum Einsatz. Besonders gut geeignet sind die Prozessvarianten Low Spatter Control (LSC) und Pulse Multi Control (PMC). Sie bieten sowohl für manuelle als auch für robotergestützte Anwendungsfälle spezielle Assistenzsysteme, mit denen sich auch unter schwierigen Bedingungen hochwertige Ergebnisse erzielen lassen.

Beim Kurzlichtbogenprozess LSC erfolgt die Tropfenübergabe ins Schmelzbad bei geringer Leistung. Die Tropfenablöse findet dabei kontrolliert statt und es entstehen kaum Schweißspritzer. Das spart Zeit und Kosten bei der Nacharbeit. Die digitale Regelung der Stromquelle ermöglicht eine hohe Kontrolle über den Lichtbogen: Der Einbrandstabilisator gewährleistet durch eine zusätzliche Drahtregulierung bei Abstandsveränderungen des Brenners einen gleichbleibenden Schweißstrom und dadurch einen konstanten Einbrand.

PMC basiert auf einem Impulslichtbogen. Dieser Prozess zeichnet sich vor allem durch seine hohe Stabilität und Abschmelzleistung aus. Zusätzlich zum Einbrandstabilisator bietet PMC einen Lichtbogenlängenstabilisator: Dieser hält den Lichtbogen konstant kurz und sorgt damit für einen stabilen Schweißprozess – auch bei hohen Geschwindigkeiten sowie variierenden Spalten und Materialdicken. So können Anwender Stahlbauteile mit sehr hoher Produktivität fügen.

Die Vorteile der Push-Systeme im Überblick:

- Hohe Produktivität

- Einfacher und kostengünstiger Aufbau

- Leicht zu handhaben und zu warten

- Gleichbleibende Qualität der Schweißnaht

- Hohe Verfügbarkeit

- Sehr gute Schweißergebnisse

Mehr über die Vorteile und Anwendungsmöglichkeiten finden Sie hier: Push-Systeme

Was ist eigentlich MIG/MAG-Schweißen?

Herausforderung Stahl-Schweißen

Perfect Welding Blog

Perfect Welding Blog

1 Kommentar

Lucy

18. Mai 2021 um 21:16 UhrDass man Expertise und Erfahrung benötigt, um ein so schnelles Schweißverfahren zu meistern, kann ich mir vorstellen. Doch hat man eine effiziente Schweißmethode erst einmal gelernt, so merkt man, wie nützlich die Technik eigentlich ist. Schließlich profitieren diverse Unternehmen von der Möglichkeit, sich Kleinserien aus Stahl, Edelstahl, Kupfer und Aluminium anfertigen zu lassen.