Warum sollte man Edelstahl-Schweißnähte nach dem WIG-Schweißen gründlich reinigen? Zwei triftige Gründe sprechen dafür. Erstens: Es sieht einfach besser aus. Und zweitens, und das ist der wesentlich wichtigere Grund: Die richtige Schweißnahtreinigung verhindert Korrosion – also das langfristige Zersetzen des Edelstahls. Stellt sich nur noch die Frage, wie man WIG-Schweißnähte am besten von Anlauffarben befreit.

Grundsätzlich gibt es drei bewährte Methoden, um Anlauffarben auf einer Edelstahl-WIG-Schweißnaht zu entfernen:

- Die chemische Methode – mittels einer aggressiven Beizflüssigkeit aus Fluss-, Salpeter- und Schwefelsäure

- Die mechanische Methode – Bürsten per Hand, beispielsweise mit einer Edelstahl-Drahtbürste, rotierenden Kunststoff-Bürsten oder Vlies-Tüchern

- Die elektrochemische Methode – mithilfe von Elektrizität und einer Elektrolytflüssigkeit

Alle drei Methoden haben für bestimmte Zwecke ihre Berechtigung – und alle funktionieren zumindest grundsätzlich nach demselben Prinzip: Die Passivschicht, die beim Schweißen durch die Hitze des Lichtbogens zerstört wurde, wird wiederhergestellt. Um zu verstehen, was dabei genau passiert, sollte man einen kurzen Blick unter die Oberfläche von Edelstahl werfen.

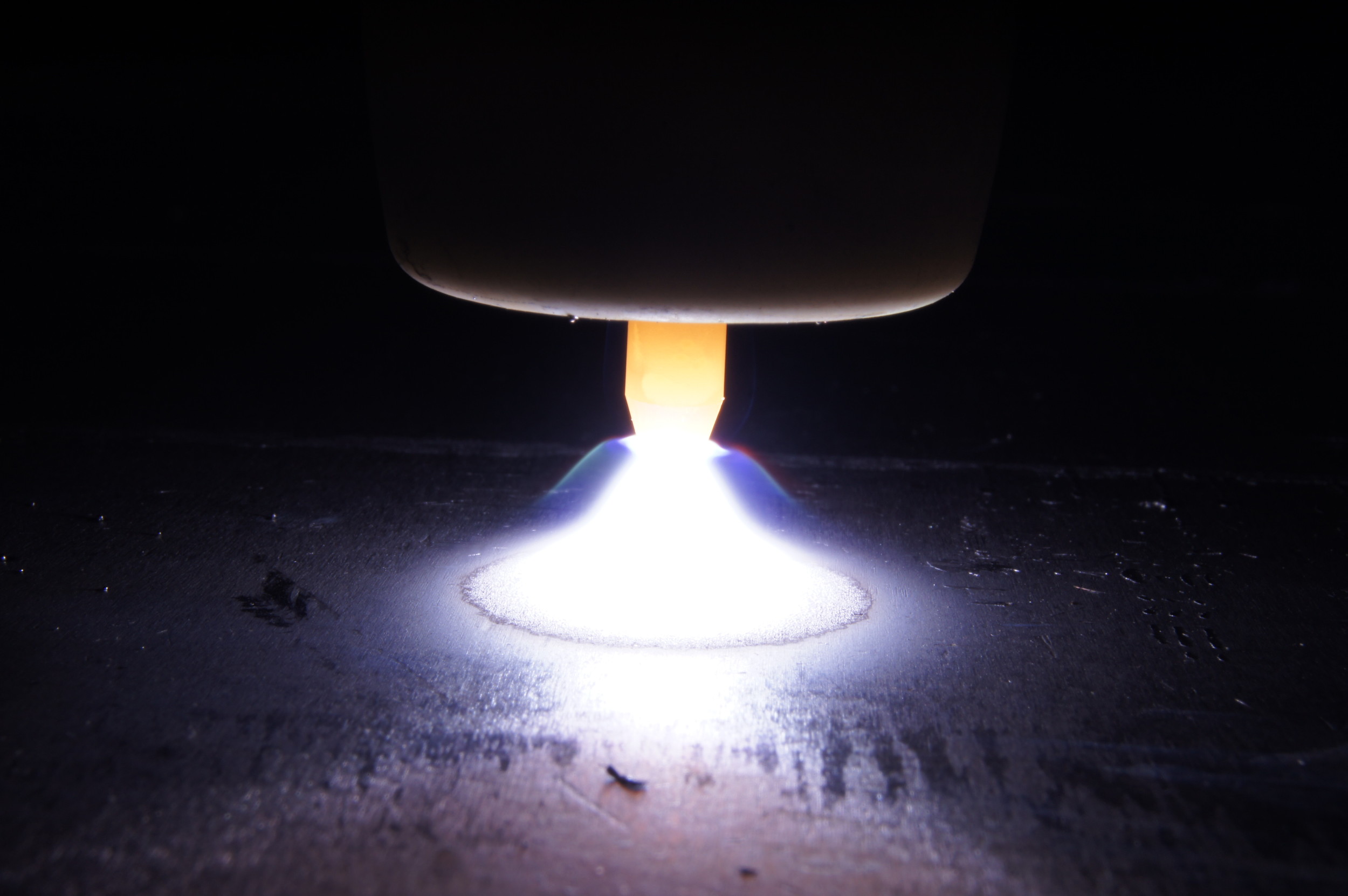

Edelstahl-WIG-Schweißnaht vor und nach der Reinigung:

Lang lebe die Passivschicht!

Rostfreier Stahl – auch als Niro-Stahl, Chromnickelstahl, Inox-Stahl oder Stainless Steel bezeichnet – hat in der Regel einen Chromgehalt von über 12,5 Prozent und einen Kohlenstoffgehalt von weniger als 1,2 Prozent. Kommt das im Edelstahl enthaltene Chrom in Berührung mit Sauerstoff, entsteht eine dünne Chromoxid-Schicht – auch als Passivschicht bezeichnet. Dieser Vorgang der Passivierung verhindert Oxidation bzw. Korrosion. Es ist also die Passivschicht, die Edelstahl seine wichtigste Eigenschaft verleiht.

Die Passivschicht von Edelstahl kann nur sehr schwer zerstört werden. Es sei denn, ein bis zu 10.000 Grad heißer Lichtbogen eines WIG-Schweißgeräts trifft darauf und die Passivschicht wird unmittelbar danach dem Sauerstoff aus der Atmosphäre ausgesetzt. Dann entstehen die typischen Anlauffarben, die darauf hinweisen, dass die Passivschicht an der entsprechenden Stelle nicht mehr existiert.

Einfallstor für Rost

Bei Anlauffarben ist die Oberflächenstruktur des Edelstahls rauer und dadurch anfällig für Korrosion. Anders ausgedrückt: Der eigentlich gegen Rost resistente Edelstahl kann an den Stellen, wo die Passivschicht zerstört ist, anfangen zu rosten. Und von dort frisst sich der Rost weiter durch den Stahl. Dazu kommt, dass die aufgerauten Oberflächen der Anlauffarben ein beliebter Niederlassungsort für Bakterien sind – was vor allem bei Anwendungen problematisch ist, bei denen höchste Hygienestandards gefordert sind: etwa im Gesundheitswesen oder in der Lebensmittelverarbeitung.

Aber welche der drei Methoden zum Reinigen von Edelstahl-Schweißnähten ist nun die beste? Dazu sollten wir uns erst einmal anschauen, worin sich die einzelnen Methoden voneinander unterscheiden.

Edelstahl-Schweißnähte chemisch reinigen: Das Beizen

Wer Edelstahl-Schweißnähte chemisch reinigen möchte, braucht dazu vor allem eines: richtig viel Chemie. Die Beizflüssigkeiten oder -pasten beinhalten eine Mischung aus Fluss-, Salpeter- und Schwefelsäure. Sie werden meist mittels Beizbad, Besprühen oder auch mithilfe eines Pinsels mit der WIG-Schweißnaht in Berührung gebracht. Nachdem die Beize die Anlauffarben entfernt hat, dauert es im nächsten Schritt noch eine Weile, bis sich die Passivschicht neu bildet. Damit sind die entsprechenden Stellen wieder vor Korrosion geschützt.

Der wesentliche Vorteil des Beizens liegt in der Gründlichkeit dieser Methode. Ein anderer wichtiger Nutzen besteht darin, dass in industriellen Beizbädern auch größere Edelmetallflächen und mehrere Schweißnähte gleichzeig gereinigt werden können.

Der entscheidende Nachteil des chemischen Schweißnaht-Reinigens ist die Gefahr der Beize für den menschlichen Körper und die Umwelt: Beize greift bei Menschen Haut, Augen und Atemwege an und kann auch innere Organe nachhaltig schädigen. Daraus resultieren hohe Folgekosten, die in Zusammenhang mit der Arbeitssicherheit und der fachgerechten Entsorgung der Beize entstehen.

Edelstahl-Schweißnähte mechanisch reinigen

Edelstahl-Schweißnähte reinigen funktioniert auch mechanisch, beispielsweise mittels Edelstahl-Drahtbürsten, rotierenden Kunststoffbürsten, die auf Bohrmaschinen oder Akkuschrauber montiert werden, oder einfach mithilfe von Vlies. Damit verbunden ist fast immer der Einsatz von entsprechender Körperkraft. Der wesentliche Vorteil der mechanischen Reinigung: die relativ geringen Anschaffungskosten der Geräte und verwendeten Hilfsmaterialien.

Andererseits ist die Beseitigung von Anlauffarben mithilfe von Bürsten oder Vlies relativ zeitaufwändig. Hinzu kommt, dass dadurch unschöne Kratzer an den WIG-Schweißnähten und dem Grundmaterial entstehen können, speziell dann, wenn man im Bürsten von Schweißnähten nicht geübt ist. Das gewichtigste Argument gegen das mechanische Schweißnaht-Reinigen ist aber, dass mitunter nicht alle Stellen erreicht werden können – und es dann nach wie vor zu Korrosion kommen kann.

So wie beim Beizen erholt sich die Passivschicht erst nach einer gewissen Zeit nach der mechanischen Entfernung der Anlauffarben von der Schweißnaht. Eingesetzt wird diese Methode vor allem im Hobby-Bereich oder bei Kleinunternehmen, die Edelstahl-Schweißnähte nur gelegentlich reinigen.

Edelstahl-Schweißnähte elektrochemisch reinigen: Professionelle Nahtreinigungsgeräte

Schweißnahtreiniger sind Geräte, mit denen Edelstahl-Schweißnähte schnell, gründlich und sicher gereinigt werden. Für die elektrochemische Reinigung einer Edelstahl-Schweißnaht benötigt man neben dem Nahtreinigungsgerät eine Elektrolytflüssigkeit und herkömmlichen Wechselstrom. Die Elektrolytflüssigkeit wird dabei einfach auf die zu reinigenden WIG-Schweißnähte oder Edelstahloberflächen aufgetragen.

Der anschließende Prozess der elektrochemischen Reinigung von Edelstahl-Schweißnähten funktioniert ähnlich wie das Schweißen: Das Bauteil mit der zu reinigenden Schweißnaht wird über ein Massekabel mit dem Reinigungsgerät verbunden. Mit dem am Positiv-Pol des Schweißnahtreinigers angeschlossenen Kohlefaser-Pinsel oder dem Reinigungspad wird dann einfach über die mit der Elektrolytflüssigkeit benetzte Schweißnaht gefahren. Den Großteil der Arbeit erledigt der Wechselstrom mit abwechselnd kathodischer und anodischer Polarisierung. Dabei werden die Anlauffarben entfernt, ohne dass die Oberfläche des Edelstahls verändert oder beschädigt wird.

Dazu kommt, dass sich beim Verdampfen der Elektrolytflüssigkeit Sauerstoff abspaltet, der sich sofort mit dem im Edelstahl enthaltenen Chrom zur schützenden Passivschicht verbindet. Das Reinigen und der Wiederaufbau der Passivschicht – das Passivieren – spielen sich demnach in ein und demselben Arbeitsgang ab. Anders als beim Beizen oder bei der mechanischen Schweißnaht-Reinigung muss man nicht warten, bis sich die Passivschicht von selbst langsam nachgebildet hat.

Wie Schweißnahtreiniger bei der elektrochemischen Reinigung von WIG-Schweißnähten eingesetzt werden, ist auch im Video zum neuen Schweißnahtreinigungsgerät MagicCleaner 150 oder 300 zu sehen:

Schweißnaht reinigen: Welche Methode ist die beste?

Grundsätzlich haben alle drei genannten Methoden ihre Berechtigung:

Chemisches Schweißnaht-Reinigen / Beizen macht bei gewissen systematisierten Produktionsprozessen Sinn. Der Nachteil dieser Methode: Die Unverträglichkeit der Beize für Mensch und Umwelt und die dadurch entstehenden Kosten.

Der Vorteil des mechanischen Schweißnaht-Reinigens sind die geringen Anschaffungskosten für Edelstahl-Bürsten oder Vlies. Die Nachteile: Es ist zeitaufwändig und nicht immer zu hundert Prozent verlässlich.

Die elektrochemische Reinigung von Edelstahl-Schweißnähten kann schnell, einfach und vor allem gründlich durchgeführt werden – auch außerhalb von Gebäuden. Das Entfernen der Anlauffarben und die Passivierung erfolgen in einem einzigen Arbeitsschritt. Entscheidend ist, das richtige Schweißnahtreinigungsgerät zur Verfügung zu haben.

Was macht ein gutes Schweißnahtreinigungsgerät aus?

Wer sich für professionelle elektrochemische Schweißnahtreiniger interessiert, sollte bei der Wahl des richtigen Geräts auf einige wesentliche Qualitätsmerkmale achten:

- Fundiertes Knowhow des Anbieters auf dem Gebiet der Schweißtechnik

- Einfache, selbsterklärende Bedienung

- In wenigen Schritten einsatzbereit

- Sparsamer Einsatz der Elektrolytflüssigkeit / einfache und präzise Dosierung

- Geringer Energieverbrauch

- Robustes Produktgehäuse, möglichst geringes Gewicht

- Qualitativ hochwertiges Zubehör für unterschiedliche Einsatzmöglichkeiten

- Einfach bzw. regional verfügbares Händler- und Servicenetzwerk

Mit den Modellen MagicCleaner 150 und MagicCleaner 300 hat Fronius im Februar 2022 eine neue Generation von multifunktionalen Schweißnahtreinigern zur elektrochemischen Reinigung von Edelstahl-Schweißnähten auf den Markt gebracht.

Neben dem Edelstahl-Schweißnaht-Reinigen und der Passivierung von Edelstahl-Schweißnähten eignen sich die neuen MagicCleaner-Geräte auch zum Polieren und Printen. Der Poliervorgang sorgt nach der Reinigung für gleichmäßig glänzende Edelstahloberflächen. Mit der Print-Funktion bietet der MagicCleaner die Möglichkeit, Edelstahloberflächen dauerhaft zu beschriften – als einfache Alternative zur Beklebung oder zur Lasergravur.

Weitere Informationen zu den neuen MagicCleaner-Geräten finden Sie auf: https://www.fronius.com/magiccleaner

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare