Je to jako hra s ohněm: Až 20 000 stupňů horký plazmový oblouk, dramatické změny z jedné mikrosekundy na druhou – a obrovský dopad na materiály. Živelné blesky a oblouky při svařování fungují na stejných fyzikálních principech. A úkol technika, který se specializuje na obloukové svařování? Přeměnit něco ze své podstaty nestabilního, pomíjivého a neuchopitelného v něco trvalého a spolehlivého. Zkrátka: vyvinout stabilní oblouk, se kterým lze svařovat rychle, pohodlně a spolehlivě.

Abychom pochopili, co vlastně technik se specializací na obloukové svařování dělá, je třeba znát základní principy fungování elektrického oblouku. Stručné vysvětlení: Aby mohl vzniknout elektrický oblouk, mezi dvěma body musí být rozdíl elektrických potenciálů, tj. elektrická nerovnováha. Na jednom bodu je přitom přebytek elektronů (tedy záporně nabitých částic), na druhém je jich nedostatek.

Elektrony v plazmovém kanálu

Aby se tato nerovnováha vyrovnala, dochází za určitých podmínek k napěťovému průrazu. Při tomto procesu se vzduch (resp. ochranný plyn) mezi oběma body ionizuje teplem nebo vysokým elektrickým napětím. Vytvoří se elektricky vodivé plazma – mezi oběma body pak plazmovým kanálem prochází proud. Dokud prochází proud, existuje také oblouk.

Pokud se nerovnováha – tj. rozdíl potenciálů – mezi oběma body odstraní, proud přestane protékat a oblouk zhasne. Zatímco u blesku dochází k vyrovnání potenciálu během několika desetin sekundy, při svařování musí elektrony proudit plazmovým kanálem trvale.

Procesy týkající se oblouku jsou podrobněji popsány v příspěvku na blogu „Co je to oblouk a jak funguje obloukové svařování“.

Design oblouku: Jak vypadá optimální oblouk?

Základní otázka, kterou si svářeč se specializací na obloukové svařování klade prakticky v každé situaci, zní: Jak vypadá optimální oblouk? Hlavním úkolem techniků se specializací na obloukové svařování je tedy utvářet oblouk ve svařovacích procesech tak, aby zůstal co nejstabilnější i v těch nejnepříznivějších podmínkách, a to i při méně odborné obsluze.

Často používaným základním principem v obloukové technologii je „čím kratší, tím lepší“. Čím kratší je design oblouku, tím rychlejší a pohodlnější je zpravidla svařování. Krátké oblouky se vyznačují především vysokým tlakem oblouku a vysokou hustotou energie. U dlouhých oblouků existuje vyšší riziko vrubů, emisí a neprovaření.

Vývoj výrobku: definice požadavků na svařovací systémy

U většiny metod svařování je středem všeho dění oblouk – jako např. při svařování TIG, MIG/MAG nebo svařování obalenou elektrodou. Na novém vývoji odpovídajících svařovacích zdrojů se proto vždy podílejí technici specializovaní na obloukové svařování. Jsou to oni, kdo definuje, jak mají vypadat elektrické požadavky pro konkrétní svařovací proces a jaké hardwarové a softwarové předpoklady musí být splněné. O úspěchu obloukového svařovacího zdroje na trhu nakonec rozhoduje výkon oblouku.

Proud jako pracovní nástroj

Od roku 1782, kdy se Georgovi Christophu Lichtenbergovi podařilo pomocí „umělé elektřiny“ propojit pružinu hodinek a čepel nože, se vše u obloukového svařování točí kolem proudu – s hlavními parametry svařování: velikost proudu, odpor a napětí. Při svařování MIG/MAG je rozhodujícím faktorem také rychlost drátu (resp. rychlost podavače drátu).

Tyto hlavní parametry ale v moderních systémech obloukového svařování ani zdaleka nestačí: odborníci na obloukové svařování mezitím identifikovali stovky různých sekundárních parametrů, které mohou mít na oblouk vliv.

Vývoj algoritmů pro inteligentní obloukové svařování

Je to jako téměř ve všech náročných technických profesích: Podstatná část práce techniků se specializací na obloukové svařování se dnes provádí na počítači. Aby technici, kteří se zabývají obloukovým svařováním, dali do souvislostí důležité parametry svařování a faktory ovlivňující oblouk, vyvíjejí odpovídající algoritmy. A neustále pracují na jejich optimalizaci.

V těchto algoritmech je zmapováno řízení a regulace svařovacích procesů. Jinak řečeno: Jedná se o algoritmy, které svařovacím procesům a svařovacím zdrojům propůjčují inteligenci. Algoritmy jsou zabudované do obecného softwaru svařovacích zdrojů, které se v úzké spolupráci s obloukovými techniky neustále vylepšují.

Svařovací programy pro maximální uživatelský komfort

Svařovací algoritmy jsou základem pro vývoj svařovacích charakteristik, resp. svařovacích programů. Jedná se o svařovací programy vyvinuté odborníky na obloukové svařování, které rozhodujícím způsobem přispívají k uživatelské přívětivosti moderních svařovacích zdrojů při každodenní práci: Pomocí těchto svařovacích programů lze uživatelsky snadno svařovat nejrůznější kovy a přídavné materiály: Svářeč se přitom nemusí podrobně seznamovat se speciálními vztahy mezi jednotlivými parametry a veličinami svařování. Stačí provést několik výběrových kroků a nastavit správný svařovací program na přístroji – a může začít svařovat.

Limity práce s počítačem

Známí výrobci dnes ve svých přístrojích nabízejí stovky svařovacích programů. Tím z velké části pokrývají běžné standardní materiály. Významnou část každodenní práce techniků specializujících se na obloukové svařování proto dnes tvoří vývoj svařovacích charakteristik, resp. programů pro neobvyklé kombinace materiálů a ochranných plynů.

A tady má práce techniků zabývajících se obloukovým svařováním na počítači své limity: Nové svařovací programy se vyvíjejí a testují v obloukové laboratoři v praktických podmínkách. Součástí každodenní práce většiny techniků specializujících se na obloukové svařování je proto ruční obloukové svařování a použití svařovacích robotů.

Testování až do dosažení optimálního výsledku

Zákazníci obvykle uvádějí konkrétní materiály a ochranné plyny, pro které má být nový svařovací program vyvinutý. Odborníci na obloukové svařování využívají při své každodenní práci zkušenosti se stávajícími svařovacími charakteristikami. Než se najde nový svařovací program, je někdy nutné provést několik svařovacích zkoušek v reálných podmínkách. Algoritmus, na něm založený svařovací program a oblouk mohou být dokonalé, ale důležitý je nakonec vždy výsledek na svařovaném materiálu.

Pracoviště: vlastní oblouková laboratoř

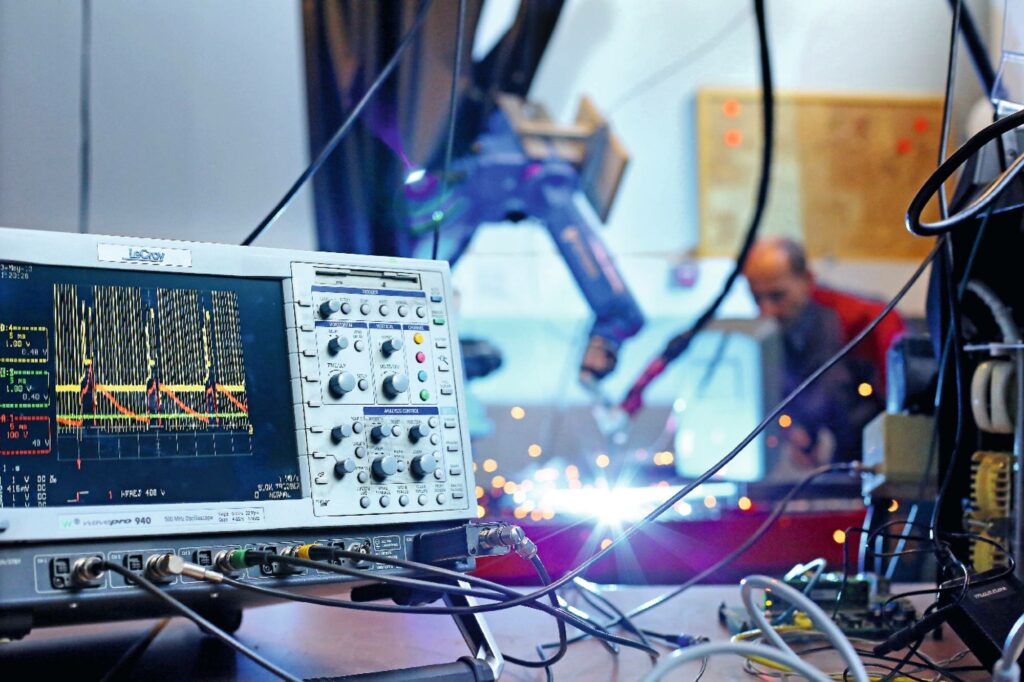

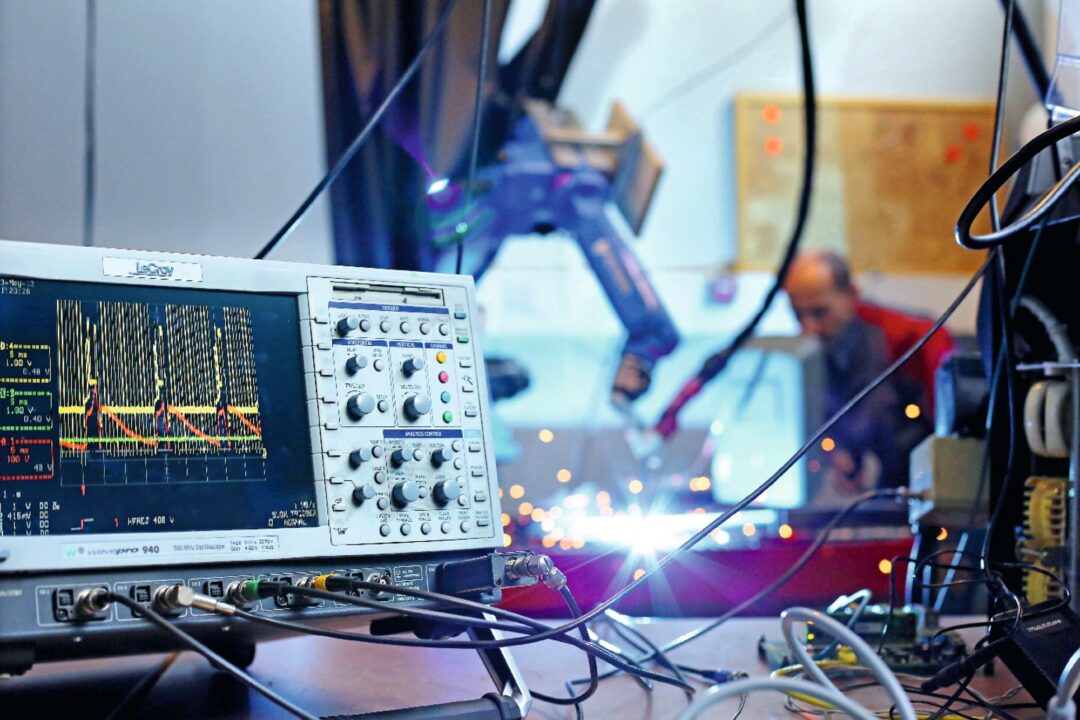

Technici se specializací na obloukové svařování pracují převážně samostatně, v praxi má většina z nich k dispozici vlastní laboratoř – například proto, aby mohli nerušeně provádět pokusy s nově vyvinutými svařovacími programy nebo aby při svařování nikoho nerušili a neohrožovali. Základní vybavení obloukové laboratoře zahrnuje vedle přístrojů pro ruční svařování a svařovacích robotů především měřicí přístroje: Hlavním pracovním nástrojem každého obloukového technika je osciloskop, který umožňuje měřit různá napětí, proudy a rychlosti drátu.

Klíčová otázka: Co se v oblouku skutečně děje?

Otázka „Co se v oblouku skutečně děje?“ je pro vývoj obloukové technologie rozhodující. Vysokorychlostní kamery umožňují prostřednictvím zpomalených záznamů komplexní vhled do procesů, které často trvají jen milisekundy a probíhají uvnitř oblouku během svařování.

Zavedení vysokorychlostních kamer – a poznatky z nich získané – byly předpokladem významného rozvoje svařovací techniky v posledních letech, např. reverzního podavače drátu pro svařovací proces CMT, novinek v oblasti přechodu kapky pulzního oblouku, ale také u laserových procesů nebo inovací souvisejících s plazmovým nebo TIG obloukem.

Dnes specialisté na obloukové svařování používají vysokorychlostní kamery při nejrůznějších úlohách v souvislosti s vývojem výrobků a designem oblouku.

Požadavky na techniky obloukového svařování: touha zkoumat a vůle optimalizovat

Nakonec ještě zbývá dodat, co obnáší být dobrým obloukovým technikem. Stručně řečeno: V každém případě má mít základní znalosti elektrotechniky a fyziky, dobré technicko-matematické znalosti a přirozeně také pozitivní vztah ke svařování.

„Technici obloukového svařování potřebují kromě fascinace technikou v každém případě určitou touhu zkoumat: Aby zdokonalovali svařovací procesy a co nejvíce zjednodušili jejich použití,“ zdůrazňuje Josef Artelsmair, dlouholetý vedoucí obloukové techniky ve společnosti Fronius, který se významně podílí na vývoji např. technologie CMT.

Většinu zaměstnanců obloukového týmu ve společnosti Fronius tvoří vyškolení elektrotechnici a mechatronici a také svařovací technici, kteří přinášejí do týmu praktické znalosti. Mnozí z nich začali svou kariéru ve společnosti Fronius učňovskou praxí.

„Svařování je z velké části otázkou citu a lidský faktor stále hraje významnou roli – právě proto je pro mě práce technika se zaměřením na obloukové svařování tak zajímavá a napínavá,“ říká na závěr Dominik Söllinger, dnes vedoucí obloukového týmu ve společnosti Fronius.

Perfect Welding Blog

Perfect Welding Blog

Žádné komentáře