Udane spawanie w dużym stopniu zależy od doświadczenia, jednak czasami rutyna ma też swoje wady. Na przykład, gdy błąd w obsłudze stanie się przyzwyczajeniem lub gdy najnowocześniejsze systemy spawania traktuje się dokładnie tak samo, jak ich kilkadziesiąt lat starsze odpowiedniki. No i z ręką na sercu: ile spawaczek i spawaczy wertuje liczące setki stron podręczniki użytkownika, gdy przechodzą na nowy model? W tym artykule poznacie 6 mało znanych faktów na temat swojego systemu spawania, na które należy zwrócić uwagę, aby spawać lepiej i wydajniej.

Zaawansowane systemy spawania są tak skonstruowane, że „wybaczają” użytkownikom wiele błędów w obsłudze. A doświadczone spawaczki i spawacze uzyskują często dobre rezultaty nawet wtedy, gdy całkowicie ignorują najważniejsze uwagi lub zalecenia producentów. Jedno jest pewne: nawet najbardziej odpornego systemu spawania z najwyższej jakości częściami eksploatacyjnymi nie da się wiecznie nadwyrężać. W końcu otrzymamy za to mniejszy lub większy rachunek.

Kto chce możliwie długo i wydajnie eksploatować system spawania, z całą pewnością powinien znać kilka decydujących faktów na jego temat. Faktów, które właściwie są łatwo dostępne i które można również znaleźć w podręczniku użytkownika. Faktów, które jak pokazuje doświadczenie serwisantów w firmach specjalizujących się w technologiach spawalniczych, są nieznane lub są po prostu ignorowane przez zdumiewająco wielu użytkowników.

Zatem: na jakie podstawowe fakty powinno się zwracać uwagę, aby optymalnie wykorzystywać nowoczesny system spawania?

1. „Pokrewieństwo dusz”: dopasowanie drutu spawalniczego i prowadnika drutu

Najnowocześniejsze systemy spawania najlepiej działają wtedy, gdy drut elektrodowy i części eksploatacyjne są do siebie optymalnie dopasowane. Dotyczy to między innymi prowadników drutu w pakietach przewodów do urządzeń MIG/MAG. Dlatego spawaczki i spawacze powinni zwracać uwagę na to, aby zawsze dobrać odpowiedni prowadnik do danego drutu spawalniczego: do drutu stalowego odpowiednie prowadniki stalowe, w przypadku spawania aluminium — odpowiednie prowadniki aluminiowe. To, jaki prowadnik drutu jest odpowiedni do danego drutu spawalniczego, jest podane przez producenta.

Kto spawa aluminium z użyciem prowadnika grafitowego, nie będzie zadowolony z rezultatów. Stosunkowo szorstki drut aluminiowy pozostawia osady i resztki w prowadniku grafitowym, które mają negatywny wpływ na łuk spawalniczy. Jeśli dojdzie do przetarcia prowadnika, zagrozi to bezpieczeństwu całego pakietu przewodów: drut nie będzie już prawidłowo prowadzony w przewodzie i w efekcie wypadnie z płaszcza gumowego. Właśnie dlatego spawaczki i spawacze powinni regularnie sprawdzać stan prowadnika drutu.

Jeśli za pomocą tego samego urządzenia spawa się często różne materiały, najlepszym rozwiązaniem będzie uniwersalny prowadnik drutu. Jednak im lepiej dopasowany jest prowadnik drutu do drutu spawalniczego, tym rzadziej trzeba wymieniać tą część eksploatacyjną. Jeśli spawa się zawsze określony materiał, najlepiej za każdym razem stosować przewidziany do tego celu specjalny prowadnik drutu.

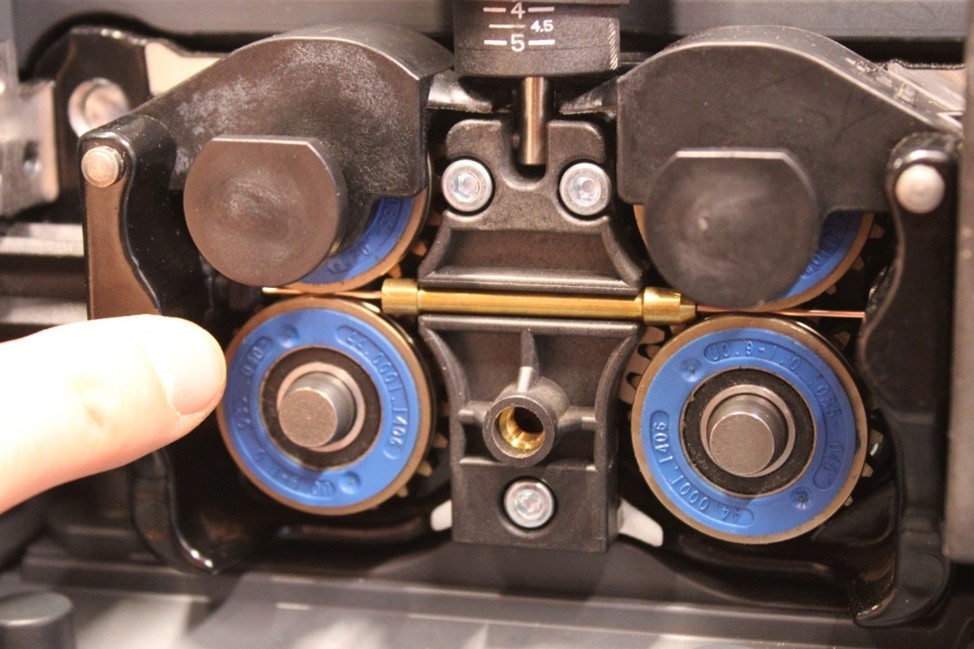

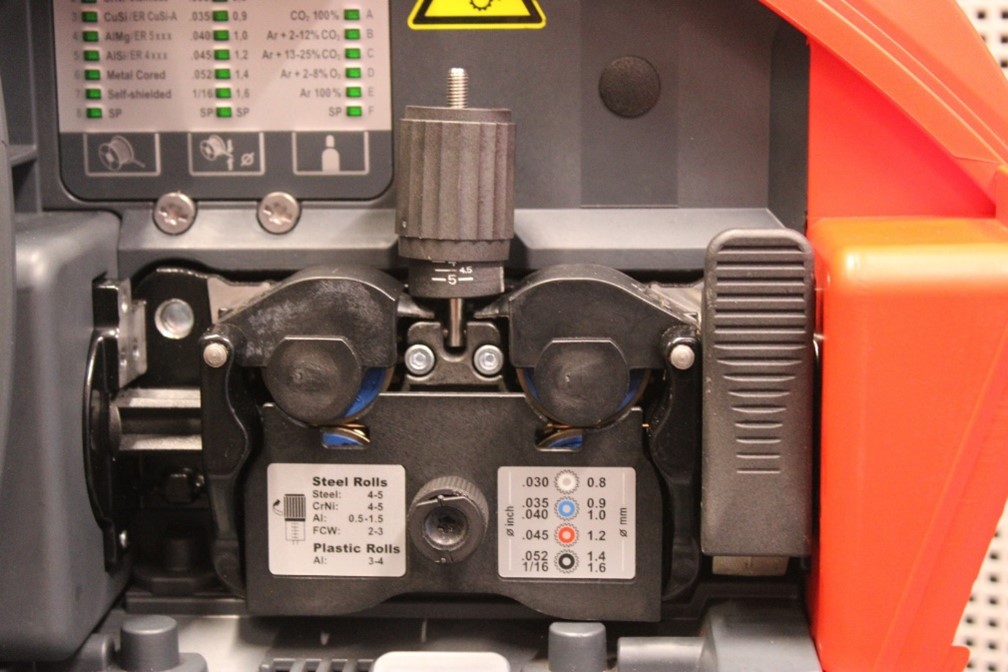

2. Dobór rolek do podawania drutu odpowiednio do grubości drutu

Aby systemy spawania działały jak najlepiej, nawet gdy części eksploatacyjne i drut elektrodowy są do siebie optymalnie dopasowane, ważne jest także dopasowanie rolek do podawania drutu. To znaczy: w systemie spawania należy stosować wyłącznie takie rolki do podawania drutu, jakie zaleca producent dla określonej grubości drutu.

Pozwala to zagwarantować optymalny posuw drutu, co ma z kolei pozytywny wpływ na stabilność łuku spawalniczego. W większości przypadków drut będzie podawany, nawet jeśli odstęp rolek podających jest za duży lub za mały dla danego drutu spawalniczego. Jednak w tych warunkach podajnik drutu nie będzie optymalnie pracował. Zwłaszcza w przypadku wymagających technicznie metod spawania, takich jak na przykład spawanie impulsowe, wyniki spawania są często niezadowalające.

Między innymi również dlatego, że jeziorko spawalnicze w znacznym stopniu zależy od dobrze działającego podajnika drutu. Jeśli podajnik drutu nie działa wystarczająco dobrze, wiele procesów spawalniczych również nie będzie optymalnie funkcjonowało.

3. Siła docisku: kwestia ustawienia

Ścisłe „dopasowanie” między drutem a rolkami podającymi drut to nie tylko kwestia wyboru odpowiednich komponentów. Po włożeniu zalecanych przez producenta i dopasowanych do drutu spawalniczego rolek podających drut, należy ustawić optymalną siłę docisku. W wielu dobrych systemach spawania naklejki umieszczone w okolicy mechanizmu podającego drut informują o tym, jaka powinna być siła docisku.

Na podstawie zaleceń producenta można dokonać jeszcze dokładnych regulacji, zwłaszcza że nie każda partia drutu jest taka sama i mogą także występować różnice zależnie od producenta. Do dokładnej regulacji potrzeba trochę wyczucia i doświadczenia. Zasadniczo podajnik drutu wtedy pracuje optymalnie, gdy rolki podające drut ściśle okalają drut spawalniczy. W takim przypadku sterowanie systemu spawania ma 100 procentową kontrolę nad prędkością podawania drutu.

4. Optymalna ilość gazu osłonowego

Optymalna ilość gazu osłonowego jest istotnym warunkiem uzyskania możliwie pozbawionego odprysków łuku spawalniczego oraz prawidłowo wykonanych spawów. Żelazna zasada podczas ustawiania ilości gazu osłonowego podczas spawania MIG/MAG brzmi: średnica drutu x 10. Czyli w przypadku stosowania drutu spawalniczego 0,8 mm, zalecana ilość gazu osłonowego wynosi 8 litrów/minutę.

Kolejnym istotnym czynnikiem, który ma wpływ na ilość gazu osłonowego, jest odległość między uchwytem spawalniczym a spawanym elementem. Im bardziej uchwyt jest oddalony od elementu spawanego, tym więcej gazu osłonowego potrzeba do uzyskania stabilnego łuku spawalniczego. Wychodząc od reguły „średnica drutu x 10”, należy indywidualnie dostosować ustawienia. W każdym razie pomaga tutaj odpowiednie doświadczenie w spawaniu. Niekiedy potrzeba kilku prób, aby ustawić prawidłową ilość gazu osłonowego.

5. Pakiet przewodów w miarę możliwości równolegle do masy

Podczas spawania obowiązuje zasada: pakiet przewodów, przez który podawany jest drut elektrodowy ze względnie dużą prędkością, będzie miał wtedy długi okres eksploatacji, kiedy będzie jak najbardziej wyprostowany.

Co prawda pakiety przewodów do wysokiej jakości systemów spawania są zaprojektowane w taki sposób, aby działały również w przypadku ekstremalnego skręcenia, jednak najoszczędniej spawa się wtedy, kiedy pakiet przewodów jest poprowadzony równolegle do przewodu masy.

6. Kalibracja masy – przeprowadzenie kalibracji RL

Koniec końców w spawaniu chodzi przede wszystkim o odpowiedni prąd, czyli przepływ elektronów od bieguna ujemnego do bieguna dodatniego. Nie jest on taki sam podczas każdego spawania, tylko zależy od różnych czynników, między innymi od rodzaju spawanego metalu i związanych z nim różnych rezystancji. Kalibracja RL przed spawaniem służy do tego, aby optymalnie dopasować ustawienie systemu spawania do konkretnego obwodu prądowego i skompensować usterki powodowane przez skręcenia lub pętle. Litera „R” oznacza „rezystancję”, „L” „indukcyjność”.

Zwłaszcza skomplikowane systemy spawania mogą rozwinąć swój pełny potencjał dzięki wykonaniu kalibracji RL przed rozpoczęciem spawania. Najczęściej wystarczy tylko krótkie naciśnięcie przycisku, aby przeprowadzić kalibrację RL, czyli nie trzeba wiele pracy, aby optymalnie wykorzystać posiadany system spawania i uzyskać idealne wyniki spawania.

Doświadczenie serwisantów

Gdy podczas pracy z nowoczesnymi systemami spawania coś pójdzie nie tak, zwykle trzeba poprosić o radę pracowników serwisu producenta systemu spawania:

„Nasze codzienne doświadczenie w pracy pokazuje, że większość błędów w działaniu systemów spawania pojawia się wtedy, kiedy mamy do czynienia z niefachową obsługą. Nawet jeśli nasze urządzenia są wyjątkowo solidne i stosowane są wysokiej jakości części eksploatacyjne: im dokładniej przestrzega się zaleceń producenta oraz im więcej posiada się wiedzy na temat swojego systemu spawania, tym lepsze są rezultaty spawania i tym większa jest trwałość urządzenia oraz części eksploatacyjnych”.

Patrick Bezrucka, Strategic Product Manager – Product Lines Services w firmie Fronius

A propos trwałości części eksploatacyjnych: w tym artykule znajdziecie 4 wskazówki, które pomogą zwiększyć trwałość końcówek prądowych i dysz gazowych. Najlepiej od razu sprawdzić!

Jeśli po przeczytaniu tego artykułu macie pytania lub potrzebujecie pomocy przy kalibracji systemu spawania Fronius, możecie zwrócić się do naszych serwisantów, klikając poniższe łącze. Chętnie służymy radą i pomocą!

Perfect Welding Blog

Perfect Welding Blog

Brak komentarzy