Erfolgreiches Schweißen hat sehr viel mit Erfahrung zu tun – doch manchmal hat Routine im Job auch ihre Nachteile: etwa, wenn Bedienungsfehler zur Gewohnheit werden oder wenn man hochmoderne Schweißgeräte auf exakt dieselbe Weise wie ihre jahrzehntealten Vorgängermodelle behandelt. Und Hand aufs Herz: Wie viele Schweißerinnen und Schweißer büffeln schon hunderte Seiten starke Benutzerhandbücher durch, wenn sie auf ein neues Gerät umsteigen? In diesem Blog-Artikel erfahren Sie 6 wenig bekannte Tatsachen über Ihr Schweißgerät, auf die Sie achten sollten, wenn Sie besser und effizienter schweißen wollen.

Hochwertige Schweißgeräte sind so konstruiert, dass ihnen Bedienungsfehler möglichst wenig anhaben. Und routinierte Schweißerinnen und Schweißer erreichen oft auch dann herzeigbare Ergebnisse, wenn sie die zentralen Warnhinweise oder Empfehlungen der Hersteller komplett ignorieren. Fakt ist aber: Man kann auch das robusteste Schweißgerät mit den hochwertigsten Verschleißteilen nicht ewig falsch beanspruchen. Irgendwann bekommt man kleinere oder mitunter auch größere Rechnungen präsentiert.

Wer ein Schweißgerät möglichst lange und effizient einsetzen möchte, sollte demnach in jedem Fall ein paar entscheidende Dinge darüber wissen. Dinge, die eigentlich auf der Hand liegen – und die auch im Benutzerhandbuch nachzulesen sind. Die – gemäß den Erfahrungen der Service-Teams in Schweißtechnologie-Unternehmen – aber bei erstaunlich vielen Schweißerinnen und Schweißern nicht bekannt sind oder einfach ignoriert werden.

Also: Auf welche grundsätzlichen Dinge sollte man achten, um ein modernes Schweißgerät optimal zu nutzen?

1. „Seelen-Verwandtschaft“: Schweißdraht und Seele aufeinander abstimmen

Am besten funktionieren hochmoderne Schweißgeräte dann, wenn das Zusatzmaterial und die Verschleißteile optimal aufeinander abgestimmt sind. Das betrifft unter anderem die Seelen in den Schlauchpaketen von MIG/MAG-Geräten. Schweißerinnen und Schweißer sollten also darauf achten, dass sie für den jeweiligen Schweißdraht immer die richtige Seele verwenden: für Stahldraht die entsprechenden Stahlseelen, beim Aluminium-Schweißen die geeigneten Aluminiumseelen. Welche Seele für welchen Schweißdraht die richtige ist, ist in den Herstellerangaben ersichtlich.

Wer Aluminium mit einer Graphitseele im Schlauchpaket schweißt, wird auf Dauer nicht glücklich. Der relativ raue Aluminiumdraht sorgt für Ablagerungen und Rückstände in der Graphitseele, die auch den Lichtbogen negativ beeinflussen. Ist die Seele einmal durchgescheuert, ist das gesamte Schlauchpaket gefährdet: Der Draht wird nicht mehr richtig durch den Schlauch geführt – und tritt in der Folge aus der Gummi-Ummantelung. Aus diesem Grund sollten Schweißerinnen und Schweißer den Zustand der Seele in regelmäßigen Abständen kontrollieren.

Werden verschiedene Materialien in rasch wechselnden Abständen mit demselben Gerät verschweißt, sind Schweißerinnen und Schweißer bei einer Universalseele am besten aufgehoben. Doch je besser das Material der Seele und der Schweißdraht aufeinander abgestimmt sind, desto seltener muss dieses Verschleißteil getauscht werden. Wird immer ein bestimmtes Material geschweißt, empfiehlt es sich auf jeden Fall, die dafür vorgesehenen Spezialseelen zu verwenden.

2. Drahtförderrollen passend zur Drahtstärke wählen

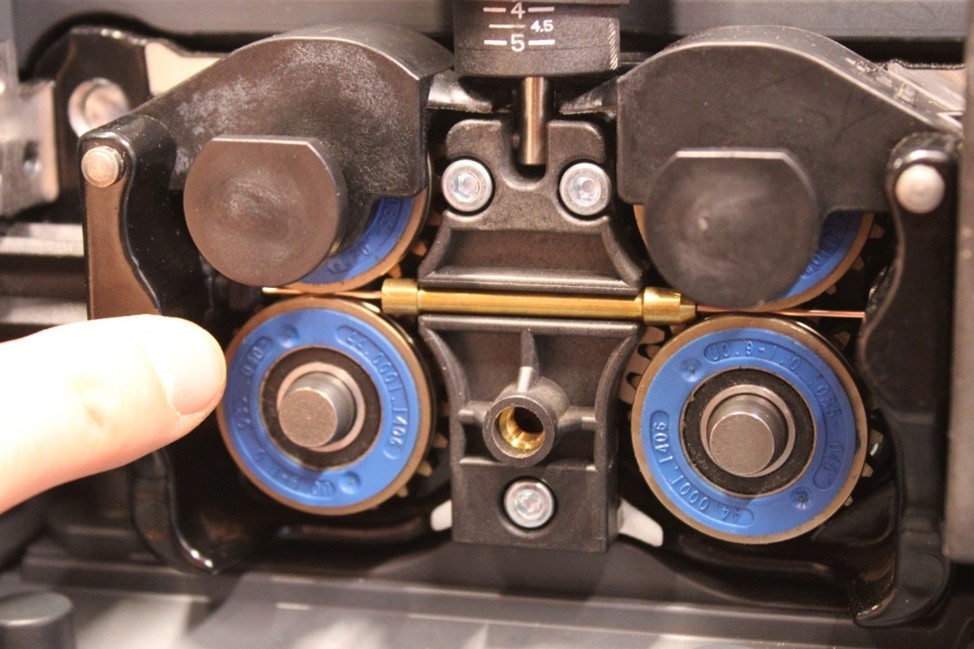

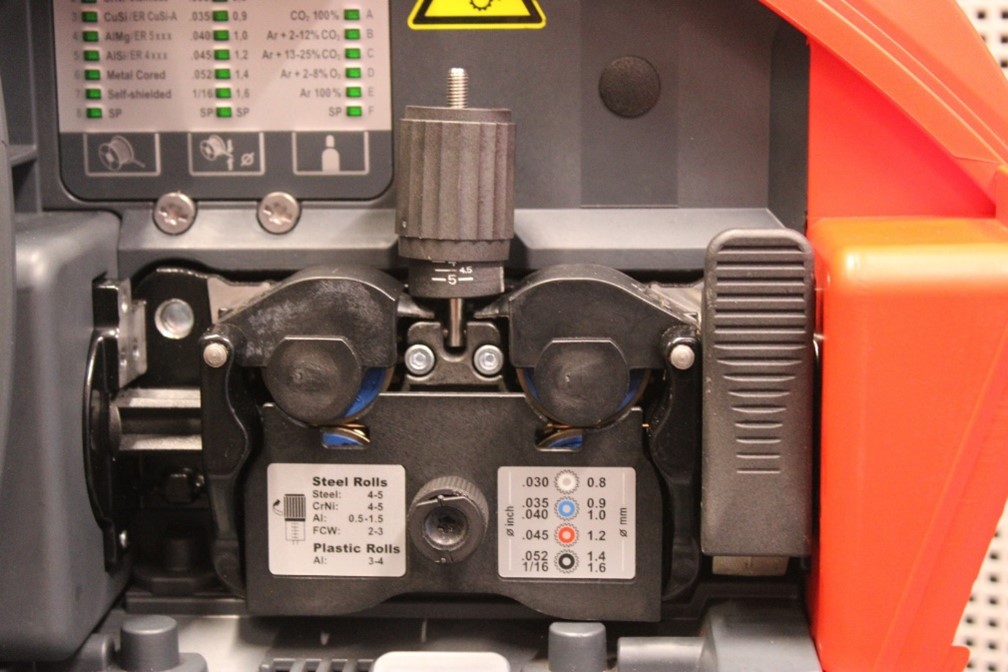

Dass Schweißgeräte am besten funktionieren, wenn Verschleißteile und das Zusatzmaterial optimal aufeinander abgestimmt sind, gilt auch beim Zusammenspiel von Drahtförderrollen und dem Schweißdraht. Das bedeutet: Man setzt in das Schweißgerät ausschließlich jene Drahtförderrollen ein, die der Hersteller für eine bestimmte Drahtstärke empfiehlt.

Dies trägt dazu bei, einen optimalen Drahtvorschub zu gewährleisten – was sich wiederum positiv auf die Stabilität des Lichtbogens auswirkt. Sind die Spalten der Förderrollen zu groß oder zu klein für den jeweiligen Schweißdraht, wird dieser in den meisten Fällen auch befördert. Allerdings funktioniert der Drahtvorschub unter diesen Umständen nicht optimal. Gerade bei technisch komplexen Schweißverfahren – wie beispielsweise dem Pulsen – lassen die Ergebnisse oft zu wünschen übrig.

Unter anderem auch deshalb, weil das Handling des Schmelzbades stark von einem gut funktionierenden Drahtvorschub abhängt. Funktioniert der Drahtvorschub nicht in ausreichendem Maße, werden viele Schweißprozesse ebenfalls nicht optimal gesteuert.

3. Anpressdruck: eine Sache der Einstellung

Das richtige „Match“ zwischen Draht und Drahtförderrollen betrifft nicht nur die Auswahl der richtigen Komponenten. Nachdem die vom Hersteller empfohlenen Drahtförderrollen für den entsprechenden Schweißdraht im Gerät eingesetzt wurden, muss der optimale Anpressdruck eingestellt werden. Bei vielen guten Schweißgeräten geben Info-Sticker im Bereich der Drahtförderrollen darüber Auskunft, wie hoch der Anpressdruck grundsätzlich sein soll.

Auf Grundlage der Herstellerempfehlungen können dann noch Feineinstellungen getätigt werden, zumal nicht jede Draht-Charge gleich ist und es auch Unterschiede von Hersteller zu Hersteller geben kann. Bei der Feineinstellung sind etwas Fingerspitzengefühl und Erfahrung von Vorteil. Grundsätzlich funktioniert der Drahtvorschub dann optimal, wenn die Drahtförderrollen den Schweißdraht fest umschließen. In diesem Fall hat die Steuerung des Schweißgeräts die 100‑prozentige Kontrolle über die Drahtgeschwindigkeit.

4. Optimale Schutzgasmenge

Die optimale Schutzgasmenge ist eine wesentliche Voraussetzung für einen möglichst spritzerarmen Lichtbogen und einwandfreie Schweißnähte. Als Faustregel für das Einstellen der Schutzgasmenge beim MIG/MAG-Schweißen gilt: Drahtdurchmesser x 10. Wird also ein Schweißdraht von 0,8 mm verwendet, liegt die grundsätzlich empfohlene Schutzgasmenge bei 8 Litern/Minute.

Ein weiterer wichtiger Faktor, der die Schutzgasmenge bestimmt, ist die Entfernung zwischen Brenner und Werkstück. Je weiter Brenner und Werkstück voneinander entfernt liegen, desto mehr Schutzgas wird für einen stabilen Lichtbogen benötigt. Ausgehend von der „Drahtdurchmesser x 10“-Regel müssen auch hier individuelle Feineinstellungen vorgenommen werden. Entsprechende Schweißerfahrung hilft dabei auf jeden Fall. Mitunter sind einige Versuche nötig, bis die richtige Schutzgasmenge eingestellt ist.

5. Schlauchpaket möglichst parallel zur Masse ausrichten

Beim Schweißen gilt grundsätzlich: Ein Schlauchpaket, durch das ein Metalldraht mit relativ hoher Geschwindigkeit geschoben wird, hat dann eine hohe Lebensdauer, wenn es so weit wie möglich gerade ausgerichtet ist.

Schlauchpakete für hochwertige Schweißgeräte werden zwar extra dafür entwickelt, um auch mit extremen Windungen und Schlaufen problemlos zu funktionieren – am energie- und ressourcenschonendsten schweißt man allerdings, wenn das Schlauchpaket parallel zum Massekabel ausgelegt wird.

6. Masse kalibrieren – RL-Abgleich durchführen

Zu guter Letzt geht es beim Schweißen natürlich um den richtigen Strom – also um den Fluss der Elektronen vom Minus- zum Pluspol. Dieser ist nicht bei jedem Schweißvorgang gleich, sondern von verschiedenen Faktoren abhängig, unter anderem von der Art des zu schweißenden Metalls und den damit in Verbindung stehenden unterschiedlichen Widerständen. Der RL-Abgleich vor dem Schweißen dient dazu, das Schweißgerät optimal auf den konkreten Stromkreislauf vor Ort einzustellen, um Fehler durch etwaige Windungen oder Schlaufen auszugleichen. Der Buchstabe „R“ steht dabei für den „Widerstand“, „L“ für die „Induktivität“.

Insbesondere hochentwickelte Schweißgeräte können mit einem RL-Abgleich vor dem Schweißen ihr volles Potenzial entfalten. Meist ist dabei lediglich ein kurzer Tastendruck nötig, um einen RL-Abgleich durchzuführen, also relativ wenig Aufwand, um das Optimum aus dem Schweißgerät herauszuholen – und perfekte Schweißergebnisse zu erzielen.

Erfahrung der Service-Teams

Wenn beim Einsatz von modernen Schweißgeräten etwas wirklich schiefläuft, werden am Ende fast immer die Service-Teams der Schweißgerätehersteller zurate gezogen:

„Unsere tagtägliche Arbeitserfahrung zeigt, dass die meisten Fehler, die bei Schweißgeräten auftreten, mit einer nicht sachgemäßen Bedienung zu tun haben. Auch wenn unsere Geräte äußerst robust konstruiert sind und qualitativ hochwertige Verschleißteile verwendet werden: Je genauer man sich an die Herstellerangaben hält und je mehr Wissen man über sein Schweißgerät hat, desto besser sind die Schweißergebnisse – und umso länger ist die Lebensdauer von Gerät und Verschleißteilen“.

Patrick Bezrucka, Strategic Product Manager – Product Lines Services bei Fronius

Apropos Lebensdauer von Verschleißteilen: In diesem Artikel erfahren Sie, mit welchen 4 Tipps Sie Haltbarkeit von Strom- und Gasdüsen verlängern können. Schauen Sie gleich rein!

Und wenn Sie Fragen zu diesem Blog-Beitrag haben oder Hilfe bei der perfekten Kalibrierung Ihres Fronius Schweißgeräts benötigen, können Sie sich gerne an unsere Service-Teams unter folgendem Link wenden. Wir stehen Ihnen mit Rat und Unterstützung zur Seite!

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare