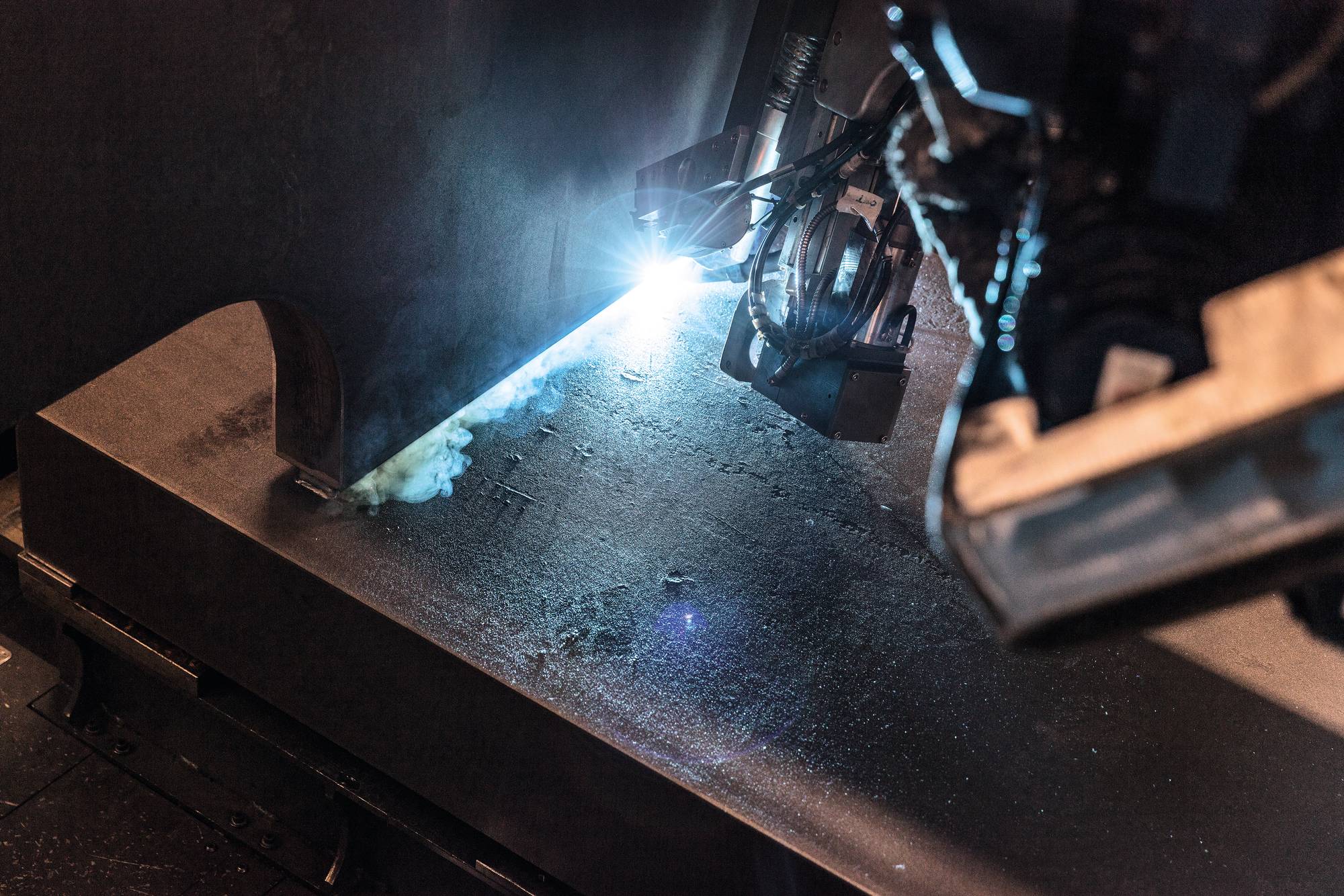

Es sind riesige Felgen, Baggerschaufeln, ganze Radlader oder Windkraftanlagen: Das brasilianische Unternehmen Painco fertigt geschweißte Komponenten und Baugruppen aus Blech – unter anderem im Segment der Bau- und Erdbewegungsmaschinen, der Personen- und Güterfahrzeuge, sowie der erneuerbaren Energien. Das Fügen derartig großvolumiger Bauteile bewegt sich eindeutig im Bereich des Hochleistungsschweißens: Wenn außerdem viele Schweißnahtmeter zu bewältigen sind, kann dieses Verfahren – durch die enorme Abschmelzleistung – obendrein hohe Schweißgeschwindigkeiten generieren. Um der großen Nachfrage gerecht werden zu können, setzt der Hersteller darüber hinaus auf automatisierte Schweißzellen in der Fertigung.

Doch die zunehmende Auftragslage bei Painco führte zuletzt auch die Schweißroboter an ihre Grenzen. Zwar schienen diese zunächst das Potential zu bieten die Produktivität enorm zu steigern, aber Schweißsysteme mit gerade mal 350 Ampere Leistung kamen der hohen Performanz der Roboterzellen nicht mehr nach: Nahtqualität sowie Schweißgeschwindigkeit entsprachen nicht mehr den Anforderungen, wodurch großer Ausschuss entstand und die Produktionskapazität bei Painco stagnierte.

Statt mehr Robotern: mehr Leistung!

Um gewünschte Mengen produzieren zu können, ging man – statt der Anschaffung weiterer Roboterzellen – zum Austausch der bestehenden Schweißgeräte über. Im Fronius‑Hochleistungsschweißsystem TPS 600i sieht man bei Painco die Lösung: Die Spitzenleistung von bis zu 600 Ampere, in Kombination mit der Umstellung des Schweißprozesses auf die Prozessvariante Pulse Multi Control (PMC), erzielte am Ende die gewünschten Ergebnisse.

Warum PMC?

Demnach entschied sich das brasilianische Unternehmen bei der Konfigurierung der TPS 600i bewusst für ein Upgrade: das Welding Package Pulse Multi Control. In seiner neuausgestatteten Fertigung stellte Painco fest, dass der Impulslichtbogen den Werkstoffübergang erheblich verbessert. Dadurch ließen sich die Schweißgeschwindigkeiten beim Industriegüter-Hersteller markant erhöhen. Der bei diesem Prozess typische, kontinuierlich gute Einbrand sowie weniger auftretende Einbrandkerben haben darüber hinaus geringeren Ausschuss zufolge. Außerdem traten zwei zusätzliche Effekte auf: Zunächst ein deutlich geringerer Wärmeeintrag, der wiederum zu einer Reduktion der Schweißspritzer führte.

„Somit konnten wir unsere Produktivität nochmals steigern – alles in allem bis zu 65 Prozent! Pro Monat sparen wir dadurch etwa 120 Arbeitsstunden ein. Gleichzeitig war die Investition in die neuen Geräte wesentlich günstiger als die Anschaffung weiterer Roboterzellen“, zeigt sich Betriebsleiter Rafael Severino begeistert.

Lesen Sie mehr zur Prozessvariante Pulse Multi Control (PMC) und entdecken Sie die Funktionen der TPS 600i – das Schweißsystem für Hochleistungs-Anwendungen.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare