Prototyping ist ein essenzieller Schritt in der Konzeptions- und Designphase neuer Produkte. In diesem frühen Stadium der Produktentwicklung werden Entwürfe und Bauweisen anhand von Modellen getestet und validiert. Dort, wo Schweißverbindungen zum Tragen kommen, ist ihre Qualität von zentraler Bedeutung. Häufig sind sie sicherheitsrelevant und müssen internationalen Normen entsprechen. Nicht jedes Unternehmen ist für den kostspieligen Prototypenbau ausgestattet. Spezialisierte Hightechfirmen bieten einen 360°-Rundumservice von der Machbarkeitsstudie bis zur Vorserienfertigung und darüber hinaus.

Expertise in Schweißtechnik und Metallurgie

Die Entwicklung innovativer Produkte verläuft normalerweise parallel zum technischen Fortschritt. Dabei kommen oft neue, schwer zu fügende Metalle in komplexen Designs zum Einsatz, wie hochfester Stahl oder Aluminium-, Magnesium- und Titanlegierungen. Damit diese Materialien in hoher Qualität geschweißt werden können, ist umfassendes Fachwissen erforderlich – sowohl in der Schweißtechnik als auch in der Metallurgie. Hohe Temperaturen und schnelle Abkühlzeiten verändern die Mikrostruktur und beeinflussen die mechanischen Eigenschaften der Bauteile erheblich. Wählt man falsche Schweißparameter, kann es zu unerwünschten Eigenspannungen, Bindefehlern, Poren, Rissen oder Schweißkerben kommen. Ebenso haben Zusatzwerkstoffe und Schutzgasgemische Einfluss auf die Eigenschaften von Schweißnähten. Verunreinigungen, zum Beispiel mit Kohlenstoff, können sich negativ auf die Duktilität auswirken. Man versteht darunter die Fähigkeit eines Materials, sich unter Belastung zu verformen, ohne zu brechen.

Machbarkeitsstudien – die ersten Schritte im Prototyping

Das Schweißen von neuartigen Bauteilen und Materialien ist also mit Risiken verbunden, rechtlich und finanziell. Niemand will sich vorstellen, was passiert, wenn Strukturkomponenten von Gebäuden, Brücken, Schiffen oder Fahr- und Flugzeugen mangelhaft geschweißt sind. Nicht nur Industriebetriebe, auch kleinere Unternehmen setzen deshalb auf Machbarkeitsstudien und Prototyping. Wird in der späteren Produktion mit Robotern geschweißt, bieten Simulationen Abhilfe. Mit geeigneter Software und virtuellen Prototypen – sogenannten digitalen Zwillingen physischer Bauteile – lassen sich Strategien zur Vermeidung von Schweißfehlern entwickeln. Störkonturen und Singularitäten fallen frühzeitig auf, und durch die Einbindung von Spannvorrichtungen können Maßnahmen zur Minimierung von Verzügen und Spannungen geplant werden.

Schweißversuche geben Aufschluss

Sobald die Machbarkeitstests erfolgreich abgeschlossen sind, beginnen die Schweißtests am physischen Bauteil – die ersten Prototypen entstehen. Je nach Grundmaterial und Nahtgeometrie kommen verschiedene Sensoren zur Schweißnahtsuche und Qualitätssicherung zum Einsatz. Schweißdatenmanagement-Software zeichnet jeden einzelnen Parameter wie Drahtvorschubgeschwindigkeit, Spannung oder Stromstärke auf und stellt die spätere Reproduzierbarkeit von Schweißnähten sicher.

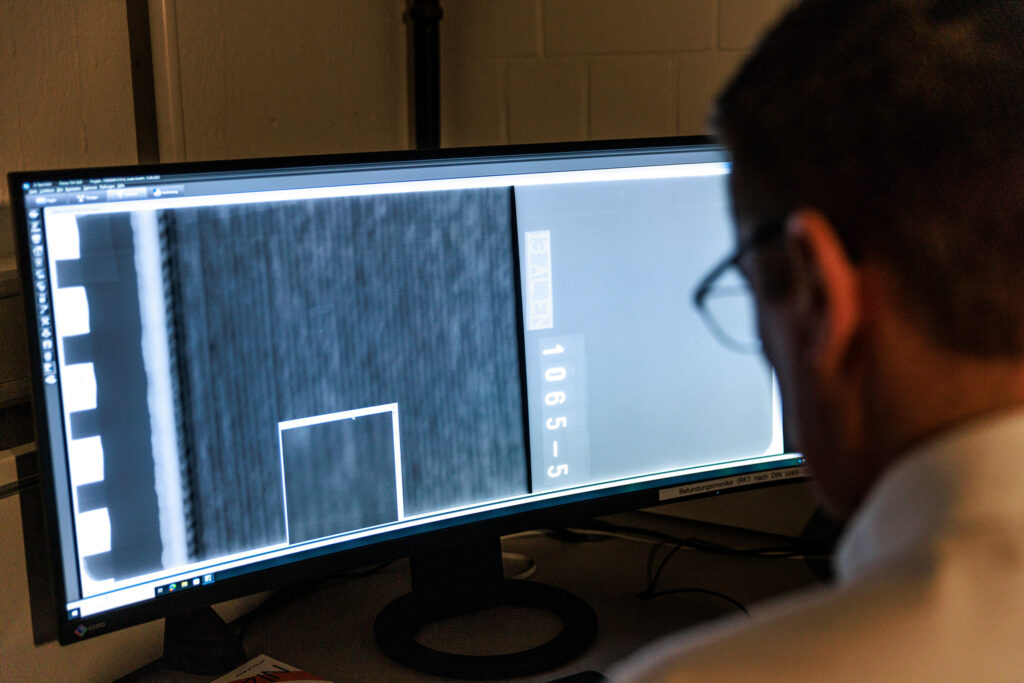

Im Anschluss an die Fügearbeiten werden die Bauteile vermessen, um Verzugsüberschreitungen zu erkennen. Dort, wo die erforderlichen Ressourcen vorhanden sind, werden die geschweißten Komponenten im Labor geprüft. Dort kommen neben zerstörungsfreien auch zerstörende Prüfmethoden zum Einsatz. Übliche Verfahren sind Ultraschall-, Farbeindring- und Röntgenprüfungen sowie Zug-, Biege- und Kerbschlagprüfungen. Prototyping ist ein iterativer Prozess, bei dem man Prototypen mehrfach anpasst und verfeinert, basierend auf den schrittweise gewonnenen Erkenntnissen.

Zukauf von Schweißexpertise senkt Kosten und Risiken

In einer so dynamischen Umgebung, wie wir sie heute im industriellen, aber auch im gewerblichen Bereich vorfinden, kann nicht jede Firma allen Herausforderungen gerecht werden. Manchmal fehlt es an Fachpersonal, vollautomatisierten Hightech-Schweißsystemen und Fertigungsstraßen. Roboterschweißzellen kosten Hunderttausende Euro und qualifizierte Programmiererinnen und Programmierer sind alles andere als billig.

Deshalb ist es mitunter vernünftig, wenn man Machbarkeitsstudien und Prototypenfertigung extern vergibt, bevor man sofort in neue Anlagen, Mitarbeitende und Produkte investiert. Auf diese Weise erhält man neben validen Parametern für den Produktionsstart auch solche für die Integration neuer Schweißsysteme. Durch Auslagern der schweißrelevanten Teile während der Produktentwicklungsphase können sich Unternehmen einen beträchtlichen Teil der Kosten und Risiken sparen, die mit der Entwicklung neuer Produkte stets verbunden sind. Ebenso relevant: Sie erfahren, was mit Sicherheit nicht funktioniert, und vermeiden Irrwege.

Fronius unterstützt beim Schweißen kritischer Komponenten

Das österreichische Unternehmen bietet metallverarbeitenden Betrieben unter Einhaltung der relevanten Normen ein maßgeschneidertes Service aus Machbarkeitsanalysen, Prototyping, Vorserien- und Serienproduktion. Erfahrene, zertifizierte Schweißprofis unterstützen Kundinnen und Kunden aus Industrie und Gewerbe mit modernster Technologie und umfassendem Expertenwissen dabei, schwierig zu schweißende Bauteile und Werkstoffe zu fügen.

Am Standort Wels werden zunächst Machbarkeitsanalysen durchgeführt, bei Bedarf gefolgt von der Prototypenfertigung. Die Auftraggebenden übermitteln dafür ihre schweißtechnischen Anforderungen sowie die 3D-Daten von Bauteilen und Spannvorrichtungen. Fronius analysiert diese Informationen virtuell, um Rückschlüsse auf Schweißbarkeit, Zugänglichkeit und Taktzeit zu ziehen. Gemeinsam mit den Kundinnen und Kunden werden auftretende Probleme diskutiert und Optimierungs- sowie Lösungsmöglichkeiten erarbeitet.

Komplett-Service von der Machbarkeitsstudie bis zum fertigen Produkt

Sobald valide Schweißdaten vorliegen und die ersten Prototypen erfolgreich geschweißt wurden, entwickelt Fronius ein Produktionskonzept und übernimmt auf Wunsch auch die Serienfertigung. Erfolgt sie im Betrieb des Kunden, konzipiert, baut und liefert Fronius auf Anfrage auch maßgeschneiderte Roboterschweißsysteme aus einer Hand.

Darüber hinaus gehören Inbetriebnahme-Services vor Ort, Schulungen von Mitarbeitenden sowie regelmäßige Wartung und Kalibrierung der Anlagen zum umfassenden Angebot, das weltweit durch ein Netzwerk von 38 Tochtergesellschaften sowie Vertriebs- und Servicepartnern in über 60 Ländern unterstützt wird.

Additive Fertigung im Vormarsch

Eine besondere Anforderung an das Schweißen stellt mittlerweile die additive Fertigung dar. Diese Technologie ermöglicht die Herstellung komplexer, individuell gestalteter Komponenten mit hoher Präzision und minimalem Materialverbrauch. Ein Beispiel dafür ist der Rohrleitungsbau, wo derzeit völlig neue Normen und Anforderungen entstehen. Als Mitglied im „Gemeinschaftsarbeitskreis additiv gefertigte Bauteile unter der Druckgeräterichtlinie des Deutschen Instituts für Normung (DIN)“ arbeitet Fronius hier an vorderer Front mit. In Zusammenarbeit mit MIGAL.CO, Linde Engineering und dem TÜV SÜD haben die österreichischen Schweißexpertinnen und -experten an der Musterqualifizierung eines additiv geschweißten Rohrabzweigs in Form eines Druckbehälters teilgenommen. Dabei wurde die Anwendbarkeit des Normentwurfs prEN 13445-14 für Komponenten unbefeuerter Druckbehälter überprüft. Im Zuge dieser Kooperation entstand die Kennlinie Fronius Additive Pro für das Wire Arc Additive Manufacturing-Verfahren (WAAM), das eine schnelle, kosteneffiziente und präzise Komponentenproduktion ermöglicht.

Gemeinsam in eine nachhaltige Zukunft

Mit umfassenden Dienstleistungen und modernster Technologie stellt Fronius sicher, dass Unternehmen bestens gerüstet sind, um die Herausforderungen von technologischen Transformationen zu meistern und eine nachhaltige Zukunft zu gestalten.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare