O sucesso da soldagem tem muito a ver com a experiência, mas às vezes a rotina no trabalho também tem suas desvantagens: por exemplo, quando erros operacionais se tornam um hábito ou quando sistemas de soldagem de última geração são tratados exatamente da mesma forma que seus modelos predecessores de décadas. E francamente, quantos soldadores se amontoam em centenas de páginas de manuais de instruções ao trocar para um novo equipamento? Neste artigo do blog, você aprenderá 6 fatos pouco conhecidos sobre seu sistema de soldagem que devem ser observados se você quiser soldar melhor e com mais eficiência.

O sistema de soldagem de alta qualidade é projetado para minimizar erros operacionais. E soldadores experientes geralmente alcançam resultados expressivos mesmo que ignorem completamente as advertências ou recomendações do fabricante. Mas é fato que mesmo o equipamento de soldagem mais robusto com as peças de desgaste de mais alta qualidade não pode ser usado de forma indevida para sempre. Em algum momento chegará a conta, que poderá ser menor ou maior.

Se você deseja usar um sistema de soldagem por mais tempo e com a maior eficiência possível, deve saber algumas coisas cruciais sobre ele. Na verdade, são coisas óbvias e que também podem ser encontradas no manual de instruções. Entretanto, de acordo com a experiência das equipes de atendimento em empresas de tecnologia de soldagem, um número surpreendentemente grande de soldadores não tem conhecimento sobre elas ou simplesmente as ignoram.

Quais são as coisas básicas que você deve prestar atenção para obter o máximo de um sistema de soldagem moderno?

1. „Relação com a guia de arame“: combinar o arame de solda com a guia de arame

Sistemas de soldagem da última geração funcionam melhor quando o material adicional e as peças de desgaste são combinados de forma otimizada. Entre outras coisas, isso se aplica às guias de arame nos jogos de mangueiras das fontes de solda MIG/MAG. Por isso, os soldadores devem certificar-se de usar sempre a guia de arame correta para o respectivo arame de soldagem: para o arame de aço, as guias de aço correspondentes, para a soldagem de alumínio, as guias de alumínio apropriadas. A guia de arame correta para cada arame de soldagem pode ser encontrada nas especificações do fabricante.

Quem solda alumínio com guia de arame de grafite no jogo de mangueira não ficará satisfeito a longo prazo. O arame de alumínio relativamente áspero causa sedimentações e resíduos na guia de arame de grafite, causando também um efeito negativo sobre o arco voltaico. Com o desgaste da guia de arame, todo o jogo de mangueiras estará em risco: o arame não é mais alimentado adequadamente pela mangueira e, consequentemente sairá para fora do revestimento de borracha. Por este motivo, os soldadores devem verificar o estado da guia de arame em intervalos regulares.

Se materiais diferentes forem soldados com o mesmo equipamento em intervalos de troca rápida, os soldadores estarão melhor equipados com uma guia de arame universal. Mas quanto maior for a combinação entre o material da guia e o arame de solda, menor será a necessidade de substituir esta peça de desgaste. Se um determinado material é sempre soldado, é definitivamente aconselhável usar os núcleos especiais destinados a esta finalidade.

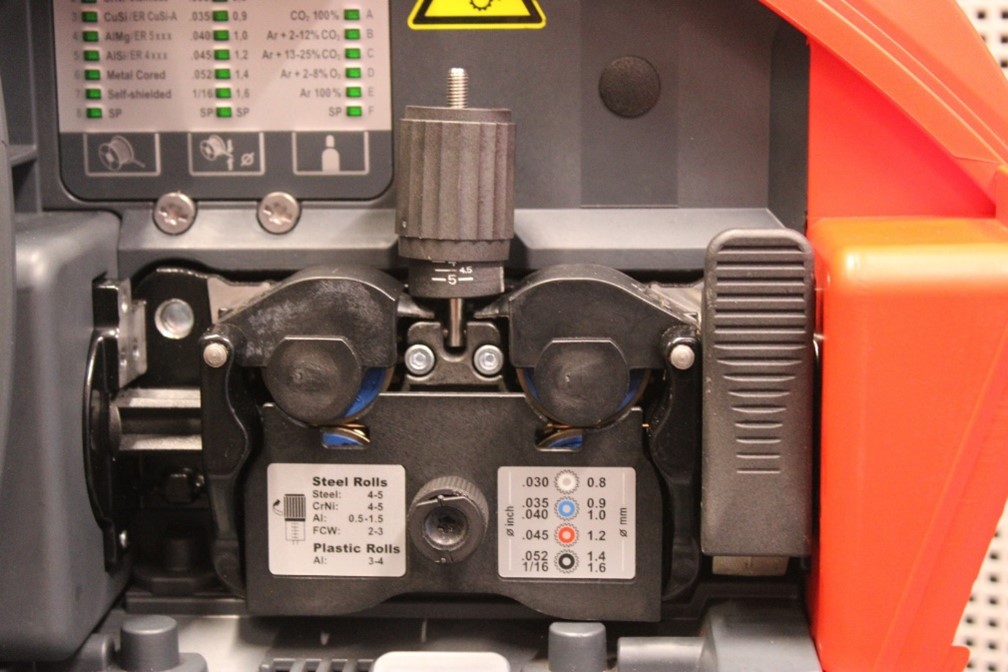

2. Selecionar rolos alimentadores de arame para corresponder à espessura do arame

O fato de que os sistemas de soldagem funcionam melhor quando as peças de desgaste e o material adicional são combinados de modo otimizado também se aplica à interação dos rolos de alimentação de arame e do arame de soldagem. Isso significa: somente devem ser usados no sistema de soldagem os rolos alimentadores de arame recomendados pelo fabricante para uma determinada espessura de arame.

Isto ajuda a garantir o avanço ideal do arame, o que, por sua vez, tem um efeito positivo sobre a estabilidade do arco voltaico. Se as folgas dos rolos de alimentação forem muito grandes ou muito pequenas para o respectivo arame de soldagem, ele também será alimentado na maioria dos casos. No entanto, o avanço de arame não funciona de modo ideal sob estas circunstâncias. Especialmente com processos de soldagem tecnicamente complexos, como pulsação, os resultados geralmente deixam muito a desejar.

Uma das razões para isso é que o manuseio do banho de solda depende muito de um avanço de arame que funcione bem. Se o avanço de arame não funcionar satisfatoriamente, muitos processos de soldagem também não serão controlados de forma otimizada.

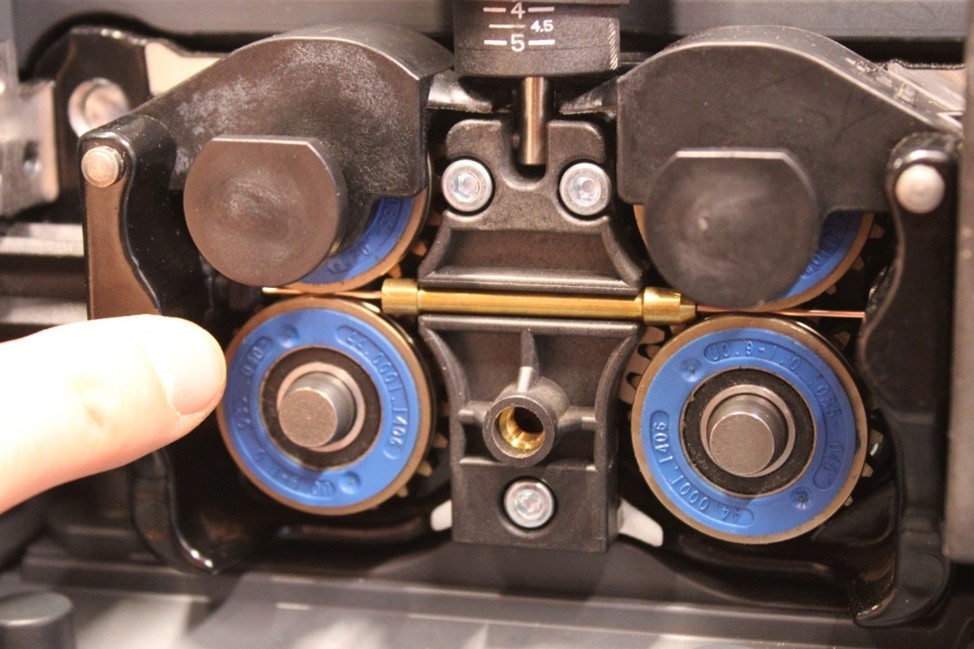

3. Pressão de contato: uma questão de ajuste

A „combinação“ correta entre arame e rolos alimentadores de arame não diz respeito apenas à seleção dos componentes corretos. Depois que os rolos alimentadores de arame recomendados pelo fabricante para o arame de soldagem correspondente tiverem sido inseridos no equipamento, a pressão de contato ideal deve ser ajustada. Em muitos bons sistema de soldagem, adesivos informativos na área dos rolos alimentadores do arame fornecem informações sobre qual deve ser o nível de pressão de contato.

Ajustes finos podem ser feitos com base nas recomendações do fabricante, especialmente porque nem todos os lotes de arame são iguais e também pode haver diferenças de fabricante para fabricante. Quando se trata de ajuste fino, um pouco de intuição e experiência são benéficas. Basicamente, o avanço de arame funciona de forma otimizada quando os rolos alimentadores do arame envolvem o arame de soldagem com firmeza. Neste caso, o sistema de controle do sistema de soldagem tem 100 % de controle sobre a velocidade do arame.

4. Quantidade ideal de gás de proteção

A quantidade ideal de gás de proteção é um requisito essencial para um arco voltaico com o mínimo de respingos e cordões de solda perfeitos. A regra geral para definir a quantidade de gás de proteção para a soldagem MIG/MAG é: diâmetro do arame x 10. Assim, se for usado um arame de soldagem de 0,8 mm, a quantidade geralmente recomendada de gás de proteção é de 8 litros/minuto.

Outro fator importante que determina a quantidade de gás de proteção é a distância entre a tocha de solda e a peça de trabalho. Quanto mais distante a tocha de solda e a peça de trabalho estiverem uma da outra, mais gás de proteção é necessário para um arco voltaico estável. Com base na regra „diâmetro do arame x 10“, neste caso também devem ser feitos ajustes finos individuais. Experiência de soldagem adequada definitivamente ajuda e muito. Às vezes, algumas tentativas são necessárias até que seja definida a quantidade correta de gás de proteção.

5. Alinhar o jogo de mangueiras o mais paralelo possível ao fio terra

Na soldagem, a regra básica é: um jogo de mangueiras por onde um arame metálico é introduzido a uma velocidade relativamente alta terá uma longa vida útil se for alinhado o mais reto possível.

Embora os jogos de mangueiras para sistema de soldagem de alta qualidade sejam especialmente desenvolvidos para este fim, mesmo com cordões ou nós extremos, a maneira mais econômica de soldar, em termos de energia e recursos, é colocar o jogo de mangueira paralelamente ao fio terra.

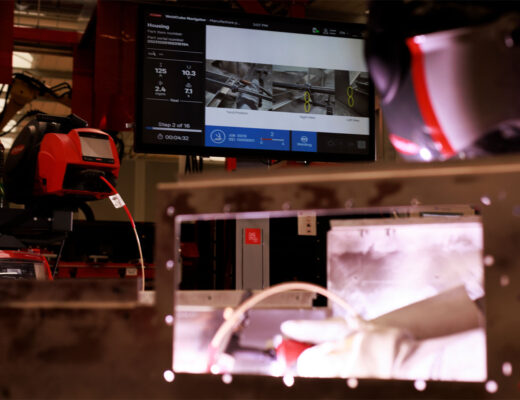

6. Calibrar o fio terra – realizar o ajuste RL

Por último, mas não menos importante na soldagem é a corrente certa, ou seja, o fluxo de elétrons do polo negativo para o positivo. Isso não é igual para todos os processos de soldagem, mas depende de vários fatores, incluindo o tipo de metal a ser soldado e as diferentes resistências associadas a ele. O ajuste RL antes da soldagem serve para ajustar de forma otimizada a fonte de solda ao circuito específico no local, a fim de compensar erros causados por quaisquer cordões ou nós. A letra „R“ significa „resistência“, „L“ significa „indutância“.

Em particular, os sistemas de soldagem sofisticados podem desenvolver todo o seu potencial com um ajuste RL antes da soldagem. Na maioria dos casos, é preciso apenas uma breve pressão nas teclas para realizar um ajuste RL, ou seja, relativamente pouco esforço para obter o máximo do sistema de soldagem e para alcançar resultados de soldagem perfeitos.

Experiência das equipes de atendimento

Se alguma coisa realmente der errado ao utilizar os sistemas modernos de soldagem, as equipes de atendimento dos fabricantes dos sistemas de soldagem são quase sempre consultadas:

„Nossa experiência de trabalho no dia-a-dia mostra que a maioria das falhas que ocorrem em sistemas de soldagem estão relacionadas à operação inadequada. Embora nossos equipamentos sejam extremamente robustos e sejam utilizadas peças de desgaste de alta qualidade: Quanto melhor você seguir as instruções do fabricante e quanto mais conhecimento você tiver sobre seu sistema de soldagem, melhores serão os resultados da soldagem, e maior será a vida útil do equipamento e das peças de desgaste“.

Patrick Bezrucka, Gerente de produtos estratégicos – Atendimento de linhas de produtos na Fronius

Falando em vida útil das peças de desgaste: neste artigo é possível descobrir 4 dicas para aumentar a durabilidade dos bicos de gás e corrente. Consulte agora mesmo!

E se você tiver alguma dúvida sobre este post do blog ou precisar de ajuda para calibrar perfeitamente seu sistema de soldagem da Fronius, sinta-se à vontade para entrar em contato com nossas equipes de atendimento por meio do link abaixo. Estamos disponíveis com orientação e suporte!

Perfect Welding Blog

Perfect Welding Blog

Nenhum comentário