Schweißen ist ein aufregender, anspruchsvoller Job. Top-Schweißfachkräfte sind so etwas wie Helden, weltweit gesucht und überall gut bezahlt. Die von ihnen erzeugten Verbindungen gewährleisten die Sicherheit von Autos, Bikes, Flugzeugen, Schiffen, Zügen und vielen anderen Objekten. Trotzdem hat der Job ein mitunter schlechtes Image und immer weniger junge Leute wollen diesen Beruf erlernen. Warum ist das so? Nun, beim Schweißen entsteht gesundheitsgefährdender Schweißrauch. Aber im Gegensatz zu früher kann man sich heute gut dagegen schützen!

Herausfordernd und spannend

Es gibt genug Beispiele, weshalb das Fügen von Metall nicht nur enormes Wissen über Schweißtechnik und Metallurgie verlangt, sondern in der Praxis wirklich herausfordernd ist. Denken wir nur an das Schweißen von Mountainbike-Rahmen aus Aluminium: Wenn sich die Bikerinnen und Biker mit über 70 km/h die steilsten Berge im Downhill-Weltcup hinunterstürzen, können bis zu 9.000 Newton auf den Rahmen-Hinterbau wirken. Reißt eine einzige Schweißnaht, folgen oft dramatische Stürze! Deshalb sind echte WIG-Profis gefragt. Profundes Fachwissen und Fingerfertigkeit beim Nachführen des Schweißdrahtes in das Schmelzbad zeichnen sie aus. Oder betrachten wir Stahl-Unterbaugruppen für Güterwaggons: Je nach Bauart müssen sie Zugkräften von 22 Tonnen und mehr standhalten. Hier kommt vorwiegend das MAG-Verfahren mit seinen Varianten wie PMC (Pulse Multi Control) zum Einsatz. Häufig muss in Zwangslagen geschweißt werden – vor allem steigend. Erfahrung und gekonnte Brennerführung sind unverzichtbar. Wie viele Emissionen Schweißfachkräfte dabei erzeugen, haben sie selbst in der Hand.

Lichtbogen optimieren

Nicht nur Prozessvarianten und Absaugtechnik sind im Hinblick auf die Emissionsrate von Bedeutung. Vor allem beim Metall-Schutzgas-Schweißen (MIG/MAG) spielen Prozessparameter eine gewichtige Rolle: Drahtvorschubgeschwindigkeit, Lichtbogenlänge und Korrekturparameter beeinflussen das Ausmaß der Schadstoffe. Gemeinsam mit dem Institut für Schweißtechnik und Fügetechnik (ISF) der RWTH Aachen haben wir verschiedene Parametereinstellungen unter die Lupe genommen.

Weniger Emissionen beim Impulslichtbogen

Wie aus dem Abschlussbericht unserer ersten gemeinsamen Schweißrauchuntersuchung hervorgeht, hat der Impulslichtbogen verglichen mit dem Low-Spatter-Control-Lichtbogen (LSC) und dem Standardlichtbogen den vorteilhaftesten Werkstoffübergang und damit verbunden die geringste Schweißrauchemissionsrate (FER = Fume Emission Rate). In einer neuen Versuchsreihe haben wir mit den Aachener Forschern geprüft, wie sich verschiedene Brenneranstellungen, Drahtvorschubgeschwindigkeiten und Lichtbogen-Längenkorrekturen auf die Emissionsrate auswirken. Geschweißt wurde mit unserem PMC-Lichtbogen und Systemschweißgerät TPS 500i.

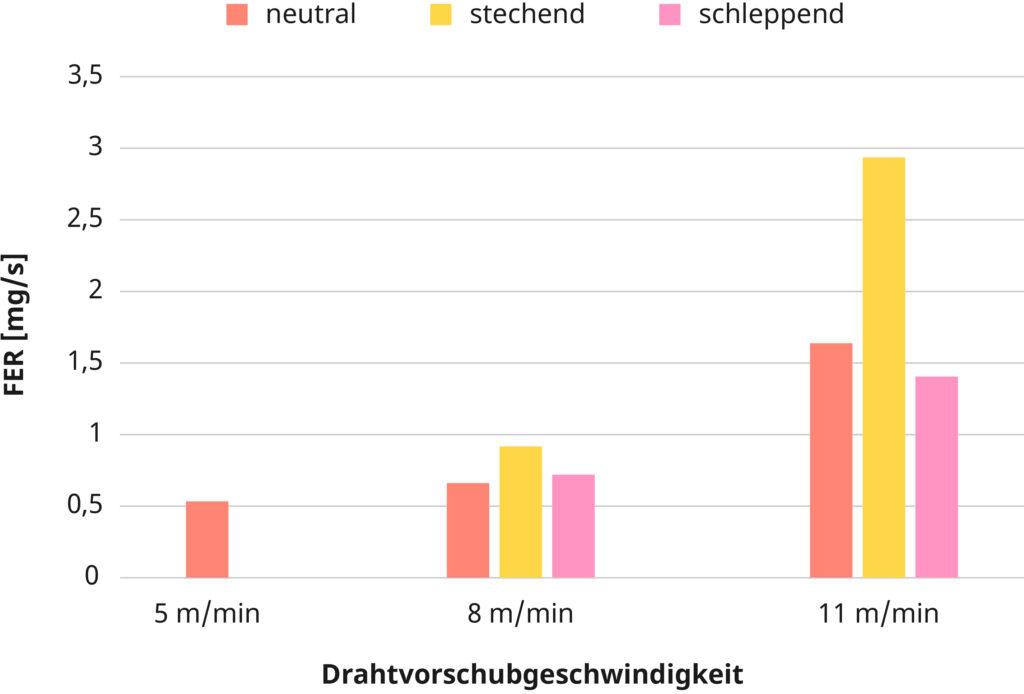

Die gewählten Rahmenbedingungen

Schweißrauchemissionsrate beim Schweißen von Auftragraupen

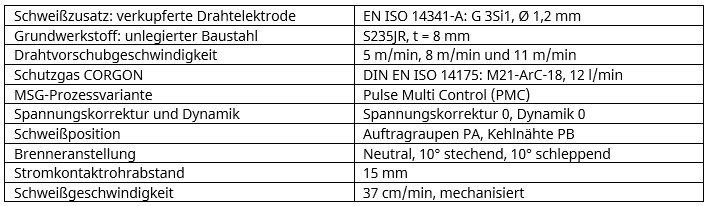

Im Zuge unserer Versuche fanden wir heraus, dass die Schweißrauchemission bei einem Drahtvorschub von 5 m/min und neutraler Brenneranstellung vergleichsweise gering ausfällt. Auffällig ist allerdings, dass bei der höheren Drahtvorschubgeschwindigkeit von 11 m/min weniger Ausstoß entsteht als bei der geringeren Leistung von 8 m/min, wo unser Versuch zu vermehrten Kurzschlüssen führte (Grafik 1).

Optimieren Schweißfachkräfte den Lichtbogen mithilfe der Lichtbogen-Längenkorrektur (im Versuch bei neutraler Brenneranstellung), können sie die Schweißrauchemission bei allen Drahtvorschubgeschwindigkeiten deutlich reduzieren. Anders als beim nicht optimierten Lichtbogen ist hier der Schweißrauchausstoß bei 8 m/min mit 0,9 mg/s etwas geringer als bei 11 m/min mit 1,1 mg/s (Grafik 1).

Grafik 1: Auftragraupen, Schweißprozess PMC-Impuls

Es gibt also für Schweißerinnen und Schweißer relativ viel Spielraum, den Lichtbogen so zu gestalten, dass die Schweißrauchbelastung, abhängig von der Anwendung, so gering wie möglich gehalten werden kann.

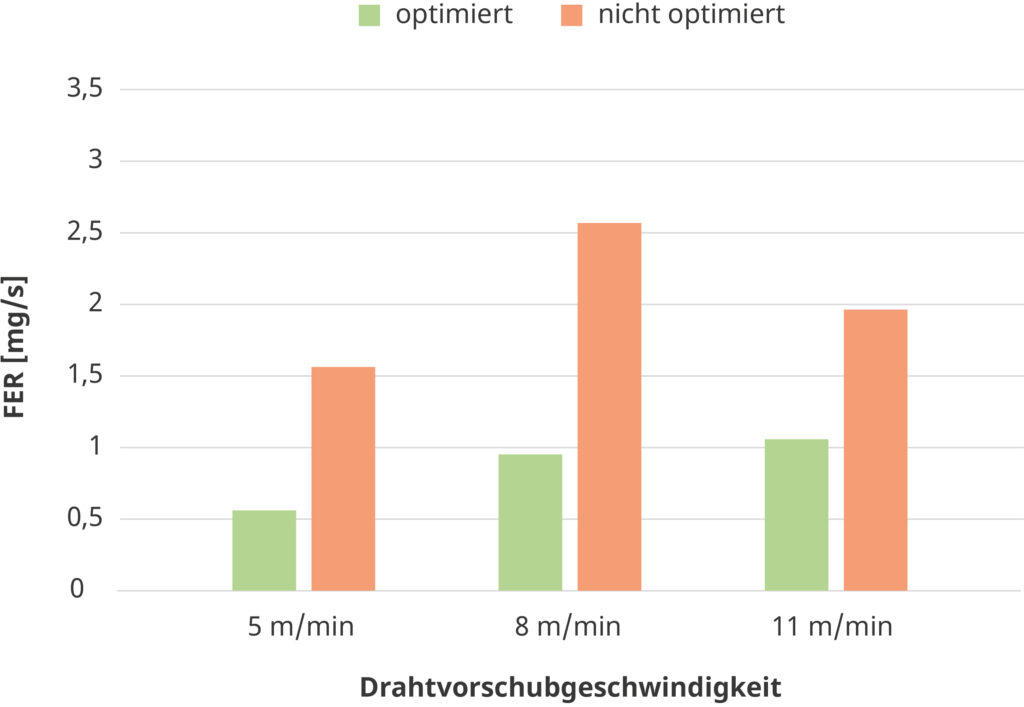

Vergleich der Spannungsverläufe bei einem Drahtvorschub von 5 m/min

Wie unsere gemeinsamen Versuche zeigen, steht die Schweißrauchemissionsrate mit der Anzahl der Kurzschlüsse im direkten Zusammenhang. Eine hohe Kurzschlussrate führt zu einer signifikant höheren FER. Unser Versuchsteam sieht dies im Werkstoffübergang begründet. Kurzschlusserscheinungen verursachen Prozessstörungen, die Metalldampf und Metallspritzer zur Folge haben.

Wollen Schweißfachkräfte die Emissionen auf ein Minimum senken, empfiehlt sich eine Prozesseinstellung, die Lichtbogenlänge und Kurzschlussreduktion auf einen Nenner bringt – also den Lichtbogen nicht zu lang und nicht zu kurz hält: Mit leicht ansteigender mittlerer Spannung werden beide, Kurzschlusserscheinungen und Emission, reduziert (Grafik 2).

Grafik 2-1:

Drahtvorschubgeschwindigkeit 5 m/min mit neutraler Brenneranstellung

Grafik 2-2:

Drahtvorschubgeschwindigkeit 5 m/min mit neutraler Brenneranstellung, prozessoptimiert mit + 0,4 V Lichtbogen-Längenkorrektur

Die Schweißprozesse bei 8 und 11 m/min verhalten sich hinsichtlich der Zusammenhänge zwischen mittlerer Spannung, Kurzschlusserscheinungen und Schweißrauchemission analog zum Prozess bei 5 m/min.

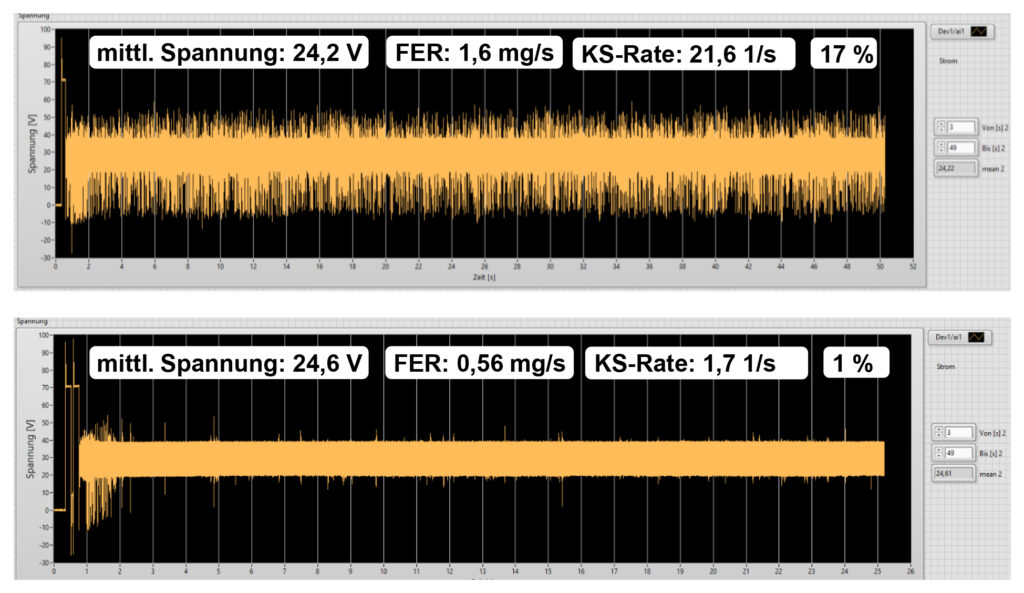

Schweißrauchemissionsrate beim Schweißen von Kehlnähten

Beim Impulsschweißen mit Drahtvorschubgeschwindigkeiten von 5 m/min und 8 m/min kommt es mit 0,55 mg/s beziehungsweise 0,7 mg/s zu deutlich kleineren Emissionsraten als mit einem Drahtvorschub von 11 m/min, wo der Ausstoß beträchtliche 1,7 mg/s beträgt – gut das Dreifache im Vergleich zu einer Drahtförderung von 5 m/min.

Grund für die geringere Schweißrauchbelastung bei den Drahtvorschubgeschwindigkeiten von 5 m/min und 8 m/min ist – wie bei den Auftragraupen – die kleinere Anzahl an Kurzschlüssen. Wobei eine schleppende Brennerführung weniger Schweißrauch erzeugt als die stechende. Bei einer Drahtvorschubgeschwindigkeit von 11 m/min ist die Emissionsrate beträchtlich reduziert (Grafik 3). Sie ist sogar niedriger als jene bei neutraler Brenneranstellung!

Grafik 3: Kehlnähte, Schweißprozess PMC-Impuls

Insgesamt sind die Schweißrauchemissionen – verglichen mit den Auftragraupen – auf niedrigerem Niveau. Der jeweils niedrigste Wert der Drahtvorschubgeschwindigkeiten ist mit den Emissionen der optimierten Prozesse (Grafik 1, grüne Balken), mit denen die Auftragraupen geschweißt wurden, vergleichbar.

Die Schweißrauchemissionsraten der stechenden und schleppenden Brenneranstellung ähneln sich bei einer Drahtvorschubgeschwindigkeit von 8 m/min in den absoluten Werten – wie auch bei den Auftragraupen (Grafik 1) – sehr stark. Dagegen tritt beim stechenden Schweißprozess bei 11 m/min mit rund 2,8 mg/s eine signifikant höhere FER zutage.

Vergleich der Spannungsverläufe bei einem Drahtvorschub von 11 m/min

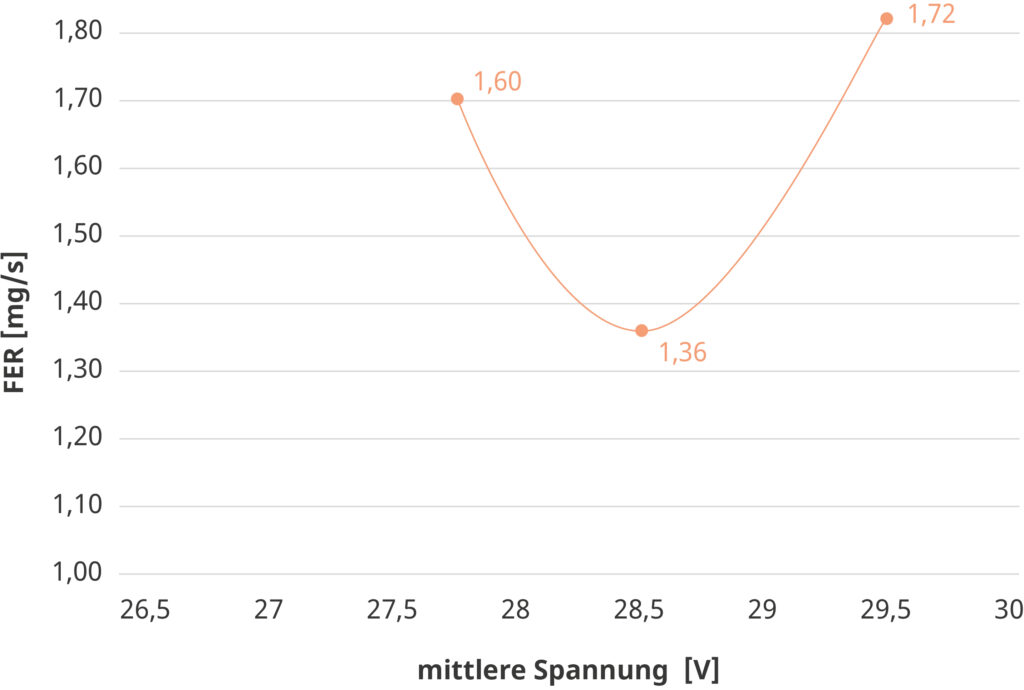

Das Verhältnis zwischen Emissionsrate und mittlerer Spannung bei 11 m/min Drahtvorschubgeschwindigkeit haben wir gemeinsam mit den Aachener Forschenden genauer betrachtet: Bei insgesamt drei Messwerten ergibt sich ein Schweißrauch-Minimum bei 1,36 mg/s (optimiert mit Lichtbogen-Längenkorrektur -1,5 V). Dort befindet sich jener Arbeitspunkt, bei dem sporadisch Kurzschlusserscheinungen auftreten, der Lichtbogen aber nicht unnötig lang ist. Der Prozess ohne Lichtbogen-Längenkorrektur erzeugt aufgrund des längeren Lichtbogens mehr Emissionen (1,72 mg/s). Steigt die Anzahl der Kurzschlusserscheinungen mit sinkender mittlerer Spannung an (Lichtbogen-Längenkorrektur -2,5 V), so steigt auch die Schweißrauchemission (1,6 mg/s), siehe Grafik 4.

Grafik 4: Schweißrauchemissionen in Relation zur Spannung

Schweißerinnen und Schweißer haben es selbst in der Hand

Mit der gezielten Auswahl von Schweißprozess, Drahtvorschubgeschwindigkeit und Lichtbogenlänge kann der Schweißrauch maßgeblich reduziert werden.

Fassen wir zusammen: Die Schweißrauchemissionsrate ist neben anderen Aspekten wie Werkstoff oder Verunreinigungen (Zunder) auch von der Abschmelz- bzw. Prozessleistung abhängig, wobei der Werkstoffübergang entscheidend ist. Wird ein Lichtbogen zu kurz, führt das zu höheren Kurzschlussraten und somit zu mehr Schweißrauchemissionen.

Perfektioniert man dagegen den Schweißprozess mithilfe der Lichtbogen-Längenkorrektur und verwendet beim Fügen einen Absaugbrenner wie zum Beispiel unseren MTW 500i Exento in Kombination mit unserer Exento-HighVac-Absaugung, können bis zu 99 % des Schweißrauchs abgesaugt werden.

Darüber hinaus sorgen unsere Schweißschutzhelme mit Gebläsefiltereinheit für das Tüpfelchen auf dem i, wenn es um den Schutz vor Schweißrauch geht. Sie filtern ganze 99,8 % der verbleibenden Schweißrauchpartikel aus der Luft. Halten Schweißfachkräfte alle Schutzmaßnahmen, die möglich sind, ein, ist Schweißen nicht nur ein spannender, sondern mittlerweile auch ziemlich sicherer Beruf.

Perfect Welding Blog

Perfect Welding Blog

Keine Kommentare