Von der Lebensmittelindustrie bis zur Luft-und-Raumfahrt: Wenn ebenmäßige Schweißnähte von höchster Qualität gefragt sind, setzen viele Betriebe aufs WIG-Schweißen. Diesen Prozess könnte man mit einer edlen Premium-Limousine vergleichen, der es jedoch etwas an Geschwindigkeit fehlt. Und genau diese Tatsache wird auch in der schweißtechnischen Fertigung mit WIG schnell zum Problem: Gerade bei größeren Materialstärken, die mehrlagiges Schweißen verlangen, kann das WIG-Verfahren aufgrund seiner geringen Geschwindigkeiten unwirtschaftlich sein.

Abhilfe schafft hier das einlagige Stichlochschweißen, welches beides ermöglicht: Perfekte Schweißnähte und hohe Schweißgeschwindigkeiten.

Was versteht man unter Stichlochschweißen?

Das Stichloch-Prinzip basiert auf einem Lichtbogen mit besonders hoher Energiedichte. Anders als beim WIG-Schweißen wird die Lichtbogen-Energie so nicht auf eine große, sondern auf eine kleine Fläche gebracht. Das Resultat ist ein tiefer und schmaler Einbrand.

Stichlochschweißen erfordert Metalle mit schlechter Wärmeleitfähigkeit

Bei schlechter Wärmeleitfähigkeit des Grundwerkstoffs bildet sich ein punktueller Wärmestau – der Voraussetzung für die Stichloch-Methode ist. Verwendete Materialien sind typischer Weise hochlegierte- oder Duplex-Stähle. Als Gegensatz gilt: Je besser die Wärmeleitfähigkeit des Grundwerkstoffes, desto schlechter sind die Eigenschaften fürs Stichloch-Schweißen.

Möchte man legierte Stähle mittels Stichlochverfahren fügen, ist zu berücksichtigen, dass sich die unterschiedlichen Legierungen in Bezug auf ihre Wärmeleitfähigkeit völlig anders verhalten als reine Metalle. So besitzt zum Beispiel Nickel eine gute Wärmeleitfähigkeit. In der Verwendung als Nickel-Basis-Legierung hingegen ist es ein schlechter Wärmeleiter – und lässt sich daher sehr gut mit dem Stichlochverfahren fügen.

Beispiele für Schweißeigenschaften in Abhängigkeit von der Wärmeleitfähigkeit

Schlechter Wärmeleiter

Gute Stichloch-Schweißeigenschaften

/ Titan

/ Duplex

/ Nickel-Basis-Legierungen

/ Cr-Ni-Stähle

Gute Wärmeleiter

Schlechte Stichloch-Schweißeigenschaften

/ Kupfer

/ Aluminium

/ Nickel

Schweißnahtvorbereitung für das Stichlochschweißen

Für eine gute Wurzelausbildung muss der Lichtbogen an der Materialunterseite frei brennen. Empfohlen wird ein Freiraum von mindestens 8 x 8 Millimetern.

Ausreichend Freiraum für Formier-Gas und Lichtbogen

Zu wenig Freiraum.

Die Vorrichtung erhitzt und

verursacht Parameteränderungen.

Der Lichtbogen wird abgelenkt.

Es besteht die Gefahr von Porenbildung.

PLASMA-STICHLOCHSCHWEISSEN

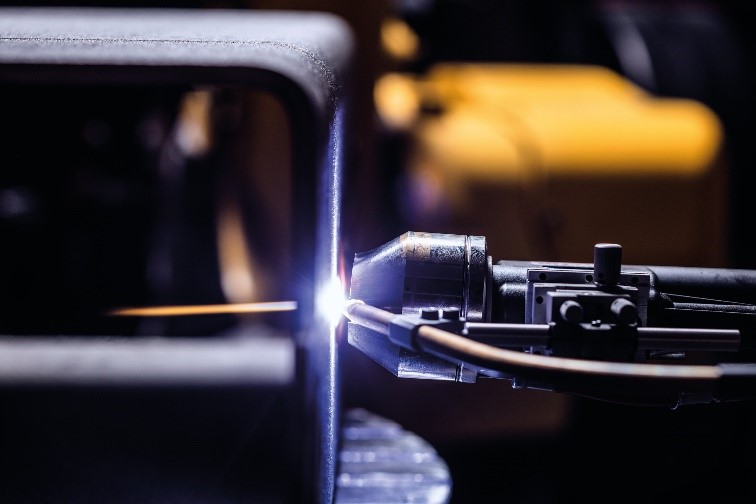

Das Plasma-Stichlochschweißen findet man häufig im Tank- und Rohrleitungsbau, als auch im chemischen- sowie Edelstahl-Apparatebau. Eine typische Anwendung ist das I-Stoß-Schweißen von Längs- und Rundnähten an dickwandigen Rohren, Behältern und Böden.

I-Stoß

Die Materialstärken bewegen sich dabei zwischen drei und zehn Millimetern. Bei Wandstärken über 10 Millimeter wird das Plasma-Stichlochschweißen vorwiegend zum Schweißen der Wurzel eingesetzt.

Plasma-Längsnahtschweißen mit einer Spannbank

(Seam welder)

Plasma-Rundnahtschweißen

mit Schleppgasvorrichtung

Funktion und Vorteile

In der Schweißtechnik spricht man von Plasma-Schweißen, wenn der Lichtbogen von Plasmagas einschnürt wird. Das führt zu einem konzentrierten, nahezu zylindrischen Lichtbogen, der sich gemäß des Plasmadüsen-Durchmessers sowie der Plasmagas-Menge verändert. Der Plasmastrahl selbst besteht aus einem beschleunigten, ionisierten Gasstrahl und entströmt einer eigenen Plasmadüse.

WIG-Lichtbogen (Temperaturen bis 15000°C) versus PLASMA-Lichtbogen (Temperaturen bis 30000°C):

Der hohe Druck des Plasmas bildet am Nahtanfang ein sogenanntes Stichloch, indem das Grundmaterial in seiner gesamten Tiefe aufgeschmolzen wird. Deshalb ist es möglich, hochlegierte Chrom-Nickel-Werkstoffe bis zu 10 mm Wandstärke im I-Stoß zu schweißen. Zum Auffüllen des Stichloches, zum Ausgleich des Wurzeldurchhanges und für die Bildung einer geringen Nahtüberhöhung wird in der Regel Kaltdraht verwendet. Bis zu einer Materialstärke von acht Millimeter kann einlagig ohne Anarbeitung geschweißt werden.

Plasma-Stichloch-Verfahren:

Plasma-Stichloch-Verfahren

Im Vergleich zum WIG-Schweißen bietet das Plasma-Stichlochschweißen neben der Überlegenheit in der Geschwindigkeit auch nennenswerte Qualitäts- und Kostenvorteile:

- Wegfall zeitaufwändiger Nahtvorbereitungsarbeiten (anarbeiten, bzw. abschrägen der Werkstückkanten)

- Reduzierter Verbrauch von Zusatzdraht wegen kleinerer Füllvolumen (I-Stoß statt Y- oder U-Stoß)

I-Stoß

U-Stoß

Y-Stoß

- Weniger Bauteilverzug infolge reduzierter Energieeinbringung

- Geringer Bauteilverzug und geringere Nahtüberhöhung minimieren die Nacharbeit

WIG-STICHLOCHSCHWEISSEN

WIG-basierte Stichloch-Schweißverfahren wurden im Laufe der Zeit von verschiedenen Unternehmen auf den Markt gebracht. Zumeist sind sie speziell für das mechanisierte Verbindungsschweißen entwickelt. Genauso wie das Plasma-Stichlochverfahren kommt das WIG-Stichlochschweißen häufig dann zum Einsatz, wenn gleichermaßen hohe Ansprüche an Nahtqualität und Wirtschaftlichkeit gestellt werden.

Jedoch ist WIG-Stichlochschweißen weniger für das Fügen beschichteter Materialien geeignet – wie zum Beispiel bei verzinktem Blech. Hier empfiehlt sich das Plasma-Stichlochverfahren: Denn die Plasmadüse schützt die Elektrode und ermöglicht höhere Standzeiten.

WIG-Stichlochschweißen bei Fronius – ArcTig

Fronius nennt sein Stichlochverfahren auf WIG-Basis „ArcTig“. Es unterscheidet sich vom Plasma-Stichlochverfahren im Wesentlichen wie folgt: Statt des Einsatzes von Plasma-Gas, schafft es die ArcTig-Technologie den Lichtbogen durch eine großflächige Hochleistungs-Kühlung zu bündeln. Somit ist es Fronius gelungen, die Temperaturen an der Wolframelektrode bis in die Nadelspitze abzusenken. Als Ergebnis steht ein absolut konzentrierter und somit durchschlagskräftiger Lichtbogen. Auch hier ist die Energiedichte hoch, auch hier wird einlagig geschweißt – und das ohne Anarbeitung bis zu zehn Millimeter Blechstärke.

Darüber hinaus bietet ArcTig bei vielen Materialien zusätzliche Vorteile: Da Plasmastromquelle und Plasmagas wegfallen, muss der Schweißer weniger Parameter berücksichtigen. Das vereinfacht das Schweißen und spart Zeit. Und weil weder eine Plasmastromquelle noch Plasmagas benötigt werden, kommt es zu beachtlichen Kosteneinsparungen.

Weiteres findet sich im Blog-Artikel: ArcTig: Schneller und schöner schweißen

Video ArcTig: Stichlochschweißen im Rohrleitungsbau:

Video ArcTig: Stichlochschweißen im Behälterbau:

Perfect Welding Blog

Perfect Welding Blog

2 Kommentare

Muller

24. März 2021 um 13:26 Uhrch will mit dem Schweißen anfangen und kann mich nicht entscheiden! E-Handschweißen hab ich schon mal bischen und fand das alles etwas nervig mit der langen”Wunderkerze”! Dann schwermt alle Welt vom Schutzgasschweißen, also MIG/MAG , was für mich kaum in Frage kommt, da ich hauptsächlich draußen schweißen muss – habe “nur” eine kleine Holzwerkstatt, da möchte ich nur zu Not drin schweißen!

Von der Theorie hat mich WIG sofort überzeugt und fast alle Inverter haben auch die E-Schweiß-Option. Über dieses Verfahren habe ich aber “Beratungsmäßig” in Foren nicht viel gefunden. Zum Beispiel sagt mir das Berlan WIG/TIG BWIG180 zu. Hat jemand Erfahrung?

redakteur

1. April 2021 um 8:42 UhrGuten Tag! Unser Produktportfolio ist sehr umfangreich, daher würde ich Sie bitten uns Ihre Kontaktdaten bekanntzugeben. So kann der zuständige Fachberater unverbindlich mit Ihnen in Verbindung treten, um Sie bestmöglich zu beraten.

Vorab möchte ich Ihnen zwei Links empfehlen:

Schweißer Onlineshop (Anleitungen in Form von Videos sind bei den Produkten auch zum Ansehen dabei):

https://welding-shop.fronius.com/eur_int_at/

Präsentation TransTig 170/210:

https://www.youtube.com/watch?v=TmTBw0rFbUE

Bitte senden Sie uns eine kurze Email: socialmedia.welding[at]fronius[.]com

Vielen Dank!